一种快速冷却凝固型酸奶的装置及其应用效果

马勇,吴娟,陈宝军,宋立华

(1.大连冰山菱设速冻设备有限公司,辽宁 大连 116033;2.上海交通大学 食品科学与工程系;上海 200240 )

0 引 言

由于乳酸菌可使蛋白质发生部分降解,形成预消化状态,且能抑制肠道内有害菌,促进有益菌的活动,解决乳糖不耐症等作用。因此,酸奶深受广大群众喜爱。

酸奶分为凝固型和搅拌型,其中凝固型酸奶是发酵过程直接在零售容器中进行的酸乳制品。在凝固型酸奶的加工工艺中,若各环节工艺条件控制不当,将会出现质量问题。目前,就凝固型酸奶的品质管理和质量控制方面,针对配方及发酵工艺的研究较多[1,2],发酵后冷却速度对酸奶品质的影响研究较少。事实上,酸奶发酵后的温度仍适合于乳酸菌生长,若不及时降温,会影响成品的酸度与口感。目前,凝固型酸奶发酵后冷却大多是在冷藏库中完成[3-4]。本研究主要对比普通冷藏库及快速冷却装置对酸奶品质的影响。

1 材料与方法

1.1 材料

供试凝固型酸奶为上海交通大学农业与生物学院食品工程与质量研究室自制酸奶。

产品1,125 g/杯装 (包装采用塑料杯);产品2,480 g/盒装 (包装采用纸盒);全脂乳粉(雀巢奶粉)、白砂糖市购、乳酸菌市购。

超净工作台(BHC-1300IIB2);恒温干燥箱(DGG-9140A);培养箱(FYL-YS-280L);高压蒸汽消毒器(DYML-S50A-3);pH计(METTLER-SG2)。

1.2 方法

1.2.1 乳酸菌的活化

脱脂乳、蔗糖+蒸馏水→搅拌均匀后煮沸并降温至42℃→115℃煮沸30 min→过滤→降温至42℃→迅速接种乳酸菌液→42℃水浴保持→冷却至室温后迅速移人冰箱备用。

1.2.2 凝固型酸奶的生产工艺

原料乳→预处理→配料(加糖、稳定剂)→预热(55~65 ℃)→均质(15.0~16.0 MPa)→杀菌→冷却(42 ℃左右)→接种发酵剂→灌装→发酵→冷却→冷藏。

1.2.2 冷却方法

将杯装及盒装凝固型酸奶分别置于-1~0℃冷藏库及快速冷却装置中完成冷却过程。

1.2.3 各指标检测方法

降温曲线测定采用热电偶进行 (T&D,TR-52);凝固型酸乳酸度用酸度计直接测定;乳酸菌计数按照国标GB19302-2003进行操作。

1.2.4 组织试味

对不同冷却方式处理后冷藏24 h的酸奶进行分组编号。组织具有代表性和品尝经验的员工、专业人员(n=30)进行口味喜好度测试。试味时要求品评人员对产品的酸味进行评价,评价词为“较甜”、“酸度适当”及“较酸”,然后对30名评价员的结果进行频数统计。

1.3 数据处理

采用EXCEL 2003进行数据处理。

2 结 果

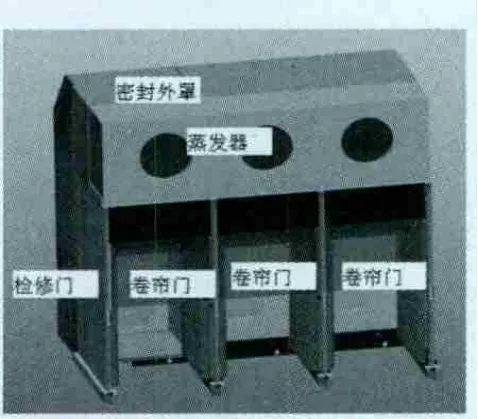

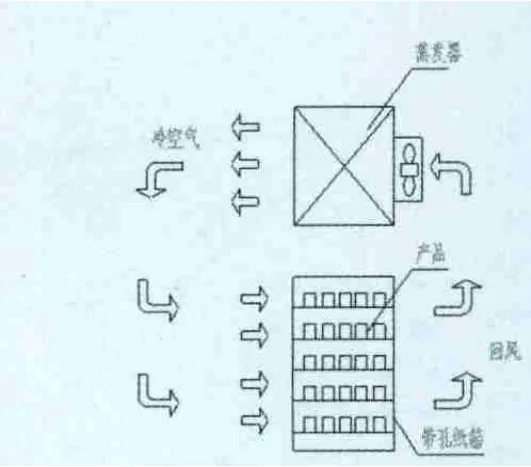

图1所示为实验所使用吹风式冷却装置外形及结构图,装置由蒸发器、风机、密封外罩、卷帘门、架体、风道、温度传感器、电控柜等零部件组成。蒸发器置于架体上方,蒸发器的作用是带走待冷却品的热量,空气密封外罩的作用是密封货箱与风道间的缝隙。冷却设备运行时空气流经蒸发器与载冷剂进行充分换热后降温,利用密封装置,强制冷空气以高速流经带孔纸箱或塑料箱中的待冷却产品,产品与冷空气得到充分换热,使产品快速冷却降温(如图2所示)。卷帘门的作用是当货箱高度不足时起密封作用,避免产品只装一部分时冷却效率降低。装置适合酸奶等箱装小包装食品以多箱货物排列成整排或半排等方式进行快速冷却,分为三个冷却单元,每个冷却单元一次处理酸奶量550~950 kg,可独立工作。风机共同作用强制冷却单元和库房内的空气充分循环。在一个冷却车间内,可以根据产量需要,将多个装置进行排列。

图1 酸奶冷却装置的外形和内部结构

实验分别将杯装酸奶和盒装酸奶分别置于冷却装置和普通冷藏库中,热电偶埋放于酸奶中心进行测温,如图3所示,使用冷风设备后,酸奶的降温速度均快于普通冷库,其中由于杯装酸奶由于体积较小,降温速度快于盒装酸奶,40 min即可将温度降至13度,2 h即降至5℃左右;盒装酸奶也可以在100~120 min内温度可降至10℃左右,可以较好地终止发酵过程,防止酸奶的过度酸化。

图2 冷却装置工作原理

图3 发酵后不同冷却方式下酸奶温度的变化

图4 不同冷却方式对发酵后酸奶中乳酸菌数的影响

图4 为不同冷却方式对发酵后酸奶中乳酸菌数的影响。由图中可以看出发酵后冷却前,乳酸菌数为(19~23)×109mL-1,不同方式冷却后24 h,冷风设备冷却后酸奶中乳酸均属为(22~24)×109mL-1,其中冷风装置冷却后杯装酸奶中乳酸菌数为24×109mL-1,而普通冷库冷却后24 h,杯装酸奶的乳酸菌数为33×109mL-1。这是由于发酵后冷风装置中酸奶的温度短时间内(1 h)内即下降至5~12℃,而保加利亚乳杆菌与嗜热链球菌的最低生长温度分别为22℃和20℃,当温度降至10℃以下时,乳酸菌的生长活力很低,5℃左右时,酸奶的酸度变化就已经很微小了[5]。本实验结果表明凝固型酸奶发酵后在冷风装置中快速冷却可及时有效终止发酵过程。

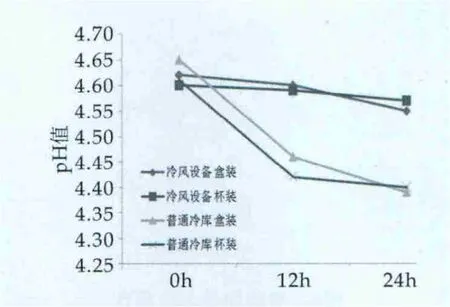

酸奶的酸度是评价酸奶品质的重要指标。图5为不同方式冷却后酸奶pH值的变化,由图中可以看出发酵结束后酸奶的pH值为4.6~4.65,置于冷风装置中快速冷却的杯装酸奶和盒装酸奶24 h的pH值分别为4.57和4.55;而普通冷库中冷却的杯装酸奶及盒装酸奶的pH值分别为4.40和4.39,低于快速冷却装置中酸奶的pH值,表明由于发酵温度相对较高,在普通冷藏库中冷却降温速度较慢,乳酸菌在短时间内会持续增长,导致发酵后酸奶的过度酸化。冷风装置中迅速冷却酸奶,可及时防止产酸过度。

图5 不同方式冷却后酸奶pH值的变化

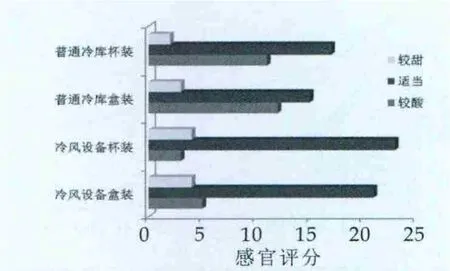

图6 不同方式冷却后酸奶酸度的感官评价

图6为30名评判员对发酵后不同冷却方式处理的酸奶的酸度进行评价的感官实验结果。由图中可以看出,冷风冷却的杯装及盒装酸奶获得“酸度适当”的评价人数多于普通冷库冷却,与pH值的检测结果相一致。说明冷却速度的快慢对酸奶的食用品质有一定的影响。

3 讨 论

凝固型酸奶除了要求有良好的凝固状态外,酸甜适口是其主要的风味要求和重要的感官质量指标。酸度过高的产品,其风味和口感往往不佳,很难被消费者接受。因此,酸度控制是酸奶生产企业最为关注的问题之一[6]。

酸度过高除降低接种量,降低发酵温度外,及时终止发酵,控制发酵时产酸过度,并及时冷藏使其产香也是重要的措施之一。事实上,冷却速度与贮存温度对酸奶质量的影响是酸奶生产的重要工序之一。

发酵后的冷却过程可分为四个阶段:第一阶段是从40~43℃下降到33~37℃,这是为了有效降低乳酸菌的增殖速度;第二阶段从33~37℃降低到18~20℃,主要目的是阻止乳酸菌的生长;第三阶段从18~20℃降低到10~12℃,可有效降低乳酸发酵的速度;第四阶段是指从10~12℃降低到0~5℃。酸奶中所含的保加利亚乳杆菌和嗜热链球菌最低生长温度分别是22℃和20℃,因此,发酵结束,将酸奶从发酵室中取出,需尽快将其冷却到10℃以下,使酸奶中的乳酸菌停止生长,以避免后发酵过程造成酸奶酸度过高而影响口感。

本实验所使用的冷却装置可在高品质酸奶生产工艺中的快速冷却阶段使用,其能够在120到180 min内将装箱后不同规格的酸奶,均匀地从40℃左右降低到(5±2)℃,不但可以稳定酸奶中活性乳酸菌数量,保持酸奶的营养,提高酸奶的食用品质,还能有效提高酸奶冷却加工的效率,大幅缩短加工时间,提高生产效率。该装置在达能公司的酸奶工厂得到实际应用,效果良好。

[1]余飞,陈云霞.凝固型酸奶的发酵制作工艺研究[J].粮油食品科技,2013,21(1):70-74.

[2]单春会,肖睿,金德勇,等.普通凝固型酸奶的工艺及质量控制[J].食品研究与开发,2004,25(2):62-64.

[3]刘敦艳,李双霞.酸奶的生产现状及影响酸奶质量的主要因素[J].中国乳业,2005(8):50-53.

[4]潘越博.凝固型酸奶质量控制措施[J].中国乳业,2010(4):96-97.

[5]阎军胜.生产凝固型酸奶的质量控制[J].农产品加工,2006(5):36-37.

[6]肖英.酸奶制品的酸度控制[J].中国食品添加剂,2009(4):150-154.