固体火箭发动机衬层与药柱脱粘高能X射线检测技术

郑伟,邓安华,刘云峰,刘荣臻

(1.海军航空工程学院科研部,山东烟台264001;2.中国航天科工集团8610厂,湖北宜昌444200;3.中国航天科工集团389厂,呼和浩特010076)

固体火箭发动机衬层与药柱脱粘高能X射线检测技术

郑伟1,邓安华2,刘云峰3,刘荣臻2

(1.海军航空工程学院科研部,山东烟台264001;2.中国航天科工集团8610厂,湖北宜昌444200;3.中国航天科工集团389厂,呼和浩特010076)

衬层与药柱脱粘严重影响固体火箭发动机的结构完整性和工作安全性,该缺陷的可靠检测至关重要。文章综述了固体火箭发动机高能X射线检测技术现状。基于射线照相检测和工业CT检测手段,评述了固体火箭发动机衬层与药柱脱粘的图像分析和缺陷评判技术。针对该类缺陷,提出了综合应用射线照相技术和工业CT技术进行印证检测的方法,评判结果表明能够满足缺陷检测的可靠性与准确性要求。

固体火箭发动机;衬层与药柱脱粘;射线照相检测;工业CT检测

固体火箭发动机在生产、贮存、转运和发射准备期间,发动机的药柱/衬层、衬层/壳体等界面由于受到温度、振动、老化、燃气内压、化学迁移以及晶析等因素的影响[1-2],可能造成脱粘缺陷,导致发动机工作时产生“超”燃烧表面,甚至引起发动机内弹道性能改变、蹿火或轰爆等事故[3-4]。因此,发动机界面粘结质量是影响其工作可靠性的关键因素之一,应当重点关注包覆层与推进剂界面的结构完整性[5-7]。

本文针对固体火箭发动机衬层与药柱脱粘缺陷,阐述了X射线照相检测和工业CT检测技术,并综合应用2种检测方法进行缺陷的对比印证检测,提出了提高检测可靠性和准确性的方法。

1 脱粘缺陷无损检测技术现状

超声脉冲反射法最早用于固体火箭发动机的无损检测,但只限于壳体与衬层界面分离缺陷的定性检测,对绝热层/衬层、药柱/衬层界面粘结质量的检测则无能为力[8-9]。国内外用于装药发动机无损检测的其他方法,如微波、红外、激光全息等,由于对壳体材料、壁厚等条件要求较严格,对固体发动机多界面粘结质量的检测具有局限性[10]。目前,成熟且已规模应用的大型固体火箭发动机衬层与药柱脱粘的无损检测技术主要有高能X射线照相检测和工业CT检测。

1.1 脱粘缺陷的X射线照相检测技术现状

高能X射线照相检测是目前应用较为广泛的固体发动机多界面粘结质量检测技术[11-13]。文献[14-16]针对固体火箭发动机X射线照相检测的工艺方法、灵敏度检验与质量控制等问题进行了研究。

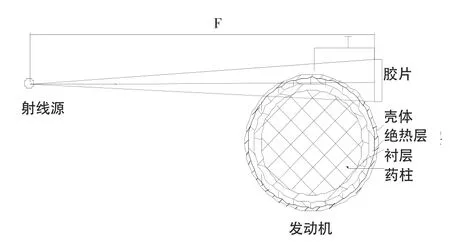

界面脱粘缺陷的射线照相检测,采用切向透照布置,射线中心束穿透衬层与药柱界面。射线照相透照布置如图1所示。

图1 衬层与药柱脱粘射线照相检测透照布置Fig.1 Lay out of high energy radiographic testingtransillumination for debonds between propellant and liner

曝光剂量应根据透照等效厚度确定,最终控制靠近药柱的绝热层光学密度在2.20±0.20范围为宜。影像质量用对比度、不清晰度和颗粒度来表征。对比度决定了在射线透照方向上可识别的细节尺寸,不清晰度决定了在垂直于射线透照方向上可识别的最小细节尺寸,颗粒度限制了影像可显示的最小细节尺寸。

在射线照相检测技术领域,广泛采用射线灵敏度这个综合性能指标来评价影像质量。对于脱粘缺陷,缝隙宽度的检测灵敏度对应于影像的不清晰度,脱粘沿圆周弧长的检测灵敏度对应于对比度。脱粘缝隙宽度和轴向长度的检测灵敏度取决于射线照相透照布置、加速器和增感屏等因素,一般小于0.1mm,在检测时能够发现非常细的脱粘缝隙。

1.2 脱粘缺陷的工业CT检测技术现状

工业CT即计算机层析成像技术,由射线投影信息重建影像。计算机射线层析成像可显示目标细节的位置、形状及大小,影像容易识别和理解[17]。某9MeV工业CT检测设备组成如图2所示。

图2 某型号9MeV工业CT检测系统组成示意图Fig.2 Schematic diagram of a type of 9MeV industrial CT testing system composition

20世纪80年代,美国ARACOR公司为美国空军研制了用于检测固体发动机的工业CT系统,因其具有良好的空间分辨率和密度分辨率,在界面无损检测领域显示出独特的优点,并得到了广泛地应用。图像重建算法是CT系统的核心技术,它决定了CT成像效果和重建时间。在图像重建中常用的近似算法有:滤波反投影算法和Randon反变换算法[18]。前者在垂直平面的空间分辨率优于后者,Randon反变换算法具有较高的密度分辨率。由于火箭发动机由钢、包覆层、绝热层等不同密度材料组成,可采用不同的滤波函数分别对壳体和药柱进行图像分割,然后将两者重建图像合成,可有效消除伪影和改善图像质量[19]。由于图像边缘包含了丰富的缺陷信息,利用基于引力模型的边缘检测算子,能够更准确地检测出CT图像的界面脱粘缺陷[20]。

工业CT缺陷检测能力,取决于CT影像的质量、清晰程度、对细节的分辨能力等因素。影像质量用空间分辩率、密度分辨率、伪像3方面来表征。受空间分辨率的影响,工业CT检测对脱粘间隙小于0.25mm的缺陷难以检测。

2 脱粘缺陷高能X射线检测影像分析

2.1 脱粘缺陷射线照相检测影像分析

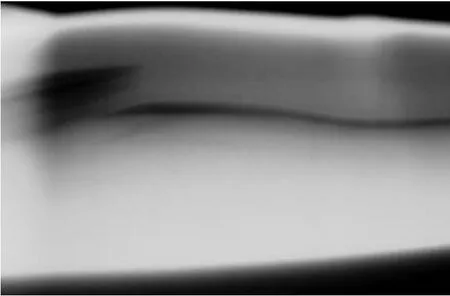

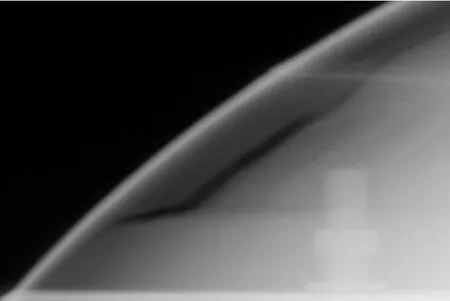

观察、分析不同型号发动机的X射线照相检测影像,可以发现衬层与药柱界面脱粘缺陷影像的共同特征是界面脱粘的走向始终平行于绝热层边缘,并随绝热层厚度变化而起伏。图3、4是2种型号发动机脱粘射线照相检测典型影像,影像显示出:①缺陷定性。缺陷影像的光学密度明显高于绝热层,呈两端尖细中间略宽的黑色条带,且平行于粘结界面;②缺陷定位。依据检测影像进行脱粘缺陷的三维定位操作,可以确定其径向定位、轴向定位和圆周定位;③缺陷定量。脱粘影像的长度和宽度,可在底片上直接量取和换算。缺陷沿圆周方向延伸的宽度可计算获得。

图3 型号A发动机衬层与药柱脱粘射线照相检测影像Fig.3 Radiographic testing image for debonds between propellant and liner of type Amotor

图4 型号B发动机衬层与药柱脱粘射线照相检测影像Fig.4 Radiographic testing image for debonds between propellant and liner of type B motor

2.2 脱粘缺陷工业CT检测影像分析

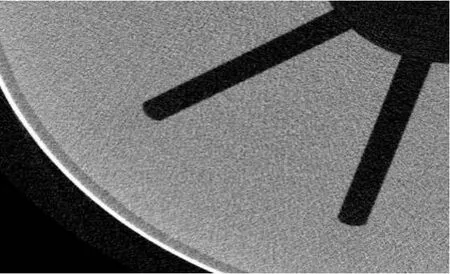

在固体火箭发动机工业CT检测的断层影像上,衬层与药柱脱粘影像特征鲜明。图5是衬层与药柱脱粘粘结完好的型号A发动机工业CT检测影像,图6是存在脱粘缺陷的型号A发动机工业CT检测影像。图5、6影像显示出:①缺陷定性。衬层与药柱脱粘缺陷影像黑度明显高于绝热层,为紧贴绝热层的黑色细条纹。②缺陷定位。断层扫描位置已知,即确定衬层与药柱脱粘缺陷在发动机上的轴向位置;其径向位置一目了然,即紧贴绝热层;其圆周位置及范围在CT图像上测量即得。③缺陷定量。轴向长度,由断层厚度及断层扫描数量确定;脱粘缝隙宽度通过影像放大的像素测量来估计;圆周方向的弧长,可应用图像测量软件准确获得。

图5 型号A发动机衬层与药柱无脱粘工业CT检测影像Fig.5 Industrial CT testing image for no debonds between propellant and liner of typeAmotor

图6 型号A发动机衬层与药柱脱粘工业CT检测影像Fig.6 Industrial CT testing image for debonds between propellant and liner of typeAmotor

3 衬层和药柱脱粘缺陷评判

正确识别评判缺陷影像,判断影像所代表的缺陷类型,需丰富的实践经验和理论基础。衬层与药柱脱粘缺陷,按缺陷影像位置特征、缺陷影像几何形状特征、缺陷影像黑度特点及分布3方面进行分析评判。

3.1 射线照相检测脱粘缺陷的评判技术

1)缺陷影像位置特征。脱粘多位于发动机前后封头或自封头到筒体段过渡范围邻近绝热层的药柱内,一般起于人工脱粘层根部,止于绝热层较薄处。

2)缺陷影像几何形状特征。缺陷影像呈缝隙状,紧贴绝热层或与之平行、随绝热层型面起伏,轮廓清晰,邻近绝热层的边缘光滑或有起伏、邻近药柱的边缘光滑或有起伏,上、下边缘互补,起止两端尖锐或缓慢变细。

3)缺陷影像黑度特点及分布。黑色缝隙状影像鲜明,其黑度显著高于绝热层黑度,与空气黑度相当,影像整体黑度一致,缝隙宽者比细者黑度高。

3.2 工业CT检测脱粘缺陷的评判技术

1)缺陷影像位置特征。断层扫描位置多选在发动机前后封头或自封头到筒体段过渡范围,脱粘缺陷位于断层影像药柱与绝热层贴合处。

2)缺陷影像几何形状特征。与绝热层贴合的弧线,两端细小,中段稍粗,随绝热层厚度变化而起伏,轮廓清晰,连续或间断分布绝热层内圆周,整体相对扫描旋转中心不对称。

3)缺陷影像黑度特点及分布。缺陷影像鲜明,黑度显著高于绝热层黑度,略低于空气黑度或与之相当,影像整体黑度一致,粗弧线黑度比细弧线黑度高。

4 衬层和药柱脱粘缺陷两种技术检测印证

4.1 检测灵敏度对比

高能X射线照相检测技术和工业CT检测技术均能够可靠地检测衬层与药柱脱粘缺陷,但检测灵敏度存在很大差别。对脱粘缝隙宽度,一般情况下射线照相检测比工业CT检测灵敏度高约10倍,且随着发动机直径的增大,工业CT对脱粘缝隙宽度的检测灵敏度将变差,而射线照相检测灵敏度几乎没有变化。对脱粘沿圆周弧长的检测灵敏度差别则相反,一般情况下工业CT检测比射线照相检测灵敏度高约5倍。对脱粘在轴向或母线方向的长度,2种技术差别不大。

4.2 检测印证

型号A发动机靠近前封头的筒体段部位出现衬层与药柱脱粘缺陷,分别进行9MeV加速器射线照相检测和工业CT检测,对于一定缝隙宽度的脱粘,2种技术均能够检测出来,只是工业CT检测技术对脱粘的检测灵敏度远低于射线照相检测技术。

图7是某台发动机某个位置的工业CT检测影像,其中的标记是射线照相检测的中心,图8是标记部位射线照相检测的影像,其中的黑色虚线即图7工业CT检测位置。分析脱粘缺陷影像的细节特征,不难看出,工业CT检测灵敏度远低于射线照相检测,反映不出缺陷的形貌特征,而射线照相检测的影像清晰再现了脱粘缺陷沿母线分布的形貌特征。

图7 型号A发动机某个断层工业CT检测影像Fig.7 Industrial CT testing image for some fault of type Amotor

图8 型号A发动机对应部位射线照相检测影像Fig.8 Radiographic testing image for corresponding section of type Amotor

4.3 印证分析

型号A发动机工业CT检测,发现了图7所示的紧贴绝热层的黑色弧线。为确定缺陷类型,在黑色弧线部位进行高能X射线照相检测,照相底片如图8所示。综合分析、评定该缺陷类型为衬层与药柱脱粘。

固体火箭发动机缺陷检测,可应用2种射线检测技术相互印证检测:一是提高了缺陷检测和评判的可靠程度;二是全面展示了缺陷完整的体貌特征;三是精确测量了缺陷在发动机上的三维分布位置及尺寸。

5 结论

高能X射线射线照相检测和工业CT检测技术,是固体火箭发动机衬层与药柱脱粘检测行之有效的技术手段。综合应用X射线射线照相检测技术和工业CT检测技术,印证检测衬层与药柱脱粘缺陷,发挥各自技术特点,实现优势互补,综合评定缺陷影像特征,可满足此类缺陷检测的可靠性和准确性要求。

[1] 冉宝柱,王富永,卢文忠,等.固体火箭发动机装药脱粘现象及对策[J].海军航空工程学院学报,2001,16(3):330-332. RAN BAOZHU,WANG FUYONG,LU WENZHONG,et al.Phenomenon and countermeasures for propellant charge debonding of SRM[J].Journal of Naval Aeronautical Engineering Institute,2001,16(3):330-332.(in Chinese)

[2] 智友海,王丰,苟文远.固体火箭发动机燃烧室过载下的三维应力分析[J].固体火箭技术,2006,29(3):174-177. ZHI YOUHAI,WANG FENG,GOU WENYUAN.Threedimensional stress analysis in solid motor chanber under orerload[J].Journal of Solid Rocket Technology,2006,29(3):174-177.(in Chinese)

[3] WU S R,LU Y C.Combustion-induced crack/debonding in a metalized propel,AIAA 92-3506[R].Nashvile:TN,1992:1-16.

[4] 蒙上阳,唐金国,雷勇军.固体火箭发动机包覆层与推进剂界面脱粘裂纹稳定性分析[J].固体火箭技术,2004,27(1):46-49. MENG SHANGYANG,TANG JINGUO,LEI YONGJUN.Stability analysis of interfacial debonded crack between propellant and liner of solid rocket motor grains[J]. Journal of Solid Rocket Technology,2004,27(1):46-49.(in Chinese)

[5] 刘富刚.QJ2609-1994固体火箭发动机燃烧室高能X射线探伤方法[S].北京:中国航天标准化研究所,1995. LIU FUGANG.QJ2609-1994 High energy X-rays testing methods of solid rocket motor chamber[S].Beijing:Chinese Aerospace Standardization Institute,1995.(in Chinese)

[6] 刘荣臻.QJ20244-2012固体火箭发动机装药燃烧室射线检测缺陷判定方法[S].北京:中国航天标准化研究所,2013. LIU RONGZHEN.QJ20244-2012 Determ ine methods of radiographic testing for SRMcharge chamber[S].Beijing:Chinese Aerospace Standardization Institute,2013.(in Chinese)

[7] 刘荣臻,孟宪东,胡秀太.QJ20249-2012固体火箭发动机装药燃烧室工业射线层析成像检测[S].北京:中国航天标准化研究所,2013. LIU RONGZHEN,MENG XIANDONG,HU XIUTAI. QJ20249-2012 Industrial tomography testing for SRMcharge chamber[S].Beijing:Chinese Aerospace Standardization Institute,2013.(in Chinese)

[8] 梁彦,张弛,梁明.固体火箭发动机装药缺陷原因分析及无损检测方法的研究[J].战术导弹技术,2010(1):73-77. LIANG YAN,ZHANG CHI,LIANG MING.Causal analysis of charge flaws for solid rocket motor and research on nondestructive testing methods[J].Tactical Missiles Technology,2010(1):73-77.(in Chinese)

[9] 党长久,李明轩.超声在固体火箭发动机无损检测中的应用[J].应用声学,1994,14(5):32-35. DANG CHANGJIU,LI MINGXUAN.Application of Ultrasonic testing in SRMnondestructive testing[J].Applied Acoustics,1994,14(5):32-35.(in Chinese)

[10]李涛,张东,赵锴,等.固体火箭发动机缺陷分析及其无损检测技术[J].无损检测,2006,28(10):541-544. LI TAO,ZHANG DONG,ZHAO KAI,et al.Defect analysia and nondestructive testing of solid rocket motor [J].Nondestructive Testing,2006,28(10):541-544.(in Chinese)

[11] 周在杞.固体火箭发动机无损检测技术进展评述[J].固体火箭技术,1985,8(4):8-10. ZHOU ZAIQI.Progress commendatory of nondestructive testing technology for solid rocket motor[J].Journal of Solid Rocket Technology,1985,8(4):8-10.(in Chinese)

[12] 陈金根.固体火箭发动机无损检测新技术评述[J].推进技术,1992,13(4):75-81. CHEN JINGEN.Commendatory of nondestructive testing new technology for solid rocket motor[J].Journal of Propulsion Technology,1992,13(4):75-81.(in Chinese)

[13] HALMSHAW R,RIDVARD JNR.A review of digital radio logical methods[J].Brit J NDT,1990,32(1):16-18.

[14] 刘富刚,尚玉沛,王丽.固体火箭发动机高能X射线照相无损检测技术研究[J].无损探伤,2005,29(5):10-12. LIU FUGANG,SHANG YUPEI,WANG LI.Technical study on high energy X-radio graphic nondestructive testing of SRM[J].Nondestructive Test,2005,29(5):10-12.(in Chinese)

[15] 刘富刚,苏志军.固体火箭发动机燃烧室X射线探伤中像质计的应用[J].无损检测,2005,27(10):532-534. LIU FUGANG,SU ZHIJUN.Application of image quality indicator in X-radiographic examination of SRMchamber[J].Journal of Nondestructive Testing,2005,27(10):532-534.(in Chinese)

[16] 赵铠,李涛,王晓钢,等.固体火箭发动机高能X射线探伤的质量控制[J].无损探伤,2006,30(1):24-26. ZHAO KAI,LI TAO,WANG XIAOGANG,et al.Quality control of high-energy X-ray inspection for SRM[J].Nondestructive Test,2006,30(1):24-26.(in Chinese)

[17] 刘荣臻.固体火箭发动机工业CT检测技术[J].战术导弹技术,2008(5):92-96. LIU RONGZHEN.Industrial CT measurement technology to solid rocket engine[J].Tactical Missile Technology,2008(5):92-96.(in Chinese)

[18] CASTLMAN KENNETH R.Digital image processing [M].Upper Saddle River:Prentice Hall,1998:67-108.

[19] 卢洪义,杨兴根,孙有田.固体火箭发动机内部缺陷高分辨率检测[J].推进技术,2003,24(1):90-92. LU HONGYI,YANG XINGGEN,SUN YOUTIAN.High resolution inspecting investigation fou inner defects of SRM[J].Journal of Propulsion Technology,2003,24(1):90-92.(in Chinese)

[20] 于光辉,卢洪义,朱敏,等.基于引力模型的固体发动机CT图像边缘检测[J].核电子学与探测技术,2012,32(2):184-187. YU GUANGHUI,LU HONGYI,ZHU MIN,et al.Edge detection of solid motor'CT image based on gravitation model[J].Nuclear Electronics&Detection Technology,2012,32(2):184-187.(in Chinese)

High Energy X--Rays Testing Technology of Solid Rocket Motor Debonds Between Propellant and Liner

ZHENG Wei1,DENG An-hua2,LIU Yun-feng3,LIU Rong-zhen2

(1.Department of Scientific Researche,NAAU,Yaitai Shandong 264001,China; 2.Factory No.8610 of CASI,Yichang Hubei 444200,China;3.Factory No.389 of CASI,Huhehaote 010076,China)

The debonds between propellant and liner seriously affect the structural integrity and working security of solid rocket motor,and reliable examination to this defect is crucial.In this paper,the research status of high energy X-rays testing technology of solid rocket motor was summarized.Based on radiography testing and industrial CT testing methods,the techniques of image analysis and defects evaluation were reviewed on debonds between propellant and liner of solid rocket motor.For this defect,the comprehensive application of radiography and industrial CT technology was presented by confirmation detection.The evaluation results showed that the reliability and accuracy could meet requirements of defect detection.

solid rocket motor;debonds between propellant and liner;radiography testing;industrial computed tomography testing

V435

A

1673-1522(2014)04-0355-05

10.7682/j.issn.1673-1522.2014.04.012

2014-02-27;

2014-05-05

郑伟(1973-),男,高工,硕士。