CAD/CAE 技术在桥壳铸件工艺开发中的应用

李永刚

(潍柴重机股份有限公司,山东 潍坊 261001)

铸造工艺CAD/CAE 技术是铸造领域的重要分支,该技术在铸造生产中的应用可有效提高铸件工艺开发效率,缩短试制周期,降低生产成本和能源消耗。铸造工艺CAD/CAE 技术属于虚拟制造领域,结合传统的铸造工艺设计、传热学、流体力学等理论基础以及先进的计算机技术逐步实现了铸造工艺设计的智能化,科学化,因此逐渐得到了铸造生产企业的重视[1-5]。

桥壳铸件是汽车及工程机械领域的关键零部件之一,其性能的优劣对汽车整车和工程机械的性能和寿命有着直接影响[6-7]。但是桥壳铸件结构复杂,铸件厚薄不均,热节点较多,工件使用负荷大,质量要求高。故其新产品工艺开发时间长,生产过程中易产生裂纹,缩孔、缩松等铸造缺陷。本文借助先进的铸造工艺CAD/CAE 技术对铸钢桥壳铸件进行了工艺开发和评估,确定了桥壳铸件的铸造工艺生产方案。结果表明,铸造工艺CAD/CAE 技术可以有效缩短产品试制周期,提高工艺开发效率,满足生产需求。

1 桥壳铸造工艺设计

1.1 桥壳铸件结构分析

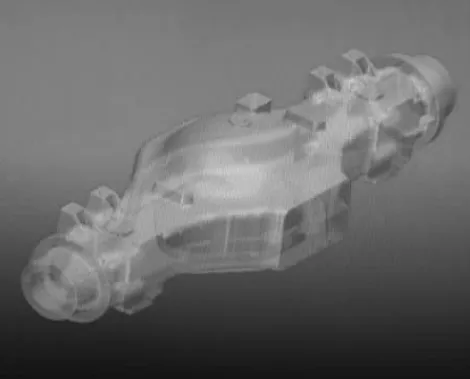

桥壳铸件的三维实体模型如图1 所示。从图1可以看出,桥壳铸件形状复杂且存在一些定位孔。基于桥壳铸件的形状分析,从有利于补缩和凝固顺序的角度出发,初步确定该桥壳铸件应采用水平中间浇注,选取桥壳轴孔中心水平面为分型面。这样不易出现浇不足、冷隔等缺陷,有利于造型及合箱浇注,桥壳中间部分组织均匀、对称,力学性能良好。

图1 桥壳铸件的三维实体模型

1.2 桥壳铸件的铸造工艺CAD

若采用传统的手工计算对桥壳铸件进行工艺设计,需要大量的查表和三维实体修改,会极大的增加工艺开发周期。本文采用SINOVATION(SV)的铸造工艺设计模块进行桥壳铸件的铸造工艺开发。该模块可进行铸件热模数、冒口、浇注系统、拔模斜度、最小铸出孔、收缩量等工艺设计理论的计算,并可将结果创建出三维数据模型。设计操作简便快捷,使得铸造工艺设计更为严谨和专业化。

对于桥壳铸件不需要铸出的孔,可以采用孔填补命令将其填补,如图2 所示,选择铸孔所在的实体,并指示需要填补的孔的构成面,确定之后即可完成铸孔的填补。填补后的铸件三维实体如图3 所示。

图2 铸造工艺CAD 的孔填补

图3 孔填补后的铸件三维实体

运用SV 的拔模斜度命令对桥壳分型面处进行处理,选择需要添加拔模斜度的构成面,指定拔模方向和添加拔模斜度的面,程序根据面的最大高度推荐标准尺寸,运行完毕后的铸件三维实体如图4所示。

桥壳铸件的冒口、冷铁工艺对产品的质量有着重要的影响,若添加不当易引起铸件的缩孔、缩松、裂纹等铸造缺陷。要进行冒口、冷铁的设计首先应该对铸件的热节分布进行准确的把握,传统的热节分析方法如等温线法、热节圆法对于形状复杂的桥壳铸件并不适用。本文采用SV 的热节分析功能对桥壳铸件的热节进行了分析计算,如图5 所示。从图中可以看出桥壳铸件的轴孔周围存在明显的热节。对相关部位进行冒口热模数的计算,从而得出相应部位所需的冒口大小和冷铁的接触面积。确定了桥壳铸件的冒口、冷铁的设置方案。桥壳铸件的浇注系统采用中间注入的封闭-开放式浇注系统,根据铸件的重量和相应公式确定了铸件浇注系统的最小截面积,确定直浇道、横浇道以及内浇道的截面比例后确定了桥壳铸件的浇注系统。设计完成后的铸造工艺方案如图6 所示。

图4 添加拔模斜度后的铸件三维实体

图5 桥壳铸件的热节分析

图6 桥壳铸件的铸造工艺图

2 桥壳铸件的工艺评估

确定桥壳铸件的铸造工艺图后,借助铸造工艺CAE 软件对工艺的可靠性进行了评估。主要包括桥壳铸件的缺陷(缩孔、缩松)分布、热应力分析两个方面。

2.1 铸造工艺CAE 的前处理

将三维铸件工艺实体模型转换为STL 文件并导入到铸造CAE 软件中,采用网格剖分技术对桥壳铸件的三维实体离散成直角六面体网格。剖分方式采用均匀剖分即三个方向的网格长度相等。为保证计算速度,网格长度取为5 mm,剖分单元数共计210 万。剖分后的实体如图7 所示。

从图7 可以看出,剖分后的铸件形状与三维实体吻合较好,未出现“几何失真”的情况,说明网格长度选择合理,满足铸造工艺CAE 分析的需求。

图7 网格剖分后的三维实体

2.2 铸造工艺CAE 结果及工艺评估

前处理完毕后,设置铸造工艺CAE 分析的相关计算参数,对桥壳铸件进行充型、凝固以及热应力分析。主要的计算参数如表1 所示。

表1 桥壳铸造工艺CAE 分析参数

桥壳铸件的缩孔、缩松的分布如图8 所示。从图8 可以看出,缩孔缺陷主要集中在冒口和浇注系统的直浇道位置处。虽然在铸件本体上有易产生缩松缺陷的部位,但是其大小相对于整个铸件来讲可以忽略,并不能对铸件的性能产生影响。

图8 桥壳铸件的缩孔、缩松分布

桥壳铸件的热应力分布如图9 所示。球墨铸铁在凝固区间的弹性变形的应力范围为≤172 MPa,从图9 中可以看出,桥壳铸件的热应力在结构变化出现了数值偏高的情况,a) 图最大主应力达到146.40 MPa,b)图最大应力达到80.00 MPa,c)图最大应力达到62.86 MPa,d)图最大应力达到45.71MPa,所有最大应力均未超出球墨铸铁在凝固区间弹性变形的应力范围,故应力分布不能引起桥壳铸件的裂纹缺陷。

图9 凝固结束后桥壳铸件的热应力分布图

3 生产验证

按照上述确定的铸造工艺设计开发铸造模具并投入实际生产,先后进行三个批次验证,共生产63 件毛坯,经过实物解剖、超声波检测和外观检测,结果显示,应用铸造工艺CAD/CAE 技术开发的桥壳铸件未出现常见的缩孔、缩松及裂纹缺陷。生产质量稳定,产品合格率达到95%以上,工艺出品率达80%以上,满足批量生产的需求。

4 结 论

运用铸造工艺CAD/CAE 技术对桥壳铸件的铸造生产工艺进行了设计和评估,设计周期为传统工艺设计方法的10%,大大提高了设计效率;

通过铸造工艺CAD/CAE 技术设计得到的铸造工艺未出现常见的缩孔、缩松及裂纹缺陷。生产质量稳定,产品合格率达到95%以上,工艺出品率达80%以上,满足批量生产的需求。

[1]李庆春.铸件形成理论基础[M].北京:机械工业出版社,1982.

[2]李魁盛.铸造工艺及原理[M].北京:机械工业出版社,1988.

[3]范英俊. 铸造手册之特种铸造[M]. 北京:机械工业出版社,2003.

[4]王智平.底杯铸件铸造工艺模拟[J].铸造,2006(2):149-151.

[5]胡汉起.金属凝固原理[M].北京:机械工业出版社,1997.

[6]徐宏.铸造工艺设计及模拟技术[M].北京:教育出版社,

[7]柳百成.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.