关于集成电路冲切过程“中筋上带”问题探讨

刘红波,王锋博

(天水华天科技股份有限公司,甘肃 天水741000)

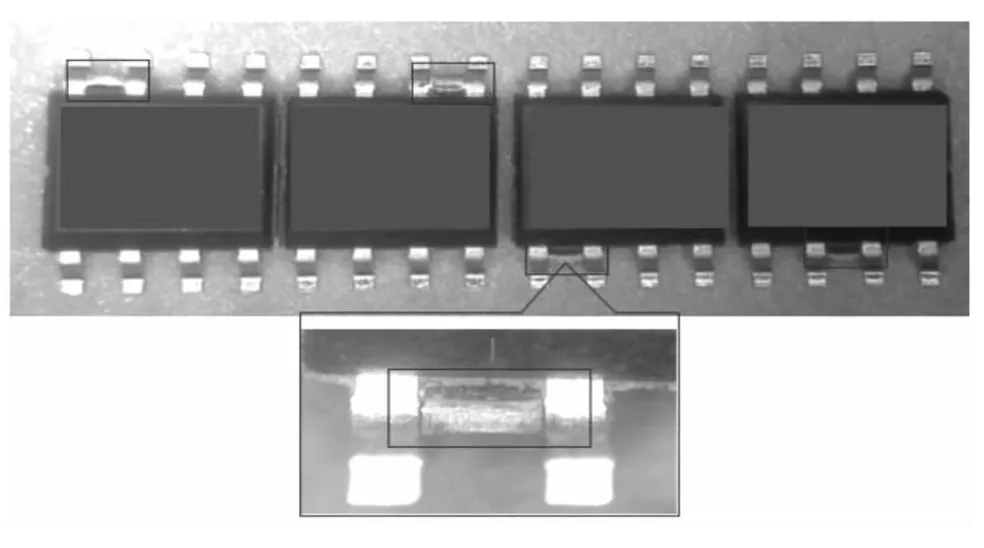

切筋工序包括切筋和成型两部分。切筋就是使用金属材质的刀具,切除引线框架外引脚之间的堤坝(Bam Bar 本文中叫“中筋”)及与框架边框相连接的部分;成型则是通过模具将引脚弯曲成特定形状,以满足产品的装配需求。但是,在切筋成型实际生产过程中目前还存在着许多问题。“中筋上带”就是诸多问题中的一个严重质量缺陷。切中筋过程中,由于引线框架材质的差异、模具材料的差异、模具结构设计的差异及备件加工工艺等因素的变化,导致切筋过程随机性出现中筋上带(Dam Bar Chip)问题(见图1)。中筋上带现象的出现,其位置不固定、无规律随机出现,这给生产过程中的控制和预防带来了很大的挑战。中筋上带不仅是外观上的质量缺陷,同时它还会导致产品引脚短路,影响产品电性能、安全、可靠性等。

另一方面由于切筋过程上带的中筋废料会掉落在模具或框架上,当再次冲切时还会造成产品管脚垫伤、模具零件损坏等其它问题。

图1 产品筋上带图片

1 切筋过程中筋上带产生的原因

1.1 切筋凸、凹模配合间隙的影响

冲裁件的质量主要是指端面质量、尺寸精度和形状误差。断面应平直、光滑;圆角小;零件表面应尽可能平整,尺寸公差应在图样规定的公差范围之内。影响冲裁件质量的因素有:凸凹模间隙值的大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度,材料性能等,其中间隙值大小与分布的均匀程度是主要因素[1]。

实际生产过程中发现更换新模具零件后出现中筋上带异常,这是因为更换的新零件之间的配合间隙较小,在凸模冲切后上升的过程中会在凸模与冲切掉的中筋之间形成真空,随着凸模的上升中筋被带上来夹在产品管脚之间,形成中筋上带。通过实际应用表明,在更换零件时,将新旧零件搭配使用,可以消除或大大降低中筋上带出现的几率,这是因为旧零件经使用后存在磨损,所以切筋凸、凹模的配合间隙比较大不易形成真空,对中筋上带有改善。

1.2 模具零件磁性及框架材质的影响

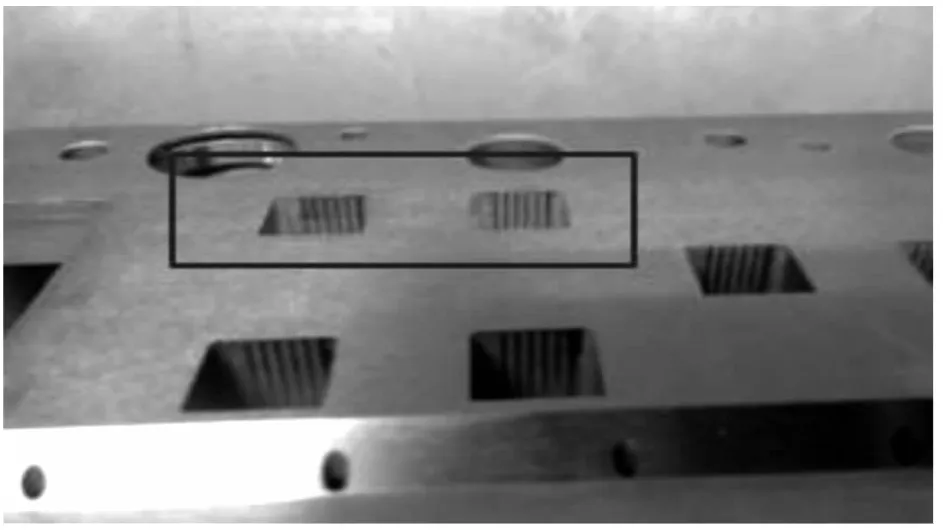

通常加工模具零件时,将铁材吸附在磨床上,然后进行磨削加工。铁材长时间吸附磁铁上,会使铁材磁化,因此加工后模具零件自身存在一定的磁性,若将这些被磁化的零件在安装到模具上前,未对其进行充分的退磁处理,在冲切条带中筋过程中,一方面由于模具零件上带有磁性,另一方面由于目前所使用的铜材框架中含有磁性元素(Fe、Co、Ni),模具零件上磁性与引线框架上的磁性元素产生相互作用,切掉的引线框架中筋会吸附在模具零件上,吸附在模具零件上的废屑随着模具冲切后上升时会卡在引线框架被切削的位置,如图2,出现加工产品中筋上带问题。

图2 切筋凸模吸附废料图

经实际验证经过充分退磁后的零件,产品加工过程出现中筋上带的概率比较低。

1.3 模具零件的精度影响

加工封装IC 的切筋模具,属于高精度模具,对模具精度要求很高。在加工高精度模具过程中,需要对模具零件各尺寸公差严格控制。若是零件加工过程对尺寸公差没有严格控制,刀具刚开始导入生产时加工产品没有质量问题,但是随着加工时间的延长,加工精度比较差的零件很快就会出现磨损,如图3所示,就容易造成中筋上带问题,而对于加工精度相对较高的模具,随着时间的延长,其各部位不易被磨损,出现中筋上带问题的几率比较小。

图3 卸料镶件磨损图片

在实际生产过程中,确实也遇到过这样的问题,结构相同的不同供应商的模具,其模具加工的精度不相同。精度较差的模具在实际使用中易出现磨损和中筋上带问题,精度较高的模具不易出现磨损和中筋上带问题。

1.4 切筋凹模卸料角度的影响

模具设计者在设计模具时为了保证切筋凹模齿的强度,因此一般会将切筋凹模的卸料角度A设计的比较小(见图4所示),但是当卸料角度偏小时,冲切后的废料会卡在凹模中或被切筋凸模带到框架上,造成中筋上带。如果切筋凹模的卸料角度较大,就会影响凹模齿的强度,在生产过程中会出现凹模掉齿现象,因此我们必须经过充分验证评估才能得出较合理凹模卸料角度。实际生产中我们将一副频繁出现中筋上带的模具经过多次验证,将凹模的卸料角度由15°修改到了30°,最终彻底解决了这幅模具的中筋上带问题。因此为了改善中筋上带问题,在模具设计时可以适当的将凹模的卸料角度设计大一些。

图4 切筋凹模卸料角度示意图

1.5 模具冲切力影响

随着集成电路封装技术发展,封装所使用的引线框架逐渐由原来的单排框架逐步向多排框架发展。在设备速度一致的情况下,引线框架越宽,设备每冲切1 次的产品数量越多。这样一方面提高了设备的产能和效率,但是另一方面每完成一次冲切模具的受力也会增大,因此这对于设备的要求也越来越高。为了不增加设备动力配置成本,一般在设计模具时通常会使用高低切的方法,也就是切筋凸模在模具中有2 种或2 种以上高度。随着模具的合模,切筋凸模逐次冲切管脚中筋,这样即降低了设备的冲压力要求,又实现了设备产能最大化;但是,对于切筋凸模使用高低切的模具一般加工的为多排框架的产品,如果模具的冲切力设计不够,那么在生产过程中就会出现模具合模不到位现象。模具合模不到位就易出现刀具吃刀量太短,引起中筋上带的问题。对于这类问题我们一般可以通过将凸模高度差设计在为引线框架厚度的1~1.5 倍之间,或通过增加高低切数量的方法来解决。

2 切筋过程中筋上带问题改善建议

(1)对切筋模具零件在使用前,对凸、凹模配合间隙进行测量确认(一般情况下,凸模与凹模的配合间隙为材料片厚度的7%~8%),保证安装在模具上的零件配合间隙符合要求;尽量使用原厂加工的模具零件,可以保证模具零件加工精度;

(2)模具零件安装前,再次进行充分的退磁处理,避免更换的零件带磁,造成使用过程加工产品异常;

(3)定期对模具进行系统的检查,对磨损零件进行更换。制定模具易磨损件控制办法,按照控制办法对模具零件使用寿命进行控制,保证加工产品质量;

(4)对切筋凹模卸料角度适当的放大,适当的增加卸料间隙,可以有效解决切筋模具加工产品中筋上带的问题,但是切筋凹模的卸料角度越大,凹模的强度越弱,通常情况下切筋凹模的卸料角度为10°~30°之间。

[1]姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社,1985.