基于油液分析的船舶尾轴承状态监测与故障诊断

王永坚,陈景锋,杨小明

(1.集美大学轮机工程学院,福建 厦门 361021;2.福建省厦门轮船公司,福建 厦门 361021)

0 引言

船舶尾轴管装置 (尾轴及轴承)是推进装置轴系组成中最关键部件之一,该装置穿出船体与螺旋桨连接.尾轴及轴承工作条件十分恶劣,除了承受各种机械应力、海水腐蚀之外,还存在严重的磨损问题.油润滑尾轴及轴承工作的好坏,不仅影响船舶的航行安全,而且会对海洋环境产生较大的污染.因此,运用科学、有效的监测方法,定期对尾轴及轴承的工作状态进行监控,及时对尾轴承进行故障预警,可为轮机人员科学换油以及对尾轴承开展视情维修提供技术支持.由于尾轴承润滑油的使用状态与尾轴及轴承的工作技术状况密切相关,因此,使用油液监测技术对尾轴油进行监测,进而发现故障问题,及时采取合理检修措施,避免故障的发生,已成为尾轴承维护保养重要而有效的方法之一.

1 油液监测分析技术

油液监测分析技术是近年来迅速发展起来的高新技术,通过采集机械设备润滑油油样,利用不同的检测手段,分析油样的理化性能指标及油样中所携带摩擦副磨损颗粒数量与特征,从定性、定量两个方面来判断机械设备摩擦副的技术状态并进行故障的早期预警,预测受检油液的残余寿命,该技术的应用领域非常广泛.其主要技术分析手段包括理化性能、铁谱、原子光谱以及污染度 (颗粒计数)的检测与分析[1].

理化性能分析侧重对油样理化性能指标 (粘度、闪点等)开展检测与分析,其目的在于发现在用润滑油性能的变化及衰变程度,在确保设备处于可靠润滑的前提下,为确定合理、经济的换油周期提供技术支持,尽可能延长润滑油使用寿命.

铁谱分析包括直读铁谱和分析铁谱的检测与分析,通过铁谱分析可对在用润滑油所含磨损颗粒形状、表面纹理、边缘、颜色等进行形貌分析以及油样中大、小磨损颗粒浓度进行分析[2],进而判断摩擦副的磨损状态,确定磨损部位与磨损机理,为故障的早期发现提供技术参考.

原子光谱分析主要用于检测在用润滑油所含金属和非金属元素的成分、含量及其变化趋势[3].主要目的:通过分析油液中磨粒元素的成分及含量,根据设备摩擦副材料成分判断磨粒产生的部位;通过分析润滑油添加剂元素及污染物元素的成分及含量,根据润滑油的性能要求判断润滑油的劣化程度和氧化变质情况;根据磨粒的增长率可以判断摩擦副的磨损趋势及严重程度.

污染度 (颗粒计数)分析用于对机械设备油液污染度进行评定,通过测定单位容积油液中不同直径范围 (5 ~15 μm、15 ~25 μm、25 ~50 μm、50 ~100 μm、≥100 μm)[1]固体颗粒污染物的含量,来判断设备或摩擦副受颗粒污染物的危害程度.

这四种油液分析技术在设备及摩擦副技术状态监测和故障诊断过程中各有特色,互为补充[4].通过润滑油监测查找设备或摩擦副的故障过程中,通常重点查找每种分析方法中最能反映设备技术状态和故障问题的核心指标 (其他指标作为辅助指标)来评价设备技术状态以及可能存在的故障问题,检测人员会采用适当理论分析方法和经验判断[5],对设备的技术状态给出最佳的评判意见,对可能出现的问题提出故障预警.

2 船舶尾轴管装置润滑系统及油液检测要求

2.1 尾轴管装置润滑系统

尾轴管装置一般由尾轴管、尾轴承、密封装置以及润滑、冷却等部分组成[6].在油润滑的尾轴管装置中,尾轴承绝大多数采用白合金材料[6].本文受控船舶尾轴承使用的材料为铅基巴氏白合金,其型号为PbSb10Sn6.受控船舶尾轴管装置润滑系统如图1所示,用手摇泵或电动泵将润滑油注入重力油柜A,重力油柜内设有低油位报警.正常情况下尾轴管内始终充满润滑油,消耗后由重力油柜自动补给,尾轴管中的润滑油可经截止阀流至回油柜D,通过截止阀可调节回油快慢程度.B、C分别为尾密封和首密封油柜.

2.2 尾轴油检测要求

尾轴管装置是船舶的重要装置之一,根据中国船级社 (CCS)《钢质海船入级与建造规范》的相关规定,对于装有认可油封装置的尾轴管装置和螺旋桨轴 (尾轴)每5年必须接受一次特殊检验(抽轴检验),每年均要进行年度检验.但对于装有基于油液监测分析技术的螺旋桨轴 (尾轴)状态监控系统 (SMC)如其油液监控记录参数都在正常范围内,则螺旋桨轴抽出检验间隔期可为10年,年度检验时只进行确认性检查[7].根据CCS尾轴油检验要求,需检测理化、元素含量、金属磨粒形貌及润滑油浓度.

3 尾轴承油液监测过程与数据分析

3.1 受控船基本资料与取样过程

受监控船舶是某轮船公司一艘2009年9月投入运营的散货船,该船载质量吨57080DWT,单机单桨,CCS船级,主机型号 SULZER 6RT-flex50B,功率9480 kW,转速124 r/min;尾轴承采用铅基白合金材料 (PbSb10Sn6),尾轴管装置润滑系统采用带有Simplex首尾密封的油润滑系统,其润滑方式如图1所示.表1为该轮尾轴承新润滑油 (壳牌Melinas30)理化指标一览表.

图1 尾轴管装置润滑系统Fig.1 Diagram of lube oil system for stern tube device

表1 某轮尾轴承新润滑油 (Melinas30)理化指标一览表Tab.1 Physicochemical index of stern bearing's new lube oil(Melinas30)

根据CCS船舶尾轴管装置油液监测的相关要求,以受控船油润滑尾轴承作为监控对象,从2012年2月起开始对该船尾轴承所使用的润滑油 (壳牌Melinas30)每间隔150 h为一个监测检验周期 (共10个取样周期),按照CCS有关尾轴管装置油液检测取样要求 (尾轴处于正常运转稳定状态下从取样阀取样)进行取样,并将采集油样送至油液检测实验室进行油样的理化、铁谱、光谱和污染度各指标的检验,获取相应检测数值.

3.2 油液监测过程与数据分析

根据受控船尾轴承润滑油的取样周期,按规定的时间对受控船尾轴承润滑油进行取样并送实验室进行各种性能参数的检测.根据CCS船舶螺旋桨轴 (尾轴)状态监控系统 (SMC)润滑油监测项目的要求,对每批次油样分别用四种检测分析方式进行检测数据测取、整理、汇总,结合船舶尾轴承的运行环境 (温度、振动、转动阻力、新油补充量等),针对每种检测手段中的典型指标或参数进行分析,给出每取样周期油液的品质所反映的尾轴承技术状态和可能存在的故障问题,以及取样周期内检测参数的图表变化趋势及规律,最终给出尾轴油的品质和尾轴承的技术状态的诊断意见,并及时发出故障预警.

3.2.1 理化指标的监测与分析

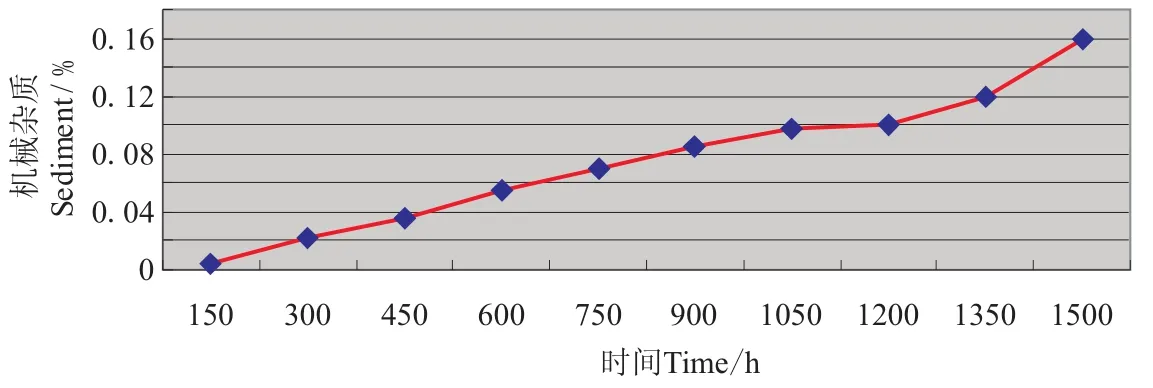

表2为受控船尾轴承润滑油十次取样周期 (使用时间150~1500 h)主要理化指标的检测数据,从表2中可以看出,润滑油随着使用时间的增长理化指标参数值均往油质变差的方向发展.在使用750 h的时间点附近,由于对尾轴承润滑油进行新油补充操作,部分理化指标有所改善.理化指标监测分析说明:1)粘度变粘变稠,存在被氧化、污染的可能;2)水分增加说明尾密封可能存在内漏;3)机械杂质增多反映尾轴承与轴颈可能存在一定的磨损,该参数也是评判尾轴承技术状态和可能存在故障的重要指标之一,它的变化趋势如图2所示.不过,单从理化指标的分析只能较为明确地得出尾轴油品质正在劣化,存在氧化和受污染的问题,无法科学地评判尾轴承的技术状态和可能出现的故障问题,需进行其他项目检测.

表2 船舶尾轴承润滑油理化指标检测数据(10次)一览表Tab.2 Test data(10times)for stern bearing lube oil's physicochemical index

图2 机械杂质变化趋势图Fig.2 Diagram of sediment change trend

图3 尾轴承润滑油直读铁谱大小磨粒浓度柱状图Fig.3 Bar chart of direct reading ferrography's large and small wear particle concentration for stern bearing lube oil

3.2.2 铁谱、光谱和污染度监测与分析

根据螺旋桨轴 (尾轴)状态监控系统 (SMC)润滑油监测相关要求,为进一步了解受控船尾轴承与轴颈的技术状态和可能存在的故障问题,对每个取样周期的油样 (共10次)除完成理化指标的检测之外,还按照国标或行业标准规定的试验标准进行直读铁谱、分析铁谱、元素原子发射光谱以及污染度的检测,获取相应的检测数据和铁谱片(见图3、4、5和表3、4),采用图表等方式分析各参数指标的变化趋势.现结合所测取的数据和铁谱片分析如下:

1)图3为受控船10次取样周期油样直读铁谱检测获得的大小磨粒浓度的数据及其变化趋势的柱状图,从中可清楚看出,尾轴承油样中铁磁大磨粒浓度 (无量纲)DL和小磨粒浓度(无量纲)DS均随尾轴油使用时间的增长逐渐加大,在1350~1500 h区间内,大、小磨粒浓度均处于较高浓度状态,1500 h时大、小磨粒浓度分别达到25.6、13.9,这两个数值尽管在允许范围之内,但浓度均偏高,说明尾轴承摩擦副存在一定程度的磨损,致使油中铁磁颗粒不断增加.表3为受控船9次间隔周期内 (150 h),大、小磨粒浓度变化量表,从中可看出,从1050 h取样期到1500 h时,三个间隔期内大、小磨粒浓度变化量大于取样初间隔期的变化,结合理化指标中机械杂质浓度的增大,均反映尾轴承磨损正在加剧.

表3 尾轴承润滑油直读铁谱浓度的变化量一览表Tab.3 The list of concentration variation of direct reading ferrography for stern bearing lube oil

表4 受控船尾轴承润滑油6种典型金属元素含量(10次)一览表Tab.4 The list of six representative metal element content of stern bearing lube oil

2)表4为受控船尾轴承润滑油10次取样周期油样中 6种重要元素[8](铁、铜、铬、锑、锡、铅)的光谱数据,从中可以看出这些金属元素的浓度正在不断增加,特别是铁、铜元素的浓度变化较大,锡、铅浓度已接近警告值.此外,通过油样污染度的测定,尾轴油的污染度等级 (见图4)也在逐渐加大,污染度测定结果表明尾轴油中不同磨粒直径范围的颗粒数随使用时间的增长,正以较快的增长率在增大.综合分析,显然,尾轴承除了磨损偏重外,可能出现局部擦伤的问题.

图4 尾轴承润滑油NAS1638污染度等级变化趋势图Fig.4 Diagram for ranking of NAS1638 pollution degree change trend for stern bearing lube oil

3)为了进一步明确受控船尾轴承可能存在的故障问题,对1500 h时的油样进行铁谱分析测定,图5为显微镜下1000倍测取的铁谱分析谱片,通过谱片可看出在1500 h时油样出现较多不同性质 (主要是摩擦磨损,个别为层状颗粒)的金属和有色金属小颗粒 (小于5 μm),但也发现个别较大的金属颗粒(如个别层状颗粒长度、宽度分别达到 11 μm、7 μm).

图5 1500 h油样分析铁谱片(1000倍)Fig.5 Diagram of analytical ferrogram(1000times)for lube oil sample at 1500h

3.2.3 监测结论与检修建议

综合四种检测手段,测取受控船舶10个取样周期油样的检测数据及对各种数据分析获得的结果,可以清楚地给出如下结论:受控船尾轴承在150-1500 h的运转时间过程中,尾轴承摩擦副的磨损量不断加大,已呈现磨损偏重问题,且在1500 h时,尾轴承可能出现局部擦伤.

针对受控船尾轴承可能存在的故障问题,为避免进一步发生更严重的事故,向船东提出如下的检修建议:1)尽快换新尾轴承润滑油并对系统进行彻底的清洗;2)建议缩短进坞抽轴检验时间.

4 结语

油液监测分析技术是机械设备状态监测和故障诊断的主要手段之一,将该技术应用于船舶尾轴承的状态监控,对全面了解尾轴承的磨损机理、严重程度以及故障类型有着重要的意义,同时可及时掌握尾轴及轴承技术状态,对尾轴承进行故障预警,确保船舶航行安全和防止海洋污染.

[1]杨其明,严新平.油液监测分析现场实用技术[M].北京:机械工业出版社,2006.

[2]何庆飞,陈桂明.基于油液分析的川崎装载机状态监测与故障诊断[J].密封与润滑,2010(3):40-51.

[3]LI SHAOHUI,FU JIXIN.Study on the Characteristic Parameter of oil Spectrometrie Analysis[J].Lubrication Engineering.2004(6):92-93.

[4]邱荣华,张辉.油液分析技术及其在现代造纸机械故障诊断中的应用 [J].中国造纸学报,2009(3):121-123.

[5]贺石中.全新的润滑理念及油液监测技术[J].润滑油,2006(3):1-6.

[6]黄加亮,陈丹.船舶动力装置技术管理[M].大连:大连海事大学出版社,2009.

[7]中国船级社.实施船舶螺旋桨轴状态监控系统的要求[M].北京:中国船级社,2012.

[8]朱新河,严志军.船舶螺旋桨轴油液监测的研究 [J].大连海事大学学报,2000(4):14-16.