三轴电液转向系统硬件在环仿真

王云超,庞文杰,李耀旭,周 梅

(集美大学机械与能源工程学院,福建 厦门 361021)

0 引言

与前轮转向车辆相比,多轴转向车辆由于具有低速转向灵活和高速行驶稳定特性,在军事和民用领域得到广泛的应用.但随着轴数的增加,车辆在高速行驶时的转向失真加大,容易造成安全事故,增加了车辆的经济成本[1].同时,多轴转向系统设计不合理,会造成不同转向轴上车轮转向的相互干涉,导致轮胎的异常磨损,甚至造成后轮转向的严重滞后,从而使车辆的转向性能降低,影响车辆的行驶安全[2].

虽然不少学者对多轴转向技术进行了大量研究,但研究的重点多集中在:多轴转向系的优化设计,基于质心零侧偏角控制策略对四轮转向车辆的实验研究[3];基于不同的控制策略对多轴转向系统的仿真分析[4];基于质心零侧偏角控制策略的小车模型试验研究[5]等.这些研究并没有针对多轴转向车辆的转向特性开展样车或实验台架实验.本文在自主开发的三轴电液主动转向实验平台上,针对三轴转向的质心零侧偏角调度控制策略[6],进行了控制算法的硬件在环仿真实验,为改善和提高多轴转向车辆的侧向稳定性和转向灵活性奠定了试验基础.

1 三轴电液主动转向控制系统

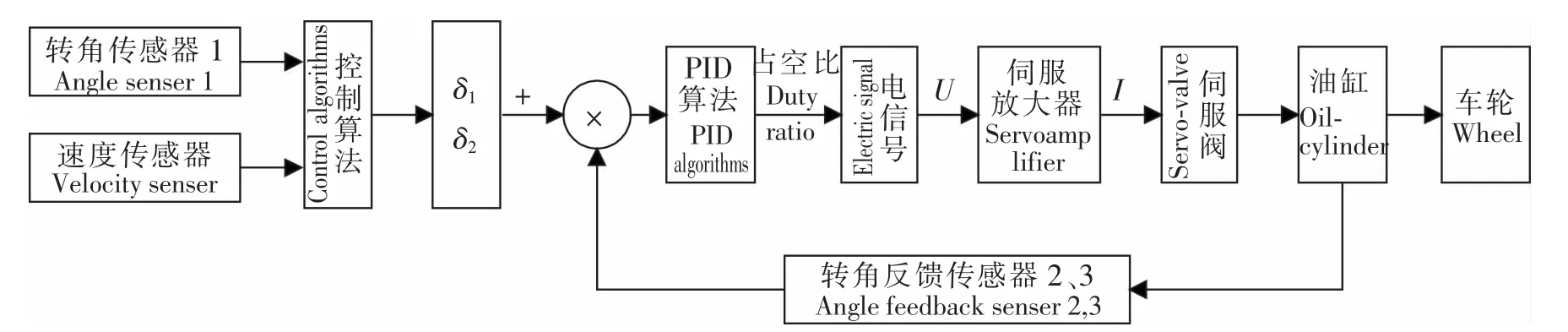

图1所示为本次硬件在环仿真的实验平台工作原理图.此实验平台主要包括转向机械系统、转向液压系统和转向电气系统.

该三轴转向平台的第一轴由方向盘控制转向,该轴上的位移传感器1将位移信号传给中央控制单元TTC200,根据车轮转角与位移的关系,中央控制单元先计算出第一轴车轮的转角,再根据车速和第一轴车轮转角的信息,通过质心零侧偏角调度控制算法,实时计算出2、3轴车轮的理论转角,并将该信号发送给2、3轴的电液伺服阀1、2,控制油缸1、2的位移.位移传感器2、3分别将2、3轴转向油缸的位移信息反馈给中央控制单元TTC200,TTC200根据实际转角信息与理论转角的偏差不断对车轮转角进行修正,直到达到控制精度的要求.

另外,TTC200根据控制算法对整车的重要状态参数如转弯半径、横摆角速度、侧向加速度和质心侧偏角进行实时估算.通过数据端口,利用计算机将这些信息采集出来,以便进行控制算法的分析处理.

三轴电液转向实验平台的控制原理图如图2所示.

图1 三轴电液转向控制平台Fig.1 3-axle electro-hydraulic steering control platform

图2 实验平台控制原理框图Fig.2 Control principle diagram of test platform

2 三轴电液主动转向控制算法

2.1 三轴车辆的动力学模型

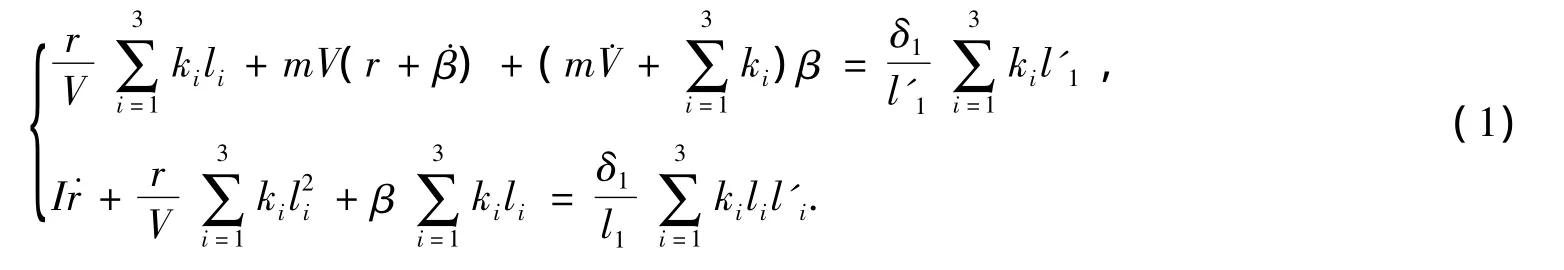

根据图3,利用牛顿第二定律建立如下平衡方程[6]:

式中:i—1、2、3,表示第i轴;r—车辆横摆角速度;V—整车车速;ki—第i轴的侧偏刚度;li—第i轴到质心O的纵向位移;m—整车质量;β—整车质心侧偏角;δi—第i轴等效车轮理论转角;l'i—整车瞬时转向中心在x轴上的投影点O'到第i轴的纵向位移;I—整车饶z轴的转动惯量.

根据方程 (1)可以求得稳态圆周工况下车辆的主要状态参数.

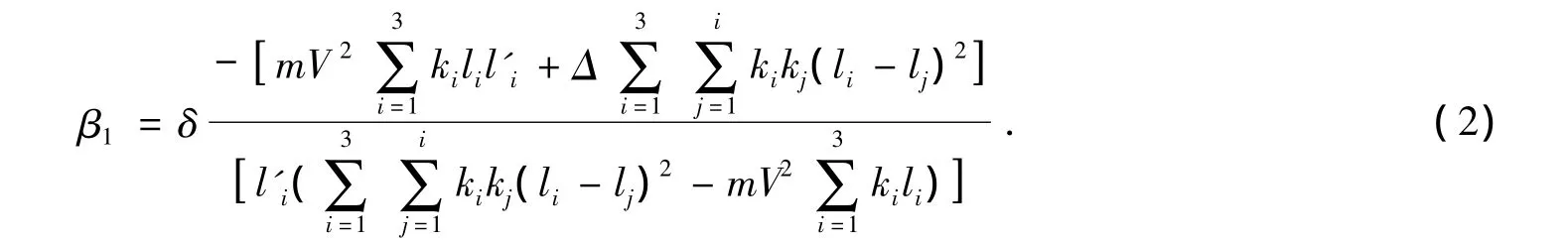

车辆的质心侧偏角为

车辆的横摆角速度为 r=(δ1/V)(Δ/(Δ-l1))Q.

车辆的侧向加速度为ay=rV=δ1(Δ/(Δ-l1))Q.

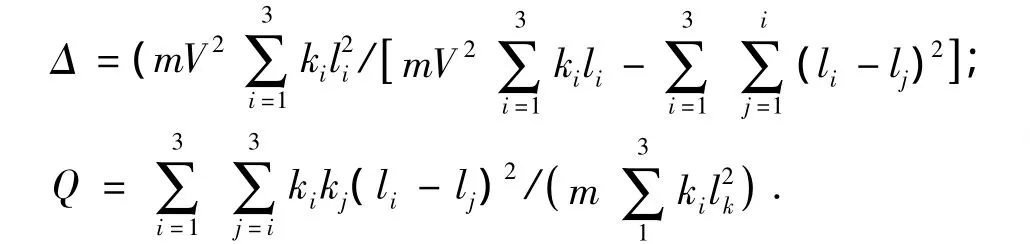

车辆的转弯半径为 ρ= V/r=(V2/(δ1Q))((Δ -l1)/Δ).其中:

图3 线性二自由度侧向动力学模型Fig.3 2-DOF linear lateral dynamic model

2.2 质心零侧偏角调度控制策略

在车辆动力学控制中,横摆角速度r决定了整车的运动姿态和灵活性,ay直接影响整车的侧向平衡.故在车辆行驶时,为保证整车侧向安全,ay需满足如下条件:其中,μy为轮胎侧向摩擦系数;g为重力加速度.

在大侧偏角范围内,质心侧偏角对汽车动态稳定性的影响会越来越敏感,且所允许的质心侧偏角值也会越来越小[7].因此,在汽车行驶时,需限定整车质心侧偏角和侧向加速度的变化范围.

为了在改善车辆行驶时的侧向稳定性的前提下,最大程度发挥其灵活性,对质心零侧偏角控制策略进行了修正.质心零侧偏角调度控制策略可描述为:在保证车辆稳定性边界条件的前提下,确保质心侧偏角在规定的范围内变化,通过调整瞬时转向中心纵向位移随车速的变化规律,最终达到在不同输入下改善整车灵活性和安全性的目的.其控制原理图如图4所示,其中:βdir、rdir、aydir、ρdir、Δdir表示各特性参数期望值;f1(V)、f2(V)为与速度有关的修正系数.

图4 质心零侧偏角调度控制Fig.4 Dispatch control of centroidal zero sideslip angle

3 三轴硬件在环实验分析

为验证质心零侧偏角调度控制算法的合理性,利用三轴电液主动转向实验平台进行在环仿真实验.主要从两方面对实验结果进行评价:一是评定不同压力下电液转向系统的调整时间、响应速度和响应精度;二是评定不同速度下电液转向系统的转向特性.

3.1 压力对转向特性的影响

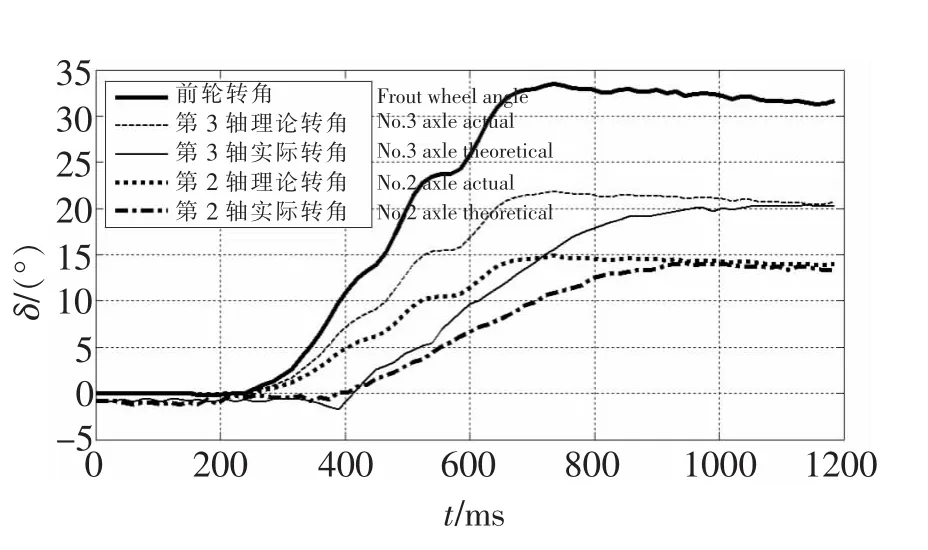

为了讨论转向液压系统压力对转向响应速度的影响,将系统压力分别调定到1.5 Mpa和5 Mpa,并且给方向盘以阶跃输入,车速为10 m/s时,第2、3轴的转角随时间的变化曲线如图5、6所示.

图5所示为将转向液压系统压力调定为1.5 Mpa,方向盘角阶跃输入时,各轴的理论转角和实际转角的变化曲线.通过比较可以看出:车速为10 m/s时,车轮转向调节的滞后时间大约为0.25 s,稳定后所有车轮同向转向;车速为5 m/s时,车轮转向调节的滞后时间大约为0.3 s,稳定后第1、3轴车轮转角反向转向,转角误差小于1°.

图5 各轴转角(1.5 Mpa)Fig.5 Steering angle of every axle(1.5 Mpa)

图6所示为将液压系统压力调定为5 Mpa,方向盘转角阶跃输入时,各轴的转角的变化曲线.通过对比可以看出:车速10 m/s时,车轮转向调节的滞后时间大约为0.2 s,稳定后所有车轮呈同向状态;车速为5 m/s时,车轮转角的滞后时间大约为0.15 s,稳定后第1、3轴车轮转角呈反向状态,车轮转角偏差小于1°.

图6 各轴转角(5 Mpa)Fig.6 Steering angle of every axle(5 Mpa)

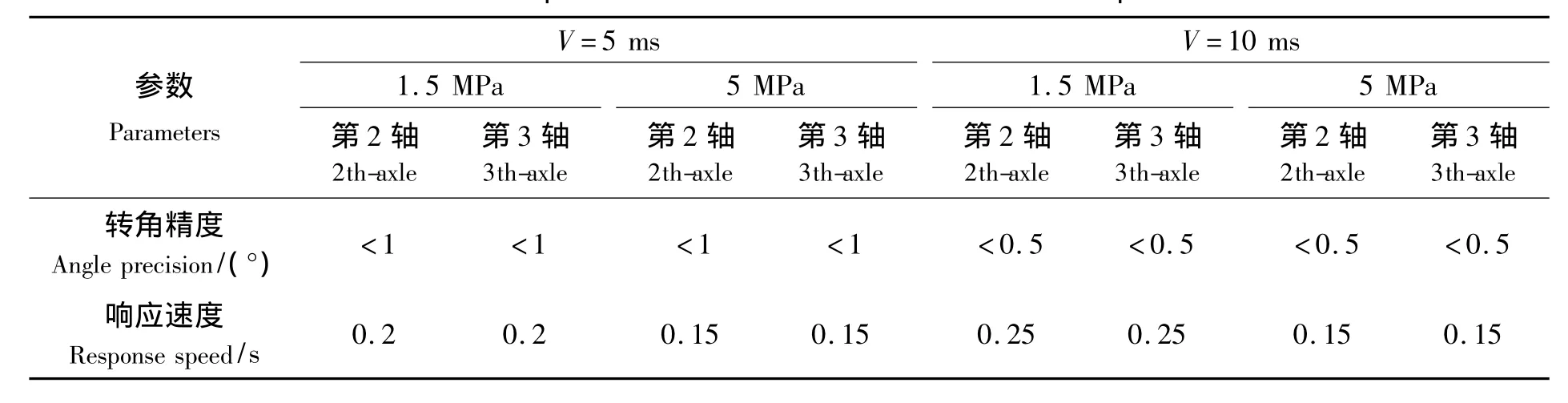

表1给出了不同车速、不同压力下,车轮的转角控制精度和响应时间的关系,从中可以看出:随着车速的提高,车轮的转向响应速度和精度都有所提高.

随着转向液压系统压力的增大,转向响应时间也呈减小的趋势.

表1 不同速度下车轮响应特性Tab.1 Response characteristics of wheel at different speeds

3.2 车速对转向特性的影响

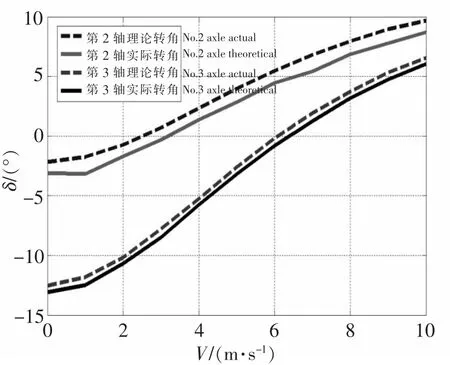

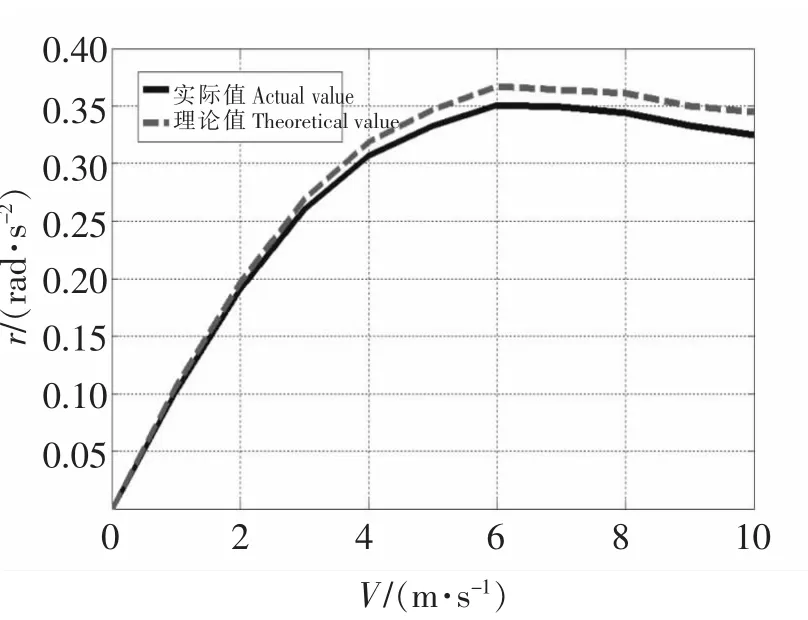

为了讨论速度变化对转向性能的影响,将液压系统压力调定为5 Mpa,第1轴车轮转角15°,在10 s内,使车速从0 m/s匀加速到10 m/s.各主要参数随车速变化的实验结果如图7~10所示.

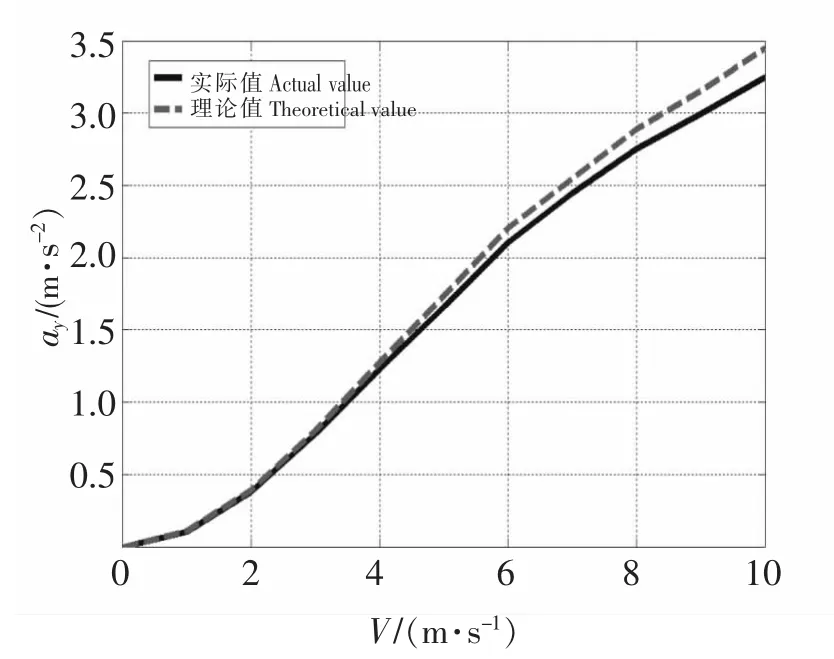

可以看出整车特性参数随车速的变化规律为:随着车速的增大,第2、3轴车轮转角从负值变化为正值并呈增大趋势;低速时前后轮转角反向,高速时前后轮转角同向 (图7),整车的转向安全性提高;由于受系统调节滞后的影响,第2、3轴理论转角总是大于实际转角,转弯半径实际值大于理论值,整车的不足转向趋势增强 (图8);在整个速度范围内,横摆角速度和侧向加速度的实际值总小于理论值 (图9和图10).

图7 车速对转角变化的影响Fig.7 Effect of vehicle speed on steering angle

图8 车速对转弯半径的影响Fig.8 Effect of vehicle speed on steering radius

图9 车速对横摆角速度的影响Fig.9 Effect of vehicle speed on yaw rate

图10 车速对侧向加速度的影响Fig.10 Effect of vehicle speed on lateral acceleration

4 结论

本文基于质心零侧偏角调度控制策略,对所开发的三轴电液转向控制系统进行硬件在环仿真实验,并从系统的控制精度、响应速度和转向特性对整车转向性能进行评价,得出如下结论:1)质心零侧偏角调度控制策略下,车轮的转向状态与仿真结果基本一致,即:高速时所有车轮同向,低速时第1、3车轮反向;2)随着转向液压系统压力增大,车轮转向响应时间呈减小趋势;3)由于转向调节滞后性的影响,车辆的主要状态变量的实际值都比理论值偏小,转向灵活性有所降低,但安全性提高.

通过对三轴转向车辆的实验研究,从实验的角度验证了控制策略和实验平台的合理性和可靠性.为多轴转向控制系统的深入研究提供了实验基础.

[1]李炎亮,高秀华.车载式自行火炮多桥动态转向系统 [J].吉林大学学报:工学版,2006,36(3):321-326.

[2]王云超.多轴转向车辆转向特性研究[D].吉林:吉林大学,2007:7-16.

[3]王博.四轮独立电驱动车辆实验平台及驱动力控制系统研究[D].北京:清华大学,2009.

[4]刘芹芹.重型车辆多轴控制方法及仿真[D].吉林:吉林大学,2011.

[5]巩建坡.多轴车辆全轮转向仿真分析与实验验证[D].济南:山东理工大学,2012.

[6]毕春光.极限工况下汽车质心侧偏角的估计方法研究[D].吉林:吉林大学,2005.