某螺栓断裂原因分析

李冀

(海军驻武汉四六一厂军事代表室,武汉430084)

某螺栓断裂原因分析

李冀

(海军驻武汉四六一厂军事代表室,武汉430084)

文中针对某装置紧固螺栓出现断裂的情况,着重介绍了螺栓检测分析的具体过程,得出了断裂原因的初步结论。

螺栓;断裂;分析

0 引言

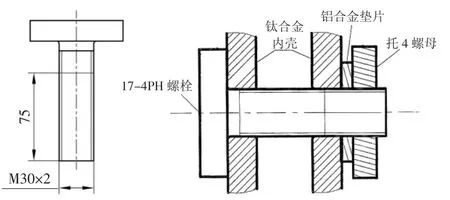

某装置螺栓紧固结构如图 1所示,其材料为0Cr17Ni4Cu4Nb,退火状态交货,螺栓采用圆钢棒材直接车制。热处理工艺为:1040℃/h空冷+580℃/4h时效,硬度控制31~35HRC,紧固处有铜合金垫片,螺栓头部与钛合金部件接触,螺母为TC4材质。整个结构浸泡在海水中。整个装置共有该种螺栓24件,共断裂6件,为了弄清断裂原因,对螺栓进行了检测与分析。

图1 螺栓与紧固结构图

1 检测与分析

从螺栓端面上看,断面平齐,无明显塑性变形,断口锈蚀严重,微观形貌主要呈沿晶断裂特征。从上述特征基本可以断定螺栓断裂是脆性断裂。产生脆性断裂的原因很多,诸如低温脆性、回火脆性及应力腐蚀断裂等等,其中应力腐蚀断裂又可分为阳极溶解断裂和氢致延迟断裂。为了找出断裂的根本原因,对螺栓进行如下分析。

1.1 化学成分分析

分析螺栓的化学成分,所得结果如表1、表2所示。

表1 螺栓材料的化学成分质量分数 %

表2 螺栓材料的气体含量

从结果可知,工件的化学成分符合标准要求。

1.2 金相组织和低倍检验分析

在螺栓上取试样进行了金相组织分析,其固溶态组织为板条状马氏体、少量铁素体和残余奥氏体,时效处理后沉淀析出富铜相,残余奥氏体经X射线定量分析为27%和22%。晶粒度为8级,晶粒比较细致。

低倍组织评级结果见表3,且未发现白亮带、残余缩孔、白点、轴心晶间裂纹、内部气泡、非金属夹杂物及夹渣、异金属夹杂物等缺陷。

1.3 力学性能测试

力学性能测试采用螺栓纵向取样,由于尺寸限制,只能采用小试样(M12×φ6)进行试验,试验结果如表4所示。

表3 低倍组织缺陷

表4 力学性能测试

可见,螺栓的力学性能是满足要求的。

1.4 电偶腐蚀、点蚀和缝隙腐蚀性能测试

1.4.1 电偶腐蚀

两种金属相连接并暴露在海洋环境中时,通常电位较负的金属会产生腐蚀,侵蚀程度取决于两种金属在海水中电位的相对位置,螺栓的紧固结构如图1所示,螺栓本体与钛合金紧密接触于海水中,有可能产生电偶腐蚀,根据电位排列[1],X17不锈钢(钝化态)EH=+0.10 V,钛EH=+0.15 V,这两种金属相连时,X17不锈钢较钛金属电位为负,那么螺栓作为阳极,将受到腐蚀,但两者间的电位差仅为0.05 V,所以应该并非腐蚀的主要原因。

1.4.2 点腐蚀分析

使用ASTM G48-3中方法A进行试验。

试验介质为6%的FeCl3溶液,试验温度为22±2℃。

图2 点腐蚀试验后正反面形态

螺栓螺杆位置取样 3件进行72 h点蚀试验,图2为试样表面的腐蚀形貌,可以看出1#~3#试样均发生了明显的点蚀现象,点蚀结果如表5所示。

表5 点蚀结果表

通过点蚀试验可以看出,在22℃左右时,螺栓试样的点腐蚀非常严重,点蚀深度较深。

1.4.3 缝隙腐蚀试验分析

从图3中发现的螺栓上的腐蚀坑都出现在螺栓与钛合金接触部位即两种材料的缝隙部位,从文献可知,与之相似的316不锈钢产生缝隙腐蚀的温度为0℃左右,而0Cr17Ni4Cu4Nb的PRE(点蚀系数)=Cr%+3.3Mo%+30N%,为17,比316奥氏体不锈钢的PRE=17+3.3×2=23.6低,因此0Cr17Ni4Cu4Nb的PRE比316钢要小,出现缝隙腐蚀的温度更低,即在海水中极易出现缝隙腐蚀,在螺栓螺杆部位取样进行缝隙腐蚀试验的结果如表6所示。

图3 腐蚀试验后试样的表面形貌

表6 缝隙腐蚀结果

从缝隙腐蚀试样上看,在发生缝隙腐蚀的同时,点蚀现象也非常明显,可见在该条件下,0Cr17Ni4Cu4Nb钢有明显的点腐蚀和缝隙腐蚀现象。

1.5 螺纹断口分析

从螺栓螺纹处取样,一半取在螺纹上,一半取在螺纹杆部的机体上,进行断口分析,然后从螺纹底部折断,断口的形状如图4所示,从图中可以看出,螺纹底部有明显机械加工刀纹,断口呈典型的沿晶脆性断裂。断口表面出现明细的腐蚀形貌,说明试样在折断前已经发生了明显的腐蚀扩展。断口上能看到晶粒表面腐蚀的形貌,图5为断口能谱分析,断口表面有4.85%的氧含量,应该是腐蚀所产生的,从机械性能上看,延伸率19%,冲击功120J,正常情况下,不能用手折断,且断口不可能为脆性。综合以上分析,在螺纹根部已经产生了明显的应力腐蚀裂纹。

图4 螺栓部分断口形貌

2 原因分析

图5 扫描断口的能谱分析

该批螺栓所用棒材,化学成分符合标准GB/T1220-1992要求,力学性能符合标准中580℃/4h时效的力学性能要求,相对低温回火(480℃)强度低了300 MPa,虽然0Cr17Ni4Cu4Nb锻造温度区间较窄,1 000℃以下容易发生锻造开裂,但在低倍组织中未出现任何缺陷,说明冶炼和锻造工艺是适宜的。实测冲击功在120 J左右,冲击韧性相当高,因此回火脆性的可能性也不高。

产生应力腐蚀开裂的基本条件是拉应力、腐蚀介质和敏感的金属材料,三者缺一不可。螺栓结构采用人工预紧,平均拉应力应在80 MPa左右,在螺栓R角处应力集中系数k=2.1,即螺栓应力集中大约为168 MPa;同时,螺栓浸泡在海水中,同样产生腐蚀开裂的的应力要比材料屈服强度低得多,应力腐蚀开裂源头是确定SCC的基本特征,螺栓和钛合金可能存在缝隙腐蚀,在拉应力和海水介质作用下缓慢扩展,最后失稳快速断裂。SCC可分为阳极溶解和氢致延迟断裂,从螺栓样的定氢分析可知,该批螺栓的开裂机理不属于氢致延迟断裂,而属于阳极溶解。

在螺栓、螺母和工件之间形成了一定缝隙,相互接触位置都将形成0.025~0.1 mm的缝隙,虽然在安装后将进行油漆防护,但在钛合金工件内部的螺栓部分较难得到防护,而螺栓根部R处也是很难进行油漆防护的位置,这些地方都是容易产生缝隙腐蚀的部位。

根据以上检测结果和分析,推断螺栓的断裂是起源于缝隙腐蚀,进而在应力作用下形成了应力腐蚀开裂的裂纹源。

要避免螺栓再次断裂,一方面要做好防护工作,使用油漆或其他防护方式隔离螺栓与部件接触位置;一方面确定安装力矩,尽量避免产生应力腐蚀的源头;最后,通过改变冶炼方法尽量提高螺栓的纯净度,减少冶金缺陷。

[1] 柯伟.腐蚀科学技术应用与失效案例[M].北京:化学工业出版社,2006.

(编辑:立 明)

TH 131

A

1002-2333(2014)04-0086-02

李冀(1980—),男,工程师,硕士,从事船舶特辅机监造方面工作。

2014-02-13