基于工业工程的滑块装配生产线的分析与改善

吴越强,陈 健

(扬州大学 机械工程学院,江苏 扬州225127)

0 引言

某国内知名大型压力机制造公司,中国机械500 强企业,其生产的压力机用途广泛,采用“多品种,少批量”生产方式。JZ21-45 型号的压力机是该公司一款主打产品,市场份额稳定,需求量呈持续增长趋势。为了提高产能,企业迫切需要对装配线进行平衡优化。

在压力机装配车间中,滑块部装配是整个压力机装配过程中比较重要的部分。本文主要针对该公司滑块装配车间的生产线不平衡、生产设施布局规范化等方面,应用作业测定、“ECRS”原则、装配线平衡和6S 活动等理论方法来解决搬运距离较长、空闲时间过多等问题。

1 装配线生产现场现状及问题分析

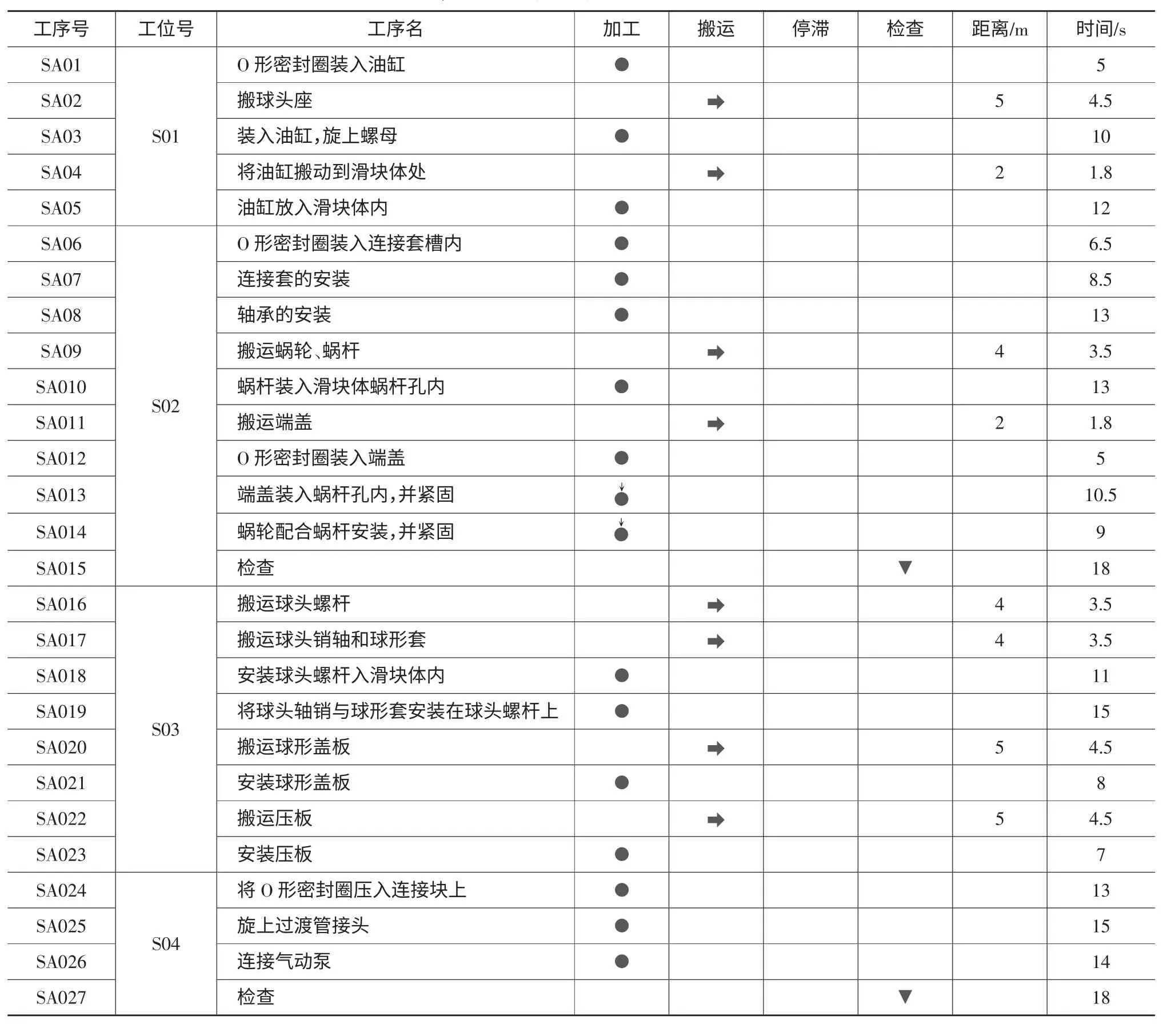

压力机的滑块装配生产线主要负责油缸部装与滑块体的装配。整个装配线共有27 道工序,5 个工位完成,每一个工位安排一位工人负责,由5 个工人完成从油缸到滑块体的所有装配过程。由装配工艺流程表1 可以看出:

(1)整条装配线的平衡率=各工序时间总和/(最大工时工位数)=239.1/(18×27)=49.2%,装配生产线的平衡率不到50%,平衡效果较差,存在大约51%的不平衡浪费的改善空间 。

(2)装配生产线的实际生产节拍是18s,每天实际工作时间8 小时,设定工作利用系数为0.93,根据装配线的理论产量计算公式:N=(T×η)/r=8×60×60×0.93÷18=1488(台)。而客户要求的日产量为1750台[2],明显满足不了需求。

(3)在改善前的工艺流程中,SA02、SA04、SA09、SA11、SA16、SA17、SA20 和SA22 均为搬运工序,显而易见,搬运次数过多,既消耗了工人过多的体力,还降低了装配线的运行效率。

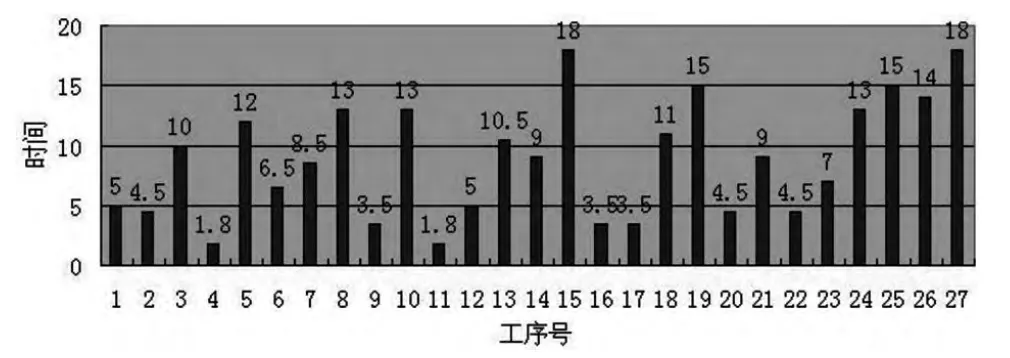

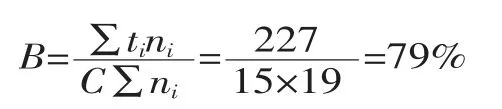

另外,基于对滑块装配线的时间研究,利用柱状图的方式来分析每个工序的平衡状况,由图1 可见,除了搬运工序外,其他各个工序的装配时间参差不齐,与最大工时之间的差距较大。

图1 改善前装配线平衡现状柱状图

2 装配生产线的改善措施

2.1 改善装配线的平面布局

(1)油缸的摆放位置不太合理。在油缸上安装起缝螺钉之前,需要用吹气装置对油缸表面进行去屑,但由于吹气装置是固定的,只能加长吹气装置的皮管,造成不必要的麻烦和浪费。改善方法:改变油缸的摆放位置,在油缸装配前摆放在滑块体与吹气装置的中间。这样不仅可以减少浪费,还能缩短油缸到滑块体的搬运距离。

(2)减少搬运次数。在工位S01 中,存在SA02和SA04 两道搬运工序。根据观察分析得出,改善方法:在油缸装配前,密封圈、油缸、球头座放置在同一处地方以减少搬运次数。改善后,不仅节省了时间,还能减轻工人的体力消耗、缓解疲劳。此种分析方法也适用于工位S02 中的SA16、SA17 以及工位S03的SA20、SA22。

表1 改善前装配工艺流程

2.2 运用“ECRS”原则进行改善

通过对整个工艺流程进行研究分析,将改善重点集中在作业时间较短的工位上进行合并和重排。

重排:在工位S03 中,由于SA18 与SA19 不存在先后约束关系,以及作业顺序调整后对其他工序的产品装配没有影响,所以可先将球头轴销与球形套安装在球头螺杆上,再将球头螺杆安装到滑块体内。

合并:根据现场观察发现O 形密封圈比较轻薄,安装方便,所以其装入油缸、连接套槽和端盖所耗费的时间较少,与后一道工序合并后,既没有影响其他工序的正常运行,也没有成为瓶颈工序,所以可以合并工序SA06 与SA07,SA12 与SA13 以及SA21 与SA22。

同样,由表1 可以分析出SA21 的工序时间为8s,SA23 的工序时间为7s。将其合并后总的工时为15s,没有成为瓶颈工序,运行正常。

另外,SA15 和SA27 都是瓶颈工序,但发现这两个工序都是为了检查工位S02 与S03 是否符合装配工艺要求,经过与员工的讨论得知,检查时间都可以缩短,由18s 减少至15s。

2.3 对现场车间进行6S管理

对于装配车间的现场管理还存在一些问题:

(1)装配车间没有对物品进行分类,摆放地点不固定。在现场随处可见辅助材料、半成品及工具等。

(2)地面上有许多废弃的螺丝钉、屑料以及垃圾袋等,不仅影响地面整洁,还存在安全隐患。

针对以上情况,在车间实行6S管理活动,采取了下列措施:

(1)区分出车间里需要的与不需要的物品,确定所需物品数量。

(2)标明物品存放位置及存放数量。

(3)每天清扫工作环境,确保生产环境干净、卫生。清扫过程中发现的问题要尽快解决。

(4)建立制度,并不定期对员工培训,使员工养成每日清洁、清扫等工作习惯。

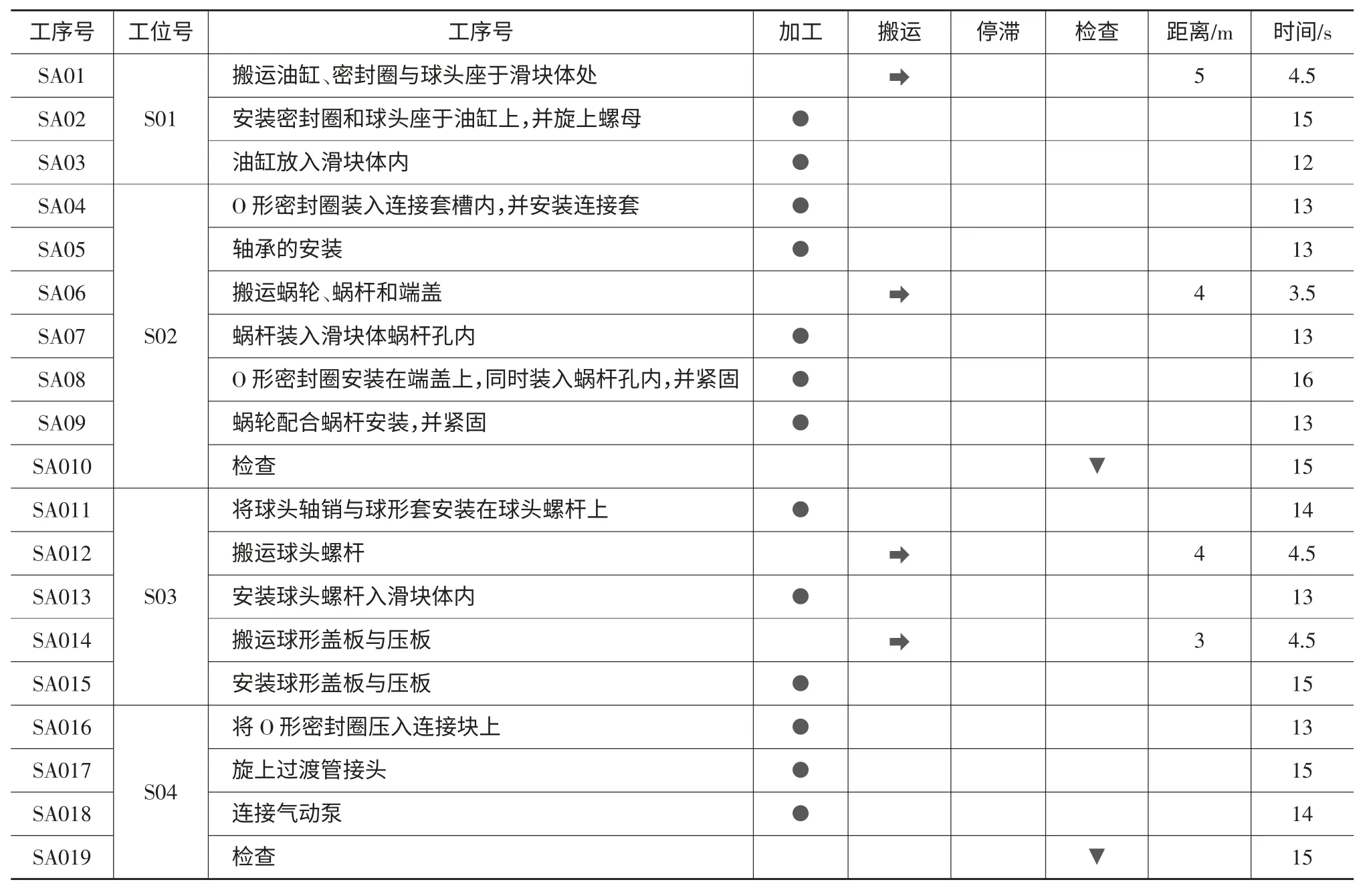

表2 改善后装配工艺流程

3 改善后的效果评价

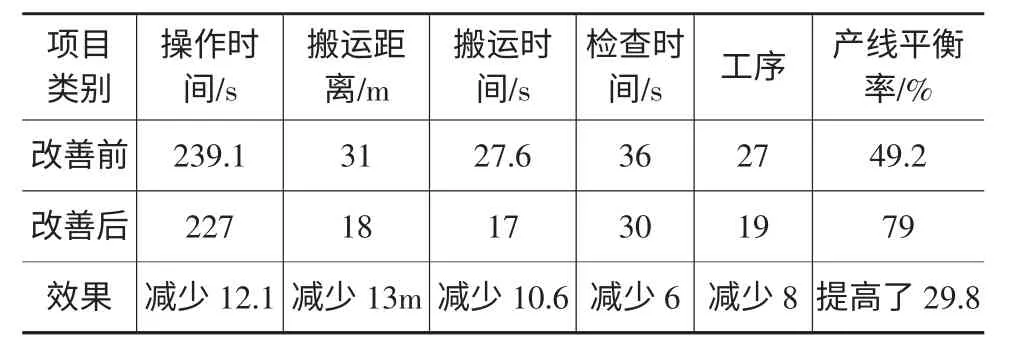

改善前后的数据比较如表3 所示。

表3 改善前后的数据对比

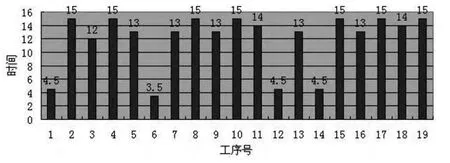

(1)由改善后的装配线平衡线现状柱形图(图2)可以看出,除搬运工序外,其他装配工序都比较平衡,工艺安排时间比较合理。

(2)提高了装配生产线的装配效率。改善后装配线平衡率[2]:

图2 改善后装配线平衡现状柱形图

与改善前的49.2%相比,提高了29.8%,降低了因工位不平衡所造成的浪费。

(3)缩短了装配零部件的搬运距离和时间,通过对现场设施布局的改善,使装配线流动更加流畅,运输距离缩短了13m,时间节省了10.6s,降低了员工的劳动强度。

(4)增加了装配生产过程的连续性和节奏性。重排了1 道工艺顺序,将其中的8 道工序合并成4 道工序,让工艺装配线流程程序更加合理、科学。

(5)改善后整条装配线的生产节拍由18s 减少到15s,由此滑块部装的装配线产量为1786 台,完全达到客户要求,实现了改善目标。

4 结语

本文以滑块部装生产线为研究对象,针对所存在问题,运用方法研究、作业测定等进行分析、研究并改善,在少投入的前提下,达到了客户目标需求,解决装配线存在的瓶颈工位,提高了生产线的平衡率,提高了效率。

[1]李 琴,李泽蓉,卿馨予,等.工作研究在装配生产线改善中的应用[J].现代制造工程,2011,(6):93-96.

[2]王海瑶.工作研究在汽车仪表机芯装配线中的应用[J].制造技术与机床,2011,(11):50-53.

[3]郭 伏,张国民,温 婕.工作研究在轿车装配流水线能力平整中的应用[J].工业工程与管理,2006,(2):119-122.

[4]树 平,郭 伏.基础工业工程[M].北京:机械工业出版社,2007.

[5]陆汉东,何卫平.含局部流水的柔性作业车间调度研究[J].锻压装备与制造技术,2012,(5):95-97.

[6]董 鹏,王铁雁,江 佳,等.制造业车间作业计划与调度研究(二)[J].锻压装备与制造技术,2012,(3):102-105.