冲模失效分析与增寿措施探讨

徐胜利,王仙萌,周娟利,李春玲

(西安航空职业技术学院,陕西 西安710089)

1 引言

在机械、电子、交通运输、家电等产品制造中,冲模占模具总量的65%~70%,冲模费用占冲压件成本的10%~25%。而降低模具费用的有效手段是提高模具寿命。实践表明,模具寿命提高10%,冲压件成本下降3%~5%。因此,提高冲模寿命对降低生产成本,提高产品质量意义重大。

2 冲模失效形式分析

正常生产中,冲模的失效形式为磨损,而断裂、变形和疲劳现象出现在冲模工作零件上也必然造成冲模失效。

(1)磨损失效:指模具工作零件与被冲材料之间相对摩擦运动产生损耗过大而失效,占冲模失效90%以上。主要表现为凸、凹模刃口处磨损、变钝、刃口尖角变圆、局部塌陷及产生凹坑等。

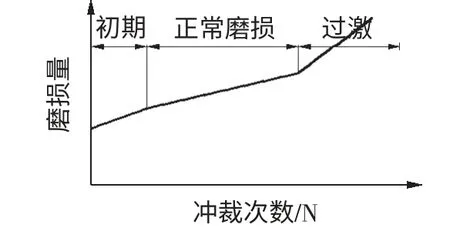

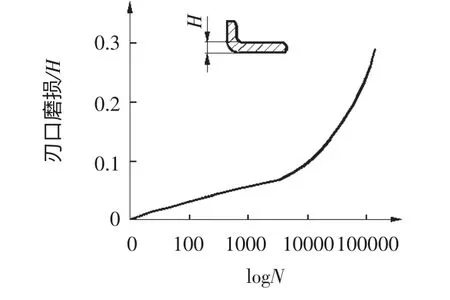

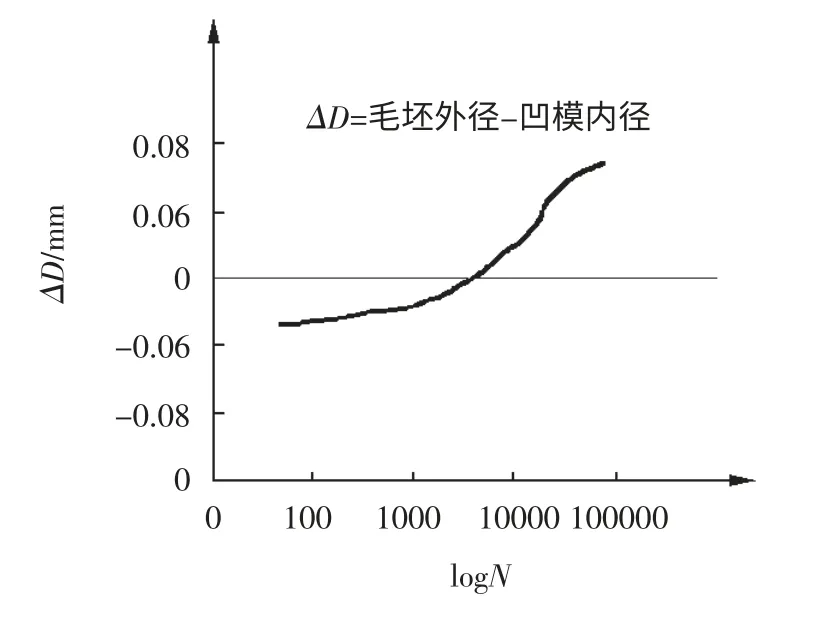

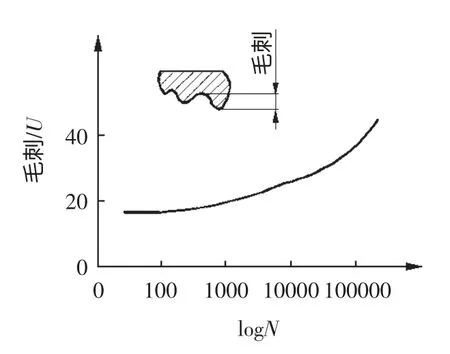

模具工作过程都会出现磨损,如图1 所示。①初期磨损是在冲裁过程中,被冲材料与模具刃口的冲击使刃口部位压力过大,造成卷刃变钝;②正常磨损是刃口磨损到一定程度后,过大的集中压应力逐渐减弱,刃口和材料之间以摩擦形式出现的磨损,此区域内磨损较为缓慢(模具寿命区);③过激磨损是在摩擦磨损达到疲劳极限,逐渐产生剧烈磨损的现象。在过激磨损区域,模具工作部位失稳不能正常工作,磨损的极限即冲模寿命。生产实践表明,模具磨损失效与刃口磨损、冲压件精度、毛刺高度的关系曲线如图2、3、4 所示。

图1 刃口冲裁次数磨损情况

图2 模具刃口磨损曲线

图3 冲压件尺寸精度曲线

(2)断裂失效:指模具在使用中突然出现开裂或破损而失效,占冲模失效5%以下。属模具极端失效形式,易于造成安全事故。断裂失效表现为刃口碎裂、蹦刃、啃剥,凸模折断、凹模开裂等。模具设计和制造过程强度和韧性不足,是造成断裂失效的主要因素。

(3)变形失效:指模具发生永久变形,造成模具失效破坏,占冲模失效3%以下。表现形式为刃口压塌、压凹和局部压堆,凹模微弯下凹变形,模壁压塌、压扁等。造成变形失效原因是模具热处理硬度低,淬火硬度不均匀、有软点,冲压力超过材料屈服强度等。

图4 冲压件毛刺高度曲线

(4)疲劳失效:指模具工作部位在交变应力作用下,内部微裂纹不断生成、扩张,造成模具工作表面不能正常工作。如在反复交变应力作用下,模具表面的应力集中部位,工作零件的材料缺陷、加工裂纹、表面损伤都能出现疲劳裂纹。实际工况中,疲劳产生源很多,断口形状与脆断类似,如果这些缺陷不能及时发现并加以解决,就会使模具出现疲劳失效。

3 增寿措施

3.1 合理选择模具材料及表面强化技术

合理选择冲模材料、热处理工艺规范,是模具设计与制造过程中极其重要的内容,也是提高模具寿命的关键。优质模具材料必须具有高强度、高硬度、足够的韧性、良好的耐磨性和抗粘着能力。在选用冲模材料时,只有根据不同的批量和生产方式及加工对象,才能获得较大的经济效益。对小件、小批量生产选用T10A、T12A;小件、大批量选用W18Cr4V、硬质合金;截面尺寸大、形状复杂、中大批量可选用Cr12MoV、CrWMn、Cr12 或硬质合金镶块制造模具。

为了满足冲模工作条件,延长使用寿命,提出采用表面强化新技术,提高冲模工作面及刃口耐磨性,并使模具工作面内部保持足够强韧性。采用渗金属或非金属,氮化处理,使凸凹模表面化学成份发生变化,硬度提高、耐磨性增强,可大幅度提高冲模寿命。据学者G.Edenhofer 对W6Mo5Cr4V2 高速钢冲孔凸凹模氮化处理经验,在500℃温度下进行10min 辉光离子氮化处理,在3mm 厚镀锌钢板上冲∅3mm孔,冲模刃磨寿命超过10 万次。采用热喷涂、镀硬铬、碳化钛履层工艺,使凸凹模表面涂履耐磨层可有效提高冲模耐磨性。据学者J.Oldewurtel 用TiC 履层冲模经验,中厚钢板冲孔模寿命提高5~10 倍。

采用电火花强化技术,是通过火花放电作用,把YT15(或YT30)导电材料涂敷及渗透到模具零件表面,从而改变冲模工作表面物理和化学性能,模具寿命可提高3~5 倍。强化层在使用磨损后,还可重新进行强化。

3.2 合理设计模具结构

据统计,冲模失效原因中,设计和加工因素占到11%~13%,模具设计应保证足够强度、刚度,保证间隙均匀,并保证精确对中。

3.2.1 冲裁间隙设计

冲裁间隙指凸、凹模刃口横向尺寸差值。冲裁间隙不仅直接影响冲压件质量,也是影响冲模寿命的主要因素之一。冲裁过程中,间隙过小,加剧模具磨损,冲裁后工件因弹复而紧箍在模具上,使卸料和推件困难,造成刃口侧面磨损比端面磨损大,同时摩擦使凸、凹模温度升高,金属碎屑易于被吸附在刃口侧面形成屑瘤,使凸、凹模出现蹦刃或胀裂现象。因此,间隙过小对模具寿命不利。而间隙太大,会增加凸、凹模端面边缘应力集中,使压应力急剧增加,刃口边很快磨损。实验表明,间隙在板厚2%以下时,凸模容易发生损坏,间隙在板厚6%以上时,冲压件尺寸易超差。间隙在板厚4%~5%时,冲裁效果最佳。因此,冲模间隙必须控制在一个合适范围内。

根据凸、凹模磨损分析,冲压过程中凸模越磨越小,凹模越磨越大,冲裁间隙会不断增大,设计模具时推荐取最小合理间隙。但是,实际生产中,由于模具制造误差和装配精度限制,凸、凹模之间的间隙不可能完全均匀分布,导致凸、凹模局部磨损严重。因此,在保证冲裁件质量前提下,设计时应采用尽量大的间隙值,一般选用最大和最小间隙之间的某个值作为模具初始间隙值。

3.2.2 凸、凹模结构设计

凸模强度和刚度会对模具寿命产生直接影响,细小凸模往往要通过增加保护套,缩短长度来提高凸模强度。形状复杂的大型凸模及局部磨损严重的凸模可采用镶拼结构提高模具寿命。冲制高强度、厚度大的材料时可以采用热冲裁,以减小凸模所受冲击力,实现保护凸模。对多凸模冲裁,凸模直径相差较大,相距又很近,尺寸较小的凸模就容易受到材料的挤压而产生横向力的作用,造成失稳或折断,把凸模布置成阶梯式,各凸模端面不在同一平面上,小直径凸模做得短些,以增加其刚度,提高模具寿命。

凹模设计时,对壁厚较薄的凹模,在满足使用要求的前提下,可通过改变冲压件结构来提高凹模强度,或用正装式复合模代替倒装式复合模来减小对凹模壁厚的限制。对形状复杂、局部磨损严重、极容易产生应力集中开裂的凹模,可以采用镶拼、组合式、加箍套结构,提高模具使用寿命。

3.2.3 细长凸模设计校核

冲裁过程中,在板料上冲制d≤2.5mm 圆孔,冲孔面积F≤5mm2非圆孔称为冲小孔;当冲孔直径小于或等于料厚即d≤t 时称为冲深孔;当冲制孔距精度高于IT8 级,允差≤±0.01mm 时称高精度冲孔。无论冲制何孔,冲模结构及尺寸设计都十分重要。通常对细长凸模设计加固结构并采用高精度弹压卸料板导向模架。为合理选用模具材料,确定适宜的凸模长度,进行抗压和抗弯强度校核是十分必要的。

由几何学定理知:冲裁周长相等的孔型中,圆孔面积最大,故冲圆孔时凸、凹模受的平均压应力最小;与圆孔面积相等的非圆孔,其冲裁周长都比圆孔大,冲模承受的冲裁力就大。最大冲裁力计算公式为:

式中,料厚t 已定,材料抗拉强度σb是常数,冲裁周长L 随冲孔形状及大小而变化,冲圆孔时L=πd,则

可见Pmax是冲孔直径d 的一次方函数。

由冲裁凸模承载压应力校核公式

有

式中:F——冲孔凸模断面积,mm2。

从式(3)、(4)、(5)可知,选用许用应力[σ]大的材料凸模直径d 可取小。而最大冲裁力Pmax是凸模最小直径d 的二次方函数。

冲孔凸模许用最大自由长度Lmax是按照冲模结构类型及凸模承载受力状况确定的,依据材料力学中压杆稳定公式

式中:E——材料弹性模量,常数;

J——凸模截面最小惯性矩,圆形凸模J=πd4/64。

由式(6)可知,圆凸模临界压力Pk是冲孔直径d的四次方函数。当轴向载荷P>Pk临界压力时,σ>σp(比例极限)会使压杆产生纵向弯曲变形而折断,而模具材料比例极限σp仅为抗拉强度σb的60%左右。分析可知,冲孔凸模产生纵向弯曲的临界压力Pk比冲孔实际冲裁力Pmax要小得多。而从式(6)可知Pk值又与凸模长度L 的平方成反比。综上所述,冲孔凸模长径比越大,越细长,越易纵弯失稳而折断。为防止冲孔凸模纵弯折断,可根据冲孔凸模形状尺寸、孔的数量和分布等,对冲小孔、深孔和高精度孔设计不同的凸模加固装置,以改变凸模受力状态,增强其抗纵弯能力,提高模具寿命。

3.3 模具安装、调试和保养

模具安装、调试和使用保养,直接关系到模具寿命和产品质量,为保证冲压生产正常进行,提高模具寿命和冲件质量,必须正确安装、使用和维护模具。

冲模装配要保证上、下模刃口间隙均匀,各零件配合符合设计要求,导向精确。模具闭合和开启状态位置正确。保证凸模刃口进入凹模深度控制在合理范围内,减少模具磨损。

冲模在正常使用过程中,要定期或不定期维护保养,保持模具工作面清洁和润滑好,及时更换易损件和修磨刃口塌陷,保证模具使用精度和延长使用寿命。

4 结束语

提高冲模使用寿命是一个复杂的综合问题,是模具设计制造、使用过程中考虑的主要因素,也是模具行业的一个难题。本文从分析冲模失效形式入手,探讨模具材料、设计、安装调试和保养过程中延长冲模寿命的方法,供生产实践参考借鉴。

[1]王德文,主编.提高模具寿命应用技术实例[M].北京:机械工业出版社,2004.

[2]冯军伟,等.影响挤压模具寿命的因素分析[J].锻压装备与制造技术,2010,45(3):64-66.

[3]徐胜利,等.温挤压模具寿命影响因素分析及改进措施[J].锻压装备与制造技术,2013,48(5):81-83.