基于ANSYS Workbench的15000kN液压剪板机机体结构设计

魏周玲,傅 波,卫 平

(1.四川大学 制造科学与工程学院,四川 成都610065;2.成都莱克冶金机械设备制造有限公司,四川 成都610041)

0 引言

剪板机是一种利用上、下两刀片的往复直线运动剪切板材的机械设备,隶属锻压机械[1],也是轧钢机械中重要的辅助设备之一。通过合理调整剪板机刀片间隙,可对不同厚度的金属板材施加剪切力,使板材按照所需要的尺寸断裂,达到剪切目的。剪板机被广泛应用于航空、船舶、汽车、重型机械、轻工、冶金以及钢结构建筑等领域,能够完成剪板定尺、切头、切尾、切边、切试样及切除钢板的局部缺陷等工作[2]。随着中国工业化进程的推进以及科学技术的进步,机械制造业得到迅猛发展,使得钢板成形件和钢结构焊接件的使用量骤增,剪板机的需求量随之加大[3]。这就要求剪板机制造企业作出快速响应,根据用户的不同性能要求,快速设计并制造出满足要求的产品。

在保证产品质量的前提下,要缩短研发周期,尽快将产品推入市场,采用日益成熟的计算机辅助设计与制造(CAD/CAM)技术成为必然。以计算机硬件、软件为支撑环境,通过各个功能模块实现对产品的构思、二维绘图、三维几何设计、有限元分析、数控加工、仿真模拟、产品数据管理等。其中,以计算机强大的数字计算功能进行产品性能分析的计算机辅助工程(CAE)能够对设计产品进行性能校核、结构优化和运动仿真,从而提高设计成功率。ANSYS Workbench 软件就是基于CAE 技术,将结构离散成有限个单元,从单元特性分析入手,最后整合得到整体的结构特性,在产品性能校核和设计优化中发挥着重要作用。

1 液压剪板机机体结构设计

剪切机的种类很多,根据传动方式的不同有机械式、气动式和液压式。由于机械式和气动式的剪板机提供的剪切力有限,且要提高剪切力时机体结构变化较大,而液压式剪板机在机体结构尺寸变化不大的情况下,能够提供较大的剪切力,所以本设计采用液压式剪板机结构,工作所需的剪切力由液压缸推力提供。

剪切机的刀片在安装时,由于上刀片相对下刀片的位置的不同,有平刃剪切、斜刃剪切和圆盘式剪切三种型式。平刃剪切时,两个剪切刃彼此平行,板料与两刃口全长同时接触,剪切力大,剪切质量较好,剪切的板料比较平直,无扭曲变形,通常用于在热态下横向剪切方形及矩形断面的钢坯,也可用于冷剪型材,将刀片做成成形剪刃可剪切非矩形断面的钢板。斜刃剪切时,刀刃与板料部分接触,剪切尺寸小于板料宽度,所需的剪切力较小[4],但是其剪切质量不如平刃剪切,切口有扭曲变形。圆盘式剪切机的上下刀刃是圆盘形的,工作时圆盘刀片以钢板运动的速度做圆周运动,形成一对无端点的剪刃,一般用于纵向剪切带材或板材[5]。本设计根据15000kN的剪切力要求及各剪刃型式的特性,选用平刃剪切。

设计的液压式剪切机机体结构主要由上横梁、上刀座、上剪刃、下剪刃、下刀座、下横梁、立柱、螺母和油缸组成,如图1 所示。工作时,工作油缸推动下刀座上升,使下剪刃与上刀座上的剪刃配合,共同切断板材;而后工作油缸缩回,为下一次板料剪切留出空间。其中上、下横梁和立柱构成一个刚性封闭框架,它承受剪板机的全部工作载荷,在保证没有任何松动的前提下,机体的地基是不承受工作载荷的。这种设计结构来源于液压机的三梁四柱式经典结构[1],机体的重心低,稳定性较好;工作油缸在地面以下,不易着火,较安全。

2 液压剪板机机体结构有限元分析

本文首先沿用以往的设计经验设计液压剪板机机体结构,在设计中采用比较保守的数据来保证设备的工作性能。虽然利用传统的结构强度计算方法得出的数据有一定的理论依据,但是设备在实际工作中的受力复杂,机体结构又不规则,计算出的结果往往误差较大[6]。因此在完成初步设计后,采用有限元分析软件ANSYS Workbench 对设计出的机体结构进行强度和刚度分析,检验设计结构的合理性。

2.1 建立液压剪板机机体的实体模型

通过对工作时的液压剪板机进行受力分析,得出机体的上、下横梁以及立柱是主要的受力零件,其他零部件的受力可不参与分析,从而简化了分析模型。本设计采用SolidWorks 三维建模软件对机体主要结构进行实体建模,利用ANSYS 的CAD/CAE 协同环境AWE(ANSYS Workbench Environment)的连接技术与SolidWorks 之间进行共享,将实体模型导入到ANSYS Workbench 中,实现设计与仿真的同步协同。

2.2 网格划分

虽然液压剪板机的机体模型已进行简化,但各零件之间的结构差异较大,故采用Workbench 自动划分网格,使其根据结构复杂程度自动调整网格形状、大小、曲率和密度等参数[7],而不需要选取单元类型,在节约计算时间的同时得到高质量的网格。

2.3 支撑及载荷加载

机体下横梁底面通过螺纹连接固定在工作油缸上,工作油缸嵌入地面,所以在AWE 中,采用固定支撑固定下横梁上的螺纹孔面。

由于所要求的工作载荷为15000kN,应分别施加在上、下剪切刃上,所以在简化后的模型中,将1.5×107N 的力均匀施加在上横梁的上刀座安装槽面上,同时在下横梁的下刀座安装面上均匀施加1.5×107N的反作用力,并对四个立柱施加2.0×106N 的预紧力。

2.4 材料属性

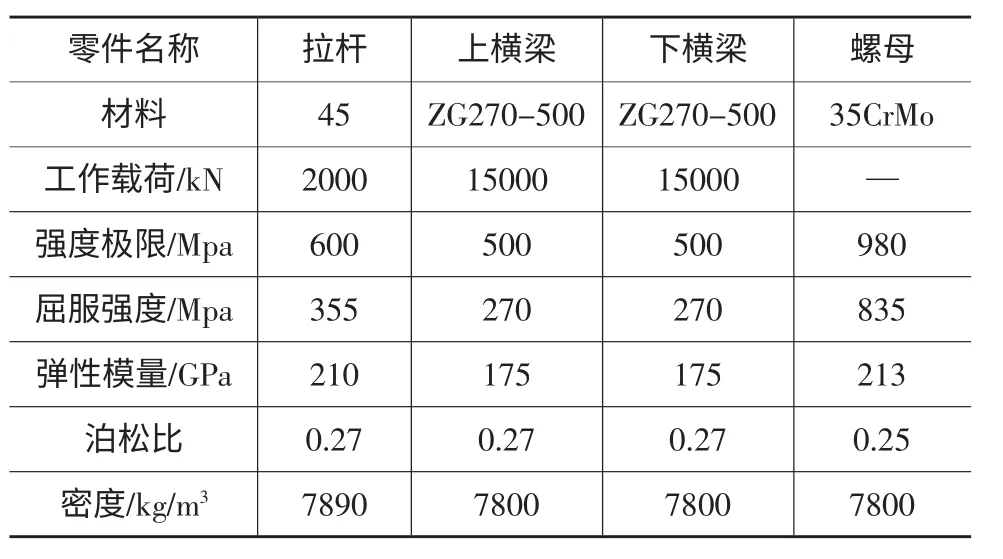

液压剪板机各主要组成部分的材料属性见表1。

表1 主要零件的材料属性

2.5 机体的强度、刚度分析

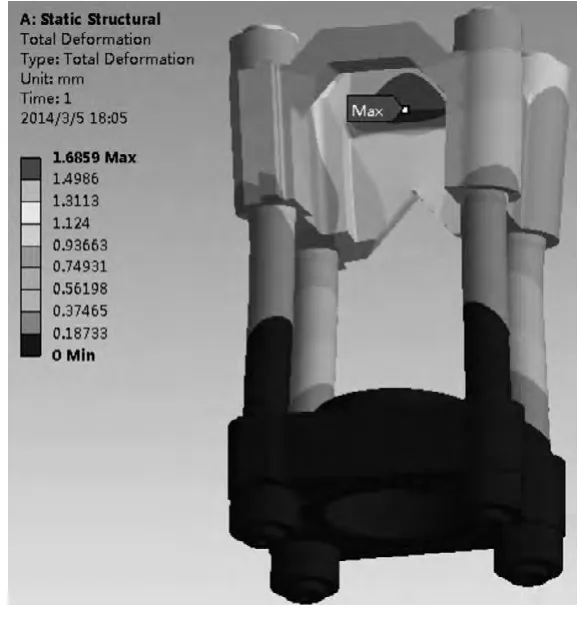

根据ANSYS Workbench 中的Static Structural 静力学分析模块分析得到的结果是:机体的最大变形量为1.6859mm,最大变形位置位于上横梁刀座安装处的正中,如图2所示;当量最大应力为376.07MPa,位于上横梁刀座安装卡槽内棱边上,如图3 所示。此时,上横梁所受的应力376.07MPa远远大于所用材料的屈服强度270MPa,结构不能满足工作压力要求,需进行改进。

图2 液压剪板机机体的总变形分布图

图3 液压剪板机机体的当量应力分布图

3 液压剪板机机体结构的改进

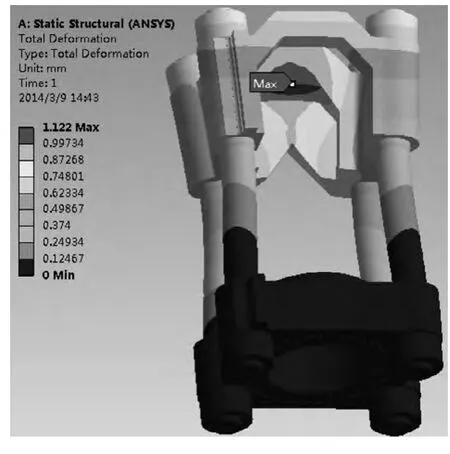

根据有限元分析出的结果,上横梁刀座安装槽的内棱边存在应力过大的设计隐患。本设计提出了两种改进方案:一为增大安装槽内棱边的倒圆角半径,以减轻应力集中造成的疲劳损坏;二为改变安装槽形状,由原来的矩形改为梯形。利用SolidWorks 软件建立两种新方案的模型,并导入到AWE 中进行分析,经过多次分析、比较和改进,方案二较方案一在制造工艺、承受载荷、安装刀座等方面具有显著优势,故最终确定并实施了方案二中改进优化的刀座安装槽结构。梯形刀座安装槽的顶面与棱边成45°角,可使侧面分担一定的工作载荷,减小顶面的受力。经过软件分析得到的应力分布较满足液压剪板机的工作要求。图4 和图5 分别为改进后的液压剪板机机体总变形和应力分布云图,从中可看出,此时机体的最大变形为1.122mm,位于上横梁刀座安装槽正中部;最大应力为275.34MPa,位于立柱与上横梁配合处的立柱上,由表1 可知275.34MPa<355MPa;而上横梁所受的最大应力如图5 所示,位于横梁底部开槽处,大小为235.67MPa,小于材料的屈服强度270MPa;具有一定的安全性,满足设计要求。

图4 结构改进后的机体总变形云图

图5 结构改进后的机体应力分布云图

4 结语

本文根据产品性能要求设计了15000kN 液压式剪板机的机体结构,并采用有限元分析软件ANSYS Workbench 对结构进行了强度和刚度校核,对存在应力集中而不能满足设计要求的零件进行优化改进,最后设计出的液压剪板机机体结构达到了工作要求。本文设计的剪板机机体重心低,稳定性较好,可安装在高度较低的车间。有限元分析不仅能验证结构的合理性,而且就结构受力及变形趋势给出了直观的评估,对改进结构和优化设计有着重大的参考价值。

[1]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[2]顾祥军.基于有限元法的剪板机机架优化设计与分析[D].南京农业大学硕士学位论文,2009.

[3]林加冲,彭光晶.我国液压打包机、剪切机的研制应用现状及前景展望[J].再生资源研究,2007,(4):5-7.

[4]徐会彩,李金山.斜刃剪板机剪切力的研究[J].锻压装备与制造技术,2009,44(4):29-31.

[5]杨新华.剪板机结构有限元及模态分析[D].华中科技大学硕士学位论文,2009.

[6]赵建刚,等.液压摆式剪板机的技术改进[J].重型机械科技,2007,(3):1-3.

[7]丁毓峰,等.ANSYS 有限元分析完全手册[M].北京:电子工业出版社,2011.