龙门刨床双闭环直流控制系统仿真研究*

聂晓华,余运俊,杨 莉,魏 萍,黄玉水

(南昌大学 信息工程学院,南昌 330031)

0 引言

大中型龙门刨床直流传动系统有以下的特殊要求:①调速范围大;②在运转过程中能连续变速,最好是无级变速;③刨削速度恒定,动态速度降落小及较高的快速性;④一般主传动要求具有恒功率变速特性与恒转矩变速特性。恒转矩调速是保持电动机励磁不变,改变电动机的电枢电压实现无级变速,但是,只能在电枢电压的额定电压以下,使电机在额定转速下进行调速[1-4]。

转速电流双闭环直流调速系统具有调速范围广、精度高、动态性能好和易于控制等优点,所以长期以来,它一直占据垄断地位,在许多工业部门,如机床、轧钢、纺织、造纸等需要高性能调速的场合得到广泛的应用[5]。

文献[1-4]讨论了龙门刨床全数字化控制系统工程实现和改造,目前未见文献对龙门刨床直流传动系统进行Simulink 仿真建模。本文针对龙门刨床直流传动系统的控制要求,建立转速电流双闭环直流调速系统,利用MATLAB/Simulink 平台建立双闭环直流调速系统的仿真模型,并对闭环控制参数进行了计算,仿真结果验证了所提出控制方法的有效性。

1 直流电动机数学模型

额定励磁下的他励直流电机等效电路图[5],如图1 所示。

图1 直流他励电动机供电原理图

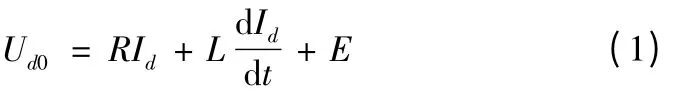

假设电感足够大,那么经过三相桥式整流电路的电流连续,所以有该电路的动态电压方程为:

电动机轴上的转矩方程为:

式中:TL-包括空载在内的负载转矩;GD2-电机折算到转动轴的转动惯量;

额定励磁下的感应电动势和电磁转矩分别为:

式中,Cm为转矩系数,Cm =30/πCe;

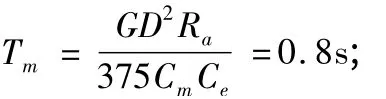

令Tl为电枢回路电磁时间常数(s),Tl = L/R;Tm为电力拖动系统时间常数(s),Tm =GD2R/375CeCm;

公式(1)经过整理得到:

式中,IdL为负载电流,IdL = TL/Cm

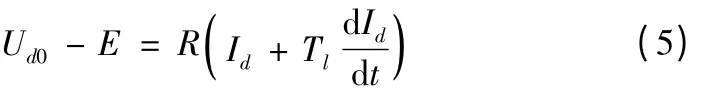

假定各个初始量为零的情况下,对上述方程进行拉普拉斯变换,得到电压与电流之间的传递函数

T 电流与电动势之间的传递函数

2 双闭环直流调速系统仿真模型

为了实现理想启动过程,建立转速电流双闭环负反馈调速系统。启动时,让转速外环饱和不起作用,电流内环起主要作用,调节启动电流保持最大值,使转速线性变化,迅速达到给定值;稳态运行时,转速负反馈外环起主要作用,使转速随转速给定电压的变化而变化,电流内环跟随转速外环调节电机的电枢电流以平衡负载电流[6]。

2.1 仿真模型

SimPowerSystems 库是在Simulink 环境下进行电力、电子系统建模和仿真的先进工具;它为电路、电力电子系统、电动机系统、发电、输变电系统和配电计算提供了强有力的解决方法[6-7]。

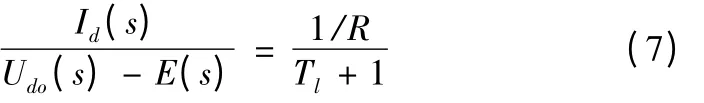

建立转速电流双闭环调速系统仿真模型,如图2所示,主电路由交流电源、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

起动和正常工作时,电机在加上负载时,要求为:系统的转速无静差,即负载扰动和电压扰动不会影响电动机稳态时的转速电流的超调量δi≤20%;在额定负载的情况下,起动至额定转速时转速的超调量δn≤5%。

直流电机模块设置:电枢电阻为0.6Ω,电枢电感为0.012H;励磁电阻为240Ω,励磁电感为120H;电枢与励磁回路的互感为1. 8H;电枢的转动惯量为1 kg·m2;初始速度为1rad/s。电源模块设置:电压为1200V;频率为50HZ。通用桥臂模块设置:将晶闸管的反向导通电阻设置为50000,相当于是无穷大;桥臂个数为3 个;正向导通电阻为0.001Ω,电感和电容设置为零;导通前的电压一律设置为零。6 脉冲同步触发器模块设置:频率为50Hz,每个脉冲的宽度为5 度。

2.2 系统控制参数计算与设置

龙门刨床直流电动机的参数:电压600V,电流800A,转速1000r/min。

图2 双闭环直流调速系统控制系统仿真模型

根据公式(3)计算Ce为:

其中,L = Ll + La。

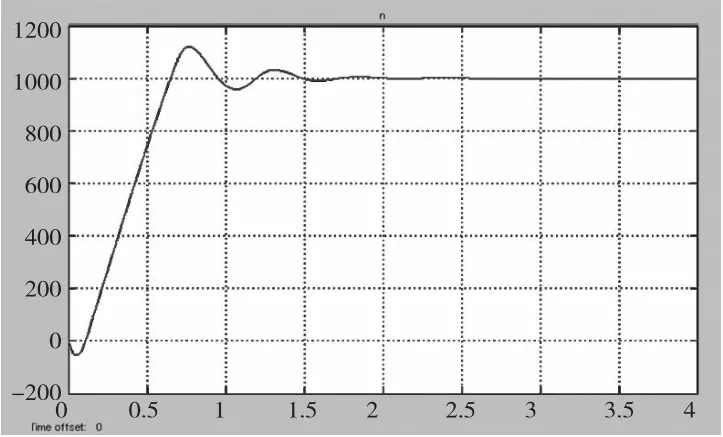

机电时间常数Tm:

晶闸管整流装置的落后时间Ts:

ASR 的输出限幅值为Ukm=25V,令Ks =60 ;电流的反馈系数是β=0.02 ,电流反馈的滞后时间常数Toi=0.002s;那么惯性时间常数TI =0.0037 s;取电流调节器超前时间常数λi = Tl =0.15 s。

要求电流的超调量δi≤5%,根据文献[5],取KITI =0.5 时可以满足此要求,所以此时KI =135s-1,为比例环节的放大系数,积分常数Ki =1/λi =7 。

所以,ACR 模块的参数设置:Kp为10,Ki为8,它的正反向输出限幅值都为130。

根据上述对转速环节的分析,求出转速环节的参数1/KI=0.0074s,转速反馈环节的滞后时间是Ton=0.01s,所以两个惯性环节合并以后的惯性时间常数T∑N=0.0174s,由文献[5],ASR 的调节器采用PI 调节方式,它的积分常数λn = hT∑n,一般选择h=5 为最佳方案,Kp最后的计算公式如下所示,,积分常数Ki =12。

所以,ASR 模块的参数设置:Kp为1.2,Ki为12,它的正反向输出限幅值都为50。

3 仿真结果

仿真选择的算法为ode45,仿真Start time 设为0,Stop time 设为4。

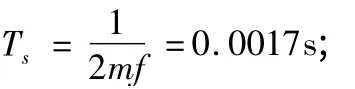

在仿真图形中U*n=100V,所以稳定时的转速电流的最大值Idm=800A,转矩与电枢成正比,所以它们的波形相似,只是相差一个比例系数,励磁电压为直流电压,因为励磁回路的阻感负载恒定,所以在整个过程中励磁电流是恒定的,转速、转矩、电流仿真波形如图3~图5 所示。

图中可以看出转速起动时间tr大概为1.5s,调整时间2s。

图3 电动机转速波形

图4 电动机转矩波形

图5 电动机电流波形

当电机的转矩大于负载转矩时,转速开始线性增大,一直增大到n0,这时转速调节器和电流调节器都在开始退出饱和,但是由于电枢电流产生的负载仍然大于负载转矩,所以转速继续增加,转速会有超调量,当电流值继续减小到小于最后的恒定负载电流Id时,电机开始减速,当电机减速到小于n0时,又会重复前面的过程,这时转速和电流都会经历一段震荡过程,最后转速和电流趋于恒定。达到了控制预期效果。

4 结论

本文针对龙门刨床直流传动系统的控制要求,利用MATLAB/ Simulink 平台建立了双闭环直流调速系统的仿真模型,并对闭环控制参数进行了计算,仿真结果验证了双闭环直流调速系统的可靠性、稳定性、调速性能和精度。

[1]范彩霞,卢杉. 采用全数字直流调速系统改造龙门刨床[J].机床与液压,2008,36(8):296 -298.

[2]卢伟岸,周国荣. 龙门刨床反电动势反馈直流调速系统[J].组合机床与自动化加工技术,2003(4):69 -70.

[3]谭国俊,王思建. 龙门刨床的全数字直流调速控制系统[J].煤矿机械,2006,27(1):130 -131.

[4]宋保林.浅议龙门刨床的全数字化改造[J]. 机床电器,2012(5):13 -15.

[5]阮毅、陈伯时. 电力拖动自动控制系统—运动控制系统(第四版)[M].北京:机械工业出版社,2009.

[6]周渊深.交直流调速系统与MATLAB 仿真[M]. 北京:中国电力出版社,2007.

[7]周渊深,宋永英.电力电子技术(第二版)[M]. 北京:机械工业出版社,2010.