微细电火花块反拷加工机床关键零部件设计与实验*

连海山,郭钟宁,罗红平,何俊峰,王贺宾

(广东工业大学 机电工程学院,广州 510006)

0 引言

随着科学技术的发展,在电子、光学、机械、生物技术、汽车、通信等工业领域对微结构、微小零部件及微细产品的需求日益增加[1-3]。目前适合于微细加工的方法主要有LIGA 技术、电子束和离子束微细加工、精密微细电铸加工、微细电火花加工、微细电解加工、微细超声加工、微细激光加工以及微细车铣削加工。微细电极的制作是实现微细超声加工、微细电火花加工与微细电解加工的基础。

目前较为实用的加工微细电极的方法主要有切削加工技术和电加工技术。微细切削加工技术虽然能够加工极小的微细轴[4-5],但微细工具的二次装夹误差会极大的影响后续加工工艺的加工精度,因此其应用受到了一定的局限性。微细电加工技术能够实现微细轴的在线加工,能够修正主轴的回转精度误差和工具头的装夹偏心,保证了加工后微细轴与主轴同轴,以利于后续的工艺加工。微细电加工技术有微细电火花加工技术[6-7]与微细电化学加工技术[8-9]。微细电火花块电极反拷是一种较为传统的在线制作微细轴的方法,采用的是逆电火花加工技术。加工时,电极毛坯安装在旋转运动的主轴上,以反拷块为工具,通过控制电极与反拷块之间的相对运动实现微细电火花加工以蚀除毛坯材料。根据相对运动方式的不同,进给方式可以采取径向进给、轴向进给、切向进给以及圆周摇摆进给。哈尔滨工业大学的贾宝贤等利用块电极轴向进给的方式加工出了φ10μm 的银钨微细电极[10],并利用研制的高精度微细电火花加工系统成功的加工出了直径为φ4.5μm 的银钨微细电极[11]。南京航空航天大学的张云鹏等利用切向进给法,加工出了φ44μm,长约1.5mm,长径比达到34 的不锈钢微细轴[12]。

高精度微细电火花块反拷加工机床的设计是实现微细电极块反拷制作的基础。主轴的回转精度与块电极的安装位置精度都是影响微细电极加工质量的关键因素。本文采用镶嵌陶瓷V 型主轴系统以保证主轴的回转精度;采用可转动的块电极辅助夹具以修正工具电极与块电极之间的安装位置关系,实现了大长径比微细电极的电火花块反拷制作。

1 镶嵌陶瓷V 型主轴系统设计

主轴系统是微细电火花块反拷加工机床的核心部件,回转精度主要是靠主轴系统保证的。应用V 型块作为轴承对主轴起支撑和定位作用,具有以下几个显著的优点:①可以变常规的滚动轴承的面接触为线接触,提高对主轴的定位精度;②结构简单,避免了选用高精度的轴承,降低了制造成本。镶嵌陶瓷V 型主轴系统设计主要包括动力系统及传动设计、陶瓷滑动轴承结构设计与进电装置设计。

1.1 动力系统设计与校核

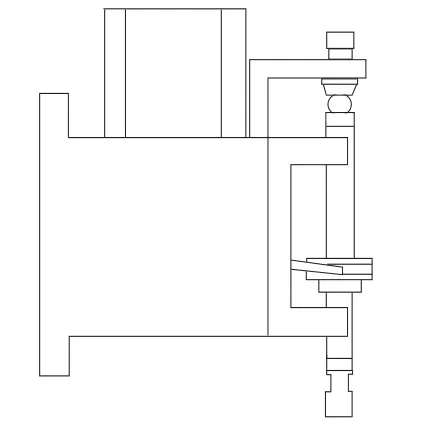

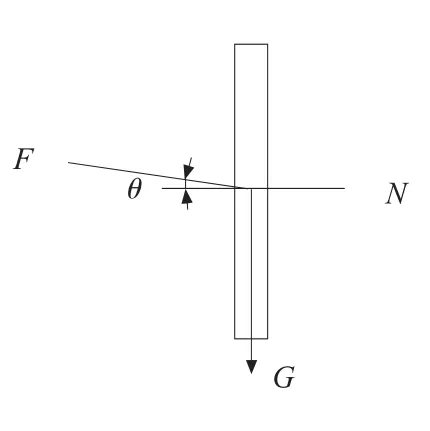

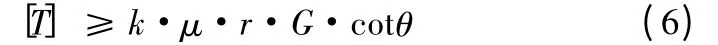

镶嵌陶瓷V 型主轴系统结构示意图如图1 所示,主轴空载时的受力分析如图2 所示。主轴的动力是由伺服电机提供的,电机驱动圆皮带轮使主轴做回转运动,动力系统的校核主要是校核扭矩是否满足主轴系统稳定运行。

图1 主轴系统结构示意图

图2 主轴受力分析

要使主轴稳定运行,需要伺服电机满足式(1)所示的校核公式:

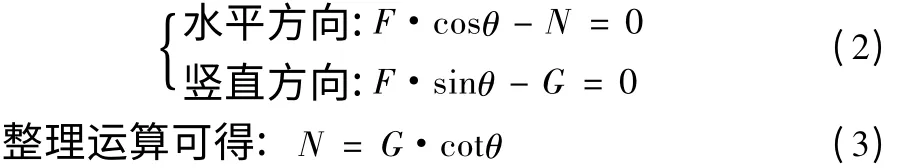

其中:k-安全系数;T-克服系统阻力所需的扭矩;[T]-电机的额定转矩。根据受力平衡分析,得到下列的静力平衡方程式:

其中:F-皮带对主轴的拉力;θ -皮带的倾角;N-V 型陶瓷轴承对主轴的支撑力;G-主轴部分的重力(包含主轴、主轴带轮、ER 夹头和工具电极等的总重量)。因此,如图2 所示,只要倾斜皮带的倾角θ(经过多次试验,得出最稳定运行状态下的θ 角为17°)和主轴部分的重量是一定的,在主轴不受不锈钢球向下的压力的临界状态,主轴受到V 型陶瓷轴承的支撑力N(即界面压力)是一定的,而这个压力就是形成接触摩擦过程中的界面压力。在主轴旋转的运行过程中,要克服摩擦阻力的扭矩T的大小为:

其中:T-正常运转所需的扭矩;f-主轴旋转所承受的摩擦阻力;r-主轴的半径;μ -陶瓷和陶瓷之间的滑动摩擦系数。

综合式(1)和式(5)可得电机扭矩的总校核公式为:

经数据运算得所选伺服电机的扭矩满足能够使主轴系统稳定运行。

1.2 传动皮带的张力自动调节

稳定的系统参数是微细电火花块反拷加工得以顺利进行的必要条件,如果系统参数经常发生变化,稳定性和精度就很难保证。由于倾斜角的存在,传动方案中使用略带弹性的圆皮带来传动。然而圆皮带也有其自身的缺点,在运行的过程中会发生微小程度的蠕变,蠕变的过程会使皮带相对变长,从而使主轴相对于原来稳定的位置向下移动,进而破坏当前的稳定状态。因此设计了如图3 所示的皮带自动调节装置,即在皮带发生蠕变的过程中,弹簧会自动伸长,补充皮带蠕变变长的长度,使主轴上端连接的不锈钢球可以稳定地接触顶头,保证主轴位置的稳定。图4 为滚珠导套,皮带通过电机带轮对电机产生斜向下的拉力,使电机存在翻转的趋势,这个过程会阻碍电机沿着光杆顺利滑动。滚珠导套的套管上均匀地分布着若干滚珠,可以有效的减小摩擦力,变滑动摩擦为滚动摩擦,有效缓解了电机翻转趋势对自动调节的阻碍作用。

图3 皮带自动调节装置结构示意图

图4 滚珠导套结构图

1.3 陶瓷滑动轴承结构设计

主轴系统的支撑结构采用一对镶嵌的、可更换的V 型陶瓷滑动轴承。陶瓷轴承片通过V 面上的精密定位槽和轴承固定架接触定位,采用小过盈配合安装固定。目的是为了避免整个陶瓷轴承固定基体都采用陶瓷材料。陶瓷材料虽然具有较好的硬度和耐磨性,且作为滑动轴承材料来说性能良好,但是相比于普通钢铁材料加工更困难。选用这样的镶嵌结构,则可以在陶瓷轴承的金属固定基体上进行钻孔等一系列工艺,大大降低了加工难度,进而减少了成本,其结构如图5所示。

1.4 进电装置设计

进电装置是微细电火花块反拷加工装备的重要组成部分,加工过程中电参数的稳定性就要靠这部分结构来保证的。如果进电装置的传输路径中有接触不可靠的部位,则会导致在此部位出现火花放电而破坏系统的精度。不同于其他装备的导电滑环和电刷进电结构,本装备的进电部分采用在顶头与主轴上端之间用一不锈钢球连接,实现电从固定的顶头传输到旋转的主轴的功能,如图6 所示。

图5 镶嵌陶瓷V 块轴承与主轴嵌套陶瓷结构

图6 进电结构示意图

主轴的内嵌钢棒和上端顶头的材料均为D2 模具钢材料,具有较好的硬度和耐磨性;而中间的不锈钢球选用SUS304 不锈钢材料,相比之下硬度和耐磨性较差。主轴的上端加工出了和不锈钢球相同直径的凹坑,可以保证不锈钢球在主轴轴端的准确定位。进电装置设计可以保证主轴旋转的过程中,钢球和主轴一起旋转,而相对运动发生在钢球和顶头的接触点处。这样的设计结构具有以下所述的明显优势:①结构简单,降低了装备设计制造的成本;②理论上旋转部位的接触为点接触,相对线速度为零,可以实现很小的磨损,增强系统的耐磨性进而提高了系统的寿命;③当发生磨损破坏时,磨损会发生在硬度和耐磨性均相对较差的不锈钢球上,而该球是活动的,可以方便的取下进行更换,便于维护。

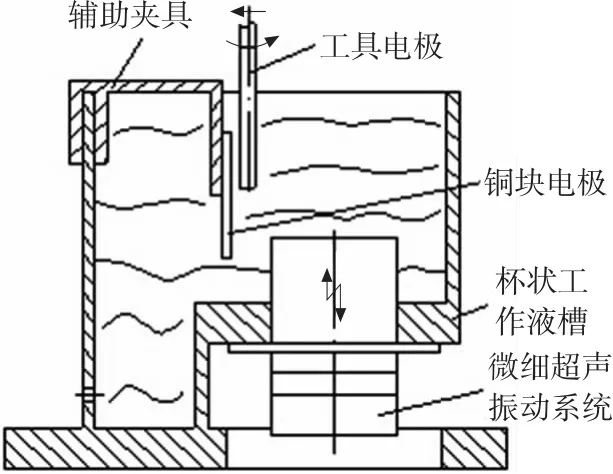

2 可转动的块电极辅助夹具设计

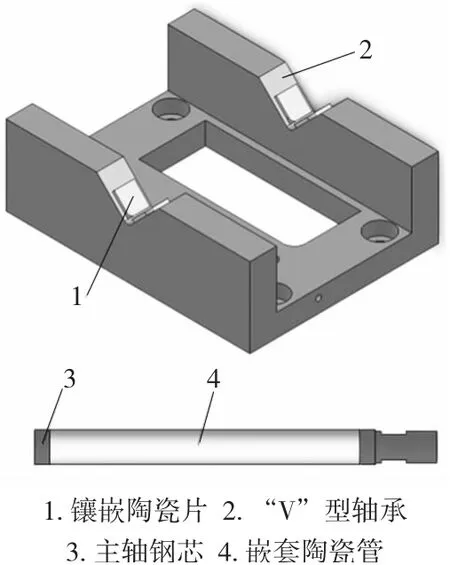

微细电火花块反铐加工原理如图7 所示,接微细电火花电源阳极的工具电极安装在主轴上并随主轴一起做旋转运动,接阴极的块电极安装在辅助夹具上,在伺服运动控制下使工具电极与块电极靠近,在加工间隙内火花放电以蚀除工具电极材料。实际装配后的工具电极与块电极存在安装误差,不能保证工具电极的回转轴线与块电极的加工平面平行,加工出来的微细电极为锥型或者是倒锥形。为了解决这一问题,设计出了可转动的块电极辅助夹具,如图8 所示。可以在线调整辅助夹具的安装位置,减小工具电极的回转轴线与块电极加工平面的平行度误差,加工出阶梯型的微细工具。

图7 微细电火花块反拷原理图

图8 可转动的块电极辅助夹具

3 加工试验

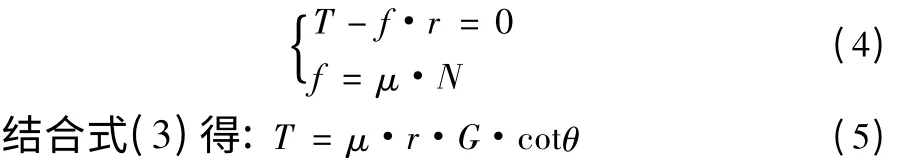

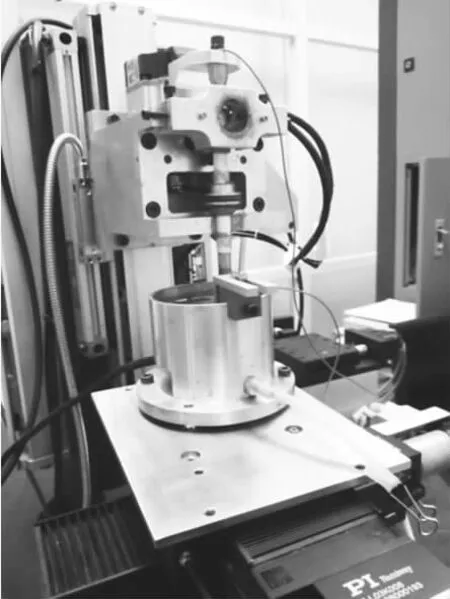

关键零部件设计加工并装配后的微细电火花块反拷加工机床如图9 所示,该机床主要由镶嵌陶瓷V 型主轴系统、立式滑台、高精密的微三维运动平台、杯状工作液槽以及可转动的块电极辅助夹具构成。V 型主轴的回转精度为1μm;立式滑台的最小分辨率为1μm,微三维运动平台为德国PI 公司提供,其X轴、Y轴与Z轴的行程分别为100mm、100mm、10mm,三轴的最小分辨率都为0.1μm;可转动的块电极辅助夹具安装于杯状工作液槽中,加工时调节辅助电极夹具使块电极浸没于工作液中。

图9 微细电火花块反拷加工机床

工具电极的材料为碳化钨圆棒,直径为1mm,长度为35mm,通过ER 夹头将工具电极安装在V 型主轴上;铜块电极的材料为紫铜,长宽高分别为20mm、15mm 与1mm,将其固定在可转动的块电极辅助夹具上。对刀过程分步进行,首先控制立式滑台与三维运动平台进行粗对刀,使块电极与工具电极相互靠近;接着再控制微三维平台运动,使块电极靠近工具电极直至刚好接触。由于机床各部分都存在安装误差,此时的工具电极的回转轴线与块电极的加工平面是不平行。控制工具电极低速旋转,在线转动块电极辅助夹具,使铜块电极表面尽量与工具电极的回转轴线平行,减小二则之间的平行度误差。采用径向进给的方式,进给速度为0.5μm/s,加工后的微细工具如图10 所示。

图10 大长径比微细电极

4 结论

通过V 型主轴系统以保证工具电极的回转精度;采用可转动的块电极辅助夹具在线调整块电极的安装位置,以减小工具电极的回转轴线与块电极反拷平面的平行度误差。采用径向进给的方式,加工出了直径约为400μm,长为18.2mm,长径比约为45 的大长径比微细电极。采用本文提供的制作微细电极加工工艺,可以加工高精度的微细电极用于微细电火花加工、微细电化学加工与微细超声加工。

[1]Alting,L.,et al.,Micro Engineering. CIRP Annals -Manufacturing Technology,2003,52(2):635 -657.

[2]Ehmann,K. F.,et al.,International Assessment of Research and Development in Micromanufacturing. United States. 2005:280.

[3]Rajurkar,K.P.,et al.,Micro and Nano Machining by Electro-Physical and Chemical Processes. CIRP Annals -Manufacturing Technology,2006,55(2):643 -666.

[4]张明君,殷国富,袁光辉.大长径比微细轴的车削工艺研究[J].机械工程学报,2005,41(2):137 -141.

[5]Zinan Lu,Takeshi Yoneyama. Micro cutting in the micro lathe turning system. International Journal of Machine Tools& Manufacture,1999(39):1171 -1183.

[6]T. Masuzawa and H. K. Tonshoff. Three-dimensional Micromachining by Machine Tools. Annals of the CIRP,1997,46(2):621 -628.

[7]Yeo,SH and Balon,SAP. Fabrication of microcylindrical parts based on a novel grinding apparatus[C]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2000,214:245 -249.

[8]朱保国. 秒冲电化学微细加工关键技术研究[D]. 哈尔滨:哈尔滨工业大学,2007.

[9]王昆,朱荻,王明环.微米尺度线电极的电化学腐蚀法制备.机械科学与技术,2006,25(9):1073 -1075,1129.

[10]贾宝贤,王振龙,赵万生,等.用块电极轴向进给发电火花磨削微细轴[J].电加工与模具,2004(3):26 -29.

[11]赵万生,李文卓,王振龙,等.高精密微细电火花加工系统的研制[J].电加工与模具,2004(1):6 -9.

[12]张云鹏,云乃彰,陈建宁,等.微细轴放电反拷成形方式的比较研究[J].电加工与模具,2006(4):29 -31.