基于RE 与RP 的叶片设计研究

张文建,任 雯,刘庆东

(华北电力大学 机械工程学院,河北 保定 071003)

0 引言

汽轮机叶片是一个很复杂的曲面,在空间里扭曲,它是按照叶扇吹风数据或相似理论设计出来的以满足汽轮机的工况需要。但是在实际应用中,随着电力市场竞争日趋激烈,短时间内开发出富有竞争力的汽轮机产品变得非常重要。因而,开发出高质量的汽轮机叶片对于发展产品创新方面有着举足轻重的作用。数字化模型是叶片式流体机械数字化设计与制造的基础[1-2]。本文根据某汽轮机叶片的特点,结合UG 软件的应用,提出了基于反求技术的叶片曲面重构方法,并且在反求出合理模型后,进行熔融沉积加工,得到ABS树脂模型。通过模型实物的观察,更好的发现其中的不足,修改模型,以便后续加工。

1 反求工程

反求工程(Reverse Engineering,RE)是将实物转变为CAD 模型相关的数字化技术、几何模型重建技术和产品制造技术的总称[2-5]。它是将已有产品或实物模型转换为工程设计模型和概念模型,并在此基础上对已有产品进行解剖、深化和再创造的过程。反求工程的关键技术包括数据采集技术和CAD 建模技术。

2 数据点的获取及处理

2.1 数据采集

目前,数据测量方法有很多种,而且不同的测量方法也决定了测量精度的不同。按照数据的获取方式划分,主要测量数据的方法有接触式和非接触式两种。接触式测量的机械结构和电子系统发展较成熟,准确性和可靠性都比较高;一般配合测量软件,可以快速的测量物体的基本几何形状。但是它的测量速度较慢,而且需要半径补偿。根据实验要求,选择GLOBAL 575 三坐标测量机进行测量,采用横向测量方式,每间隔10mm 采点一次。采点的球头半径为1.5mm,避免半径误差,在采点之前,将球头半径补偿关闭。

2.2 数据预处理

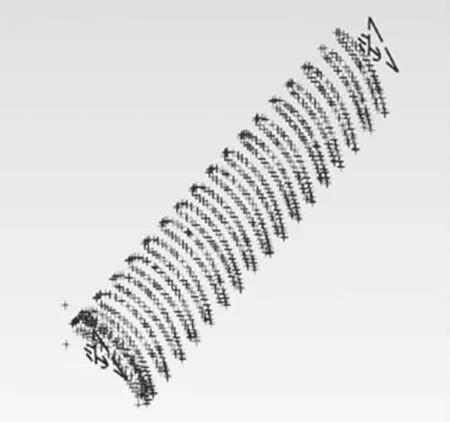

得到的叶片原始数据转换为igs 格式输出,可以直接导入UG 软件中,里面的外观造型设计模块拥有强大的反求设计功能。如图1 所示为导入的叶片原始数据。在外观造型设计模块中,要先对得到的点进行预处理。可以手动的删去一些偏离矢量方向的杂点。从各个角度观察原始数据,找出存在的部分缺陷。

图1 叶片原始数据

3 曲面重构与校验

3.1 自由曲线造型

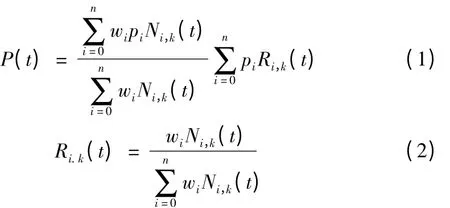

非均匀有理B 样条曲线(Non-Uniform Rational BSpline,NURBS)在叶片式流体机械曲线曲面设计中得到最广泛的应用。三维造型中的关键是曲线曲面的数学表述问题。在汽轮机叶片的三维造型中,与传统的圆柱形叶片不同,汽轮机叶片多为复杂的三维空间扭曲曲面,结合扭曲叶片的实际情况,控制线的数学模型采用非均匀有理B 样条NURBS 方法。该方法能够用统一的数学形式来表示规则曲线与自由曲线。NURBS曲线是由分段有理B 样条多项式基函数定义的,其表达式为

式中,Ri,k(t) 称为k阶有理基函数;Ni,k(t) 为节点矢量决定的k阶B样条基函数;pi是特征线多边形控制顶点位置矢量;wi是与pi对应的加权因子[6-7]。

本文中的汽轮机叶片为扭曲复杂曲面,UG 软件中的构建样条曲线命令一般默认为NURBS 曲线,选择截面线的次数为三次的NURBS 曲线,依次选择各个截面上的点,完成曲线造型,如图2 所示为叶片的空间轮廓线。

图2 叶片轮廓线

3.2 曲线光顺

对于平面曲线而言,光顺的特点就是,具有二阶几何连续(G2)、不存在多余拐点和奇异点、曲率变换较均匀。一般两条曲线连接时,有位置连续、相切连续、曲率连续三种连续方式。其中曲率连续指的是两连续曲线端点坐标、切线向量、曲率中心重合[8]。由于叶片最初采用流体力学设计,保证光顺性很重要。本文采用曲率连接,通过曲率梳进行观察,光顺样条,修改百分比。

3.3 复杂曲面重构

采用“通过曲线组”命令,将连接好的曲线形成曲面。注意在选择曲线时的矢量方向要保持一致。生成的叶片前后缘面边缘不整齐,还要通过绘制基本直线,剪掉不整齐的地方。

手动测量之初关闭了三坐标测量机的半径补偿功能,现在选择“偏置曲面”命令,把叶片前后两个曲面分别偏置CMM 的球半径,距离为1.5mm。偏置后的曲面因为曲率半径过小会出现小的褶皱或者曲面破碎现象,需要返回原曲面,将曲面分解为小面片,分别偏置。利用桥接命令将偏置好的曲面连接起来,为保证精度,可先将曲面边缘剪切整齐,不容易出现不平整现象。缝合得到叶片模型如图3 所示。在建模环境里进行叶根造型,叶根模型相对简单,采用游标卡尺可直接测量。

图3 叶片模型

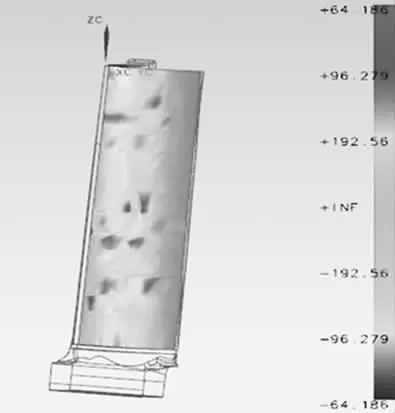

3.4 曲面的校验

可用半径分析和斜率分析的方法定量地确定曲面的物理特性。对于叶片曲面采用半径分析法,用于分析曲面的半径,根据曲面上每个控制点的曲率,系统使用色码显示分析结果,分析结果如图4 所示。通过分析对叶片曲面曲率变化较大处及反射线不均匀的地方进行修正。采用参数化编辑方法对叶片模型进行编辑修改,这种方法可以使修改过的片体与原始曲线相关联[9]。通过移动定义点、移动极点等对曲面不均匀处进行编辑修改,直至达到最终的满意结果。

图4 叶片曲面半径分析

4 快速成型

4.1 快速成型概念

快速成型(Rapid Prototyping,RP)又称快速原型。快速成型属于添加成型,通过快速自动成型系统与计算机数据模拟结合,无需任何附加的传统模具或机械加工,就能够制造出各种形状复杂的原型或零件[10-12]。本文采用AuroraFM 软件与三维打印机结合,实现叶片模型的快速成型。

4.2 快速成型过程

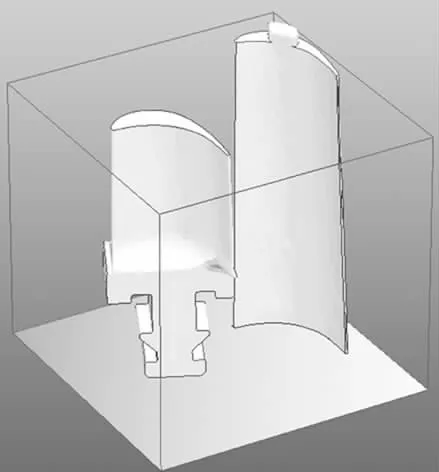

将建立好的模型转换成STL 格式输出。选择自动法向生成和三角形显示时,要注意它的三角公差,由于建立的模型表面在快速成型机中都是三角形片,所以设置的三角公差越小,会使得叶片表面的精度越高。初始化AuroraFM 软件和三维打印机后,将叶片导入快速成型系统,调整成型方向,对叶片进行分割、分层,如图5 所示。分层时选择合适的参数集,每层间隔0.2mm,系统将自动保存生成CLI 文件,该文件与STL文件在同一目录下。

图5 叶片的分割

合并后的模型正好处于工作台的中间。载入辅助支撑,叶片为扭曲复杂型面,选择预设支撑3 为“圆形”。还需手动将辅助支撑移动到模型附近,以便节省打印时间。启动打印模型命令,调整工作台高度,距离喷头1mm 左右。然后在调试对话框中记录下此时的高度,在此高度基础上增加1mm 左右作为工坐台成形高度。转入三维打印机部分进行堆积制造,最终成形的叶片如图6 所示。

图6 快速成型的叶片

5 结束语

本文是基于UG 的自由曲面造型功能进行叶片的三维几何建模。先把叶片原始数据文件进行处理,建立样条曲线,重构曲面,更加精确地反映出叶片的曲面形状,有利于叶片的实际应用。随后利用Aurora 快速成型系统对叶片模型进行分层处理,熔融沉积加工,有利于形象观察。所设计的工件大大减少了实际生产加工中的浪费,缩减了设计周期,降低了生产成本。

[1]刘金颂,张庆阳.反求工程技术研究[J].机械工程与自动化,2009(04):196 -197.

[2]李桂丽,李健,蒋建军.基于CMM 反求工程中的汽车轮毂设计[J].机械设计与制造,2012(10):15 -17.

[3]张文建,彭一男,李艳艳.基于CATIAV5 的汽轮机叶片的反求设计[J].汽轮机技术,2011(01):31 -32.

[4]彭燕军,王霜,彭小欧.UG、Imageware 在逆向工程三维模型重构中的应用研究[J]. 机械设计与制造,2011(05):85 -87.

[5]冯玮,余世浩,华林. 反求工程中基于UG 的几何建模技术的研究[J].组合机床与自动化加工技术,2005(12):27 -29.

[6]张彦南,张礼达,王旭,等.基于UG 的混流式水轮机叶片的实体建模[J].水力发电,2009(8):59 -60.

[7]庄伟娜,周来水,安鲁陵,等.基于UG 整体叶轮实体造型研究[J].中国制造业信息化,2008(5):35 -37.

[8]王强,成虹,王静.基于Imageware 的汽车后大梁反求设计[J].机械设计与制造,2012(11):241 -243.

[9]王锦红,郧建国.反求技术在搅拌机拌筒叶片三维建模中的应用[J].现代制造工程,2002(12):15 -17.

[10]李玉蓉.基于反求工程的快速成型技术应用[D]. 昆明理工大学,2011.

[11]梁迪,卢新永,文豪,等. 基于RP 原型的收音机外壳快速制模技术[J].模具制造,2012(5):11 -13.

[12]吴家福.基于UG 的快速逆向工程技术[J]. 现代机械,2011(3):19 -20.