基于ANSYS 的汽车悬架控制臂有限元分析

张海波,张瑞军,常 影

(东北电力大学 机械工程学院,吉林 吉林 132012)

0 引言

随着汽车工业技术的发展,悬架系统及其零部件的形式越趋复杂[1],汽车悬架控制臂作为汽车悬架系统的重要组成零件,其质量的好坏对汽车行驶的安全性至关重要[2]。

在实际工作状况下,汽车悬架控制臂经常会受到大小和方向不同的扭转力作用,随着受力次数的增加,汽车悬架控制臂的某些部位会出现疲劳破坏。而汽车悬架控制臂的强度及疲劳特性影响着汽车系统的可靠性[3]。因此,汽车悬架控制臂的疲劳寿命是设计中必须要考虑的一个重要因素。然而,用传统的解析法对汽车悬架控制臂所受的应力和疲劳强度情况进行分析时,解析误差太大[4]。本文结合汽车悬架控制臂的实际受载状况,利用ANSYS 疲劳分析模块对其加载求解。从而为汽车悬架控制臂后续的拓扑优化设计提供了充分的理论依据。

1 汽车悬架控制臂三维模型的建立

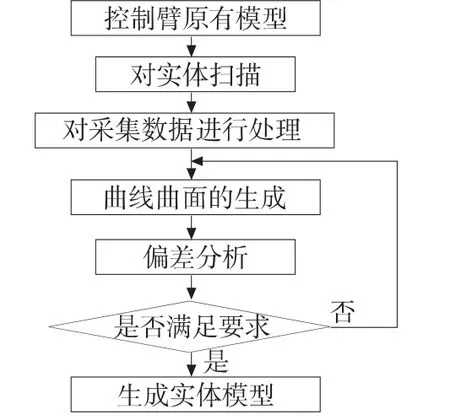

本文所研究的是汽车悬架控制臂,由于此零件的外廓形状不规则,建立准确的数学模型非常困难,且汽车悬架控制臂的曲面和曲线方程也很难建立,因此本文采用逆向工程技术获得此零件的三维几何模型。首先,用三维激光扫描仪对汽车悬架控制臂进行扫描,获取此零件的点云数据。其次,对获得的点云数据进行处理及偏差分析,直到获得高精度的点云数据。最后,将获得的点云数据导入CATIA 软件中,建立汽车悬架控制臂的三维模型。其中,具体汽车悬架控制臂逆向三维建模过程如图1 所示。

图1 汽车悬架控制臂的三维建模流程图

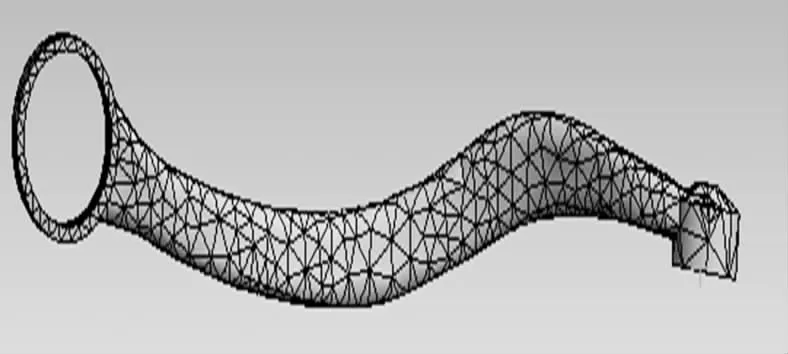

通过上述处理获得汽车悬架控制臂的三维模型如图2 所示。

图2 汽车悬架控制臂的三维模型

2 汽车悬架控制臂的载荷分析

在对汽车悬架控制臂构件进行有限元疲劳强度分析时,通常要根据构件的实际情况定义边界条件,包括施加的载荷和施加的固定约束[5]。在对汽车悬架控制臂进行强度分析时,此构件比较特殊,如图3 所示,在汽车行驶的过程中,汽车悬架控制臂始终绕着与副车架连接的内侧铰点摆动,是一个运动件。汽车悬架控制臂与衬套之间、衬套与螺栓之间为过盈配合,衬套通过芯部的螺栓固定在副车架上。

汽车悬架控制臂中衬套绕螺栓的设计扭转刚度为7N·m/deg,汽车悬架控制臂的长度为500mm,假设车轮上跳的最大高度为50mm,则衬套受到的扭矩的大小为50N·m,汽车悬架控制臂受到同样大小的反扭矩作用,但这个扭矩与实际工况下内侧铰点其它各平动方向的载荷相比是个很小的值,故对汽车悬架控制臂受力分析时可以认为控制臂的转动自由度不受限制。根据实际情况,对汽车悬架控制臂进行有限元分析时,在内侧铰点建立约束,限制其5 个自由度(不限制内铰点转动自由度),对外侧球铰点进行加载。

图3 汽车悬架控制臂连接图

3 ANSYS 对控制臂的疲劳分析

3.1 疲劳分析原理

疲劳是指结构在低于静强度极限的载荷重复作用下出现的疲劳断裂现象[6]。而根据国外的统计,机械零件的破坏50%~90%是疲劳破坏[7]。疲劳破坏通常有一些共同的特点:①断裂时无明显的宏观塑性变形,断裂前没有明显的预兆,是突然的破坏。②引起疲劳断裂的应力很低,常常低于静载荷时的屈服强度。③疲劳破坏能清楚地显示出裂纹的发生、扩展和最后断裂的三个组成部分。

3.2 几何模型的转换及导入

由于ANSYS 具有完善的数据接口,可以与许多三维CAD 软件共享数据[8],利用ANSYS 的数据转换接口,可以精确地将CAD 平台上生成的几何数据文件导入ANSYS 中。本文研究的汽车悬架控制臂没有具体的几何参数,是通过对原有的模型扫描、处理导入CATIA 软件中建立汽车悬架控制臂的三维模型,然后再导入ANSYS,将实体模型转化为有限元模型。

3.2.1 材料参数设置

本文所研究的汽车悬架控制臂材料为锻铝,该材料为LD10,属于塑性材料。该材料的弹性模量为E=7.48e+04MPa,泊松比L=0.35,密度为2820Kg/m3,屈服极限为240MPa,强度极限为370MPa。

3.2.2 汽车悬架控制臂的网格划分

在ANSYS 分析模块中,分析计算的是有限元模型而不是几何模型,所以需要对几何模型进行网格划分。有限元划分就是将连续体进行离散化,利用简化几何单元来近似逼近连续体,然后根据变形协调条件综合求解[9]。

本文中汽车悬架控制臂的形状比较复杂,且由图3 可以看出,汽车悬架控制臂的大部分受力在外侧球铰点处,考虑到实际工作中汽车悬架控制臂弯曲处及外侧球铰点处强度薄弱,故此处网格划分应密集一些,划分结果如图4 所示。

图4 汽车悬架控制臂的网格图

3.2.3 汽车悬架控制臂的强度分析

在对汽车悬架控制臂进行结构优化及疲劳特性分析时,必须对此零件的强度进行校核。只有强度满足设计要求时,整个汽车悬架系统的寿命及可靠性才有可能提高。在ANSYS 软件中,首先对汽车悬架控制臂中的内侧铰点和外侧球铰点作约束,限制X方向及Z方向的移动和转动。然后对此零件作应力分析,得到汽车悬架控制臂的应力分布图,如图5 所示。

图5 汽车悬架控制臂的应力图

在汽车系统中,汽车零件的安全系数一般为1.4~1.6[10],对于易损或重要零件还要乘以1.3~1.5 的特别系数,由此得最大安全系数为2.4。本文所研究的汽车悬架控制臂是涉及汽车行驶安全的重要零件,出于汽车安全的考虑,本研究选用最大安全系数s=2.4,汽车悬架控制臂的屈服极限σs=240MPa,则许用应力为:

由图5 汽车悬架控制臂的强度分析结果可以看出,此零件的最大应力为σmax=73.38MPa,小于其许用应力。所以此零件在极限静载荷作用下也能满足强度要求。因此从静力学的角度分析,该汽车悬架控制臂模型的符合设计要求,能够满足在实际使用中的安全性。

3.2.4 汽车悬架控制臂的疲劳分析

设计中要求汽车悬架控制臂在振幅为上下10mm,频率为0.7~15Hz[11]下至少要循环10 万次。本文利用ANSYS 软件对汽车悬架控制臂的疲劳强度进行定性分析,其分析结果如图6 中a,b,c 所示。

图6 汽车悬架控制臂疲劳分析结果

由图6 的分析结果可以看出,汽车悬架控制的最小寿命循环1.99e7次,超出了设计要求的循环次数。由雨流矩阵可以看出大多数是在低平均应力和低应力幅下的,且损伤矩阵中大多数分值是针对低应力和低应力幅的,但这些并不在危险位置造成最大的损伤,故此汽车悬架控制臂能够满足使用要求。

4 结论

从本文的研究可以得到以下结论:①汽车悬架控制臂的强度能够满足使用要求。②汽车悬架控制臂的疲劳循环次数满足设计中的要求。③针对汽车悬架控制臂材料的强度及疲劳特性可以利用ANSYS 软件进行快速的分析,降低了试验成本,有利于产品的进一步优化,缩短了企业开发新产品的周期。

[1]苏发,杨兰玉,牛曙光.汽车发动机连杆材料的现状及发展趋势[J].汽车工艺与材料,2007(7):7 -9.

[2]刘显玉.汽车发动机连杆的有限元分析[J]. 机电设备,2005,24(3):9 -11.

[3]蒋翠翠,上官文斌. 汽车悬架控制臂[J]. 现代零部件,2008(2):90 -92.

[4]黄民锋,江迎春.基于有限元汽车构建疲劳寿命分析[J].机械研究与应用,2008,21(2):57 -59.

[5]黄康,仰荣德. 基于ANSYA 汽车横向稳定杆疲劳分析[J].机械设计,2008(17):69 -7.

[6]李兵,何正嘉,陈雪峰.ANSYS Workbench 设计、仿真与优化[M].北京:清华大学出版社,2008.

[7]商跃进,王红. 有限元原理与ANSYS 实践[M]. 北京:清华大学出版社,2012.

[8]付大鹏,魏圣可.基于离心泵半开式叶轮的五轴数控加工技术研究[J].东北电力大学学报,2013,33(3):23 -26.

[9]张海波,黎甜,白贺.基于Cimatron E 的离心泵蜗壳数控加工技术研究[J].东北电力大学学报,2013,33(3)1-4.

[10]乐天聪. 某轿车悬架控制臂有限元分析与结构优化[D].长春:吉林大学,2009.

[11]高远,范健文,谭光兴.汽车悬架系统混沌运动的自适应反演滑模控制[J]. 中国机械工程,2013,24 (11):1531 -1536.