基体粗糙度和硬度对TiAlCN附着力的影响

张 勇, 党新安, 杨立军, 张泽辉, 李 林

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.咸阳恒信纺机器材有限公司, 陕西 咸阳 712000)

0 引言

近年来,表面沉积技术的应用越来越广,特别是多弧离子镀TiN、TiAlN涂层技术的应用非常广泛.多弧离子镀一般分为装饰镀和功能镀,但TiN膜在功能镀应用过程中存在着TiN涂层的高温抗氧化性能不强等缺点.人们便在TiN膜中添加Al,形成单相亚稳态(Ti,A1)N[1-4],能够显著提高薄膜的力学性能和高温抗氧化性能,从而延长工件在500 ℃时的使用寿命.

前期研究[5]表明,涂层在负偏压为-100 V,弧电流为50 A时,涂层结合力优良.TiAlCN涂层与基体之间的附着力的影响因素很多, 如TiN涂层的沉积工艺、材料的选择、基体粗糙度、基体硬度等.因此,本文主要研究负偏压为-100 V,弧电流为50 A时,不同基体粗糙度和基体硬度对涂层附着力的影响规律.

1 实验部分

1.1 实验预处理

1、2、3、4号基体热处理工艺:淬火(840 ℃,20 min)→回火(160 ℃,2 h),接着进行抛光.抛光后,其粗糙度Ra分别为0.35μm、0.14μm、0.08μm以及0.01μm.

5号样品热处理工艺:淬火(840 ℃,20 min)→回火(190 ℃,2 h)→570 HV;6号热处理工艺:淬火(840 ℃,20 min)→回火(160 ℃,2 h)→681 HV;7号热处理工艺:淬火(840 ℃,20 min)→回火(130 ℃,2 h)→750 HV;8号热处理工艺:淬火(840 ℃,20 min),不回火→835 HV.其中,5、6、7、8号基体粗糙度为0.08μm.

样品制备完后,采用化学液清洗、超声波清洗、清水冲洗、酒精清洗、然后烘干.

1.2 实验方法

实验在国产的HY9940-1B多弧离子镀膜机中进行.实验采用50∶50 的铝钛(原子分数百分比)合金靶.该设备炉内共装有10个圆形靶材.实验所用Ti靶的纯度为99.9%,氩气和氮气的纯度为99.999%.

TiAlCN薄膜沉积前,本底真空抽至9×10-3Pa,用大于-500 V偏压对样品进行离子轰击清洗5~6 min,去除样品表面的氧化物及吸附的污物;用铝钛靶打底5~6 min,保持真空度为4~5×10-2Pa;断掉氩气,通入氮气,氮气流量控制在110~140 sccm之间,沉积15~25 min,使真空度为4~5×10-1Pa,负偏压为-100 V,弧电流为50 A;同时通入氮气和乙炔气体,氮气流量控制在40 sccm,乙炔流量控制在160 sccm,沉积5 min,使真空度为4~5×10-1Pa,负偏压为-100 V,弧电流为50 A.

用电子探针测定薄膜的成分;用日立S-4800扫描电镜观察表面形貌;采用日本精工SPA400-SPI3800N 原子力显微镜观察膜的表面形貌和表面粗糙度,在轻敲模式下进行测试,通N2保护;用日本理学D/max2000PC X射线衍射仪确定薄膜的相组成和结构;用FM-700日立显微硬度计测量基体的显微硬度,加载时间为10 s,载荷为10 g,每个试样测5点取平均值;附着力采用WS-2005薄膜附着力自动划痕仪进行测试,划痕长度5 mm,划痕速率5 mm/min.

2 结果与讨论

2.1 薄膜的成分和相组织

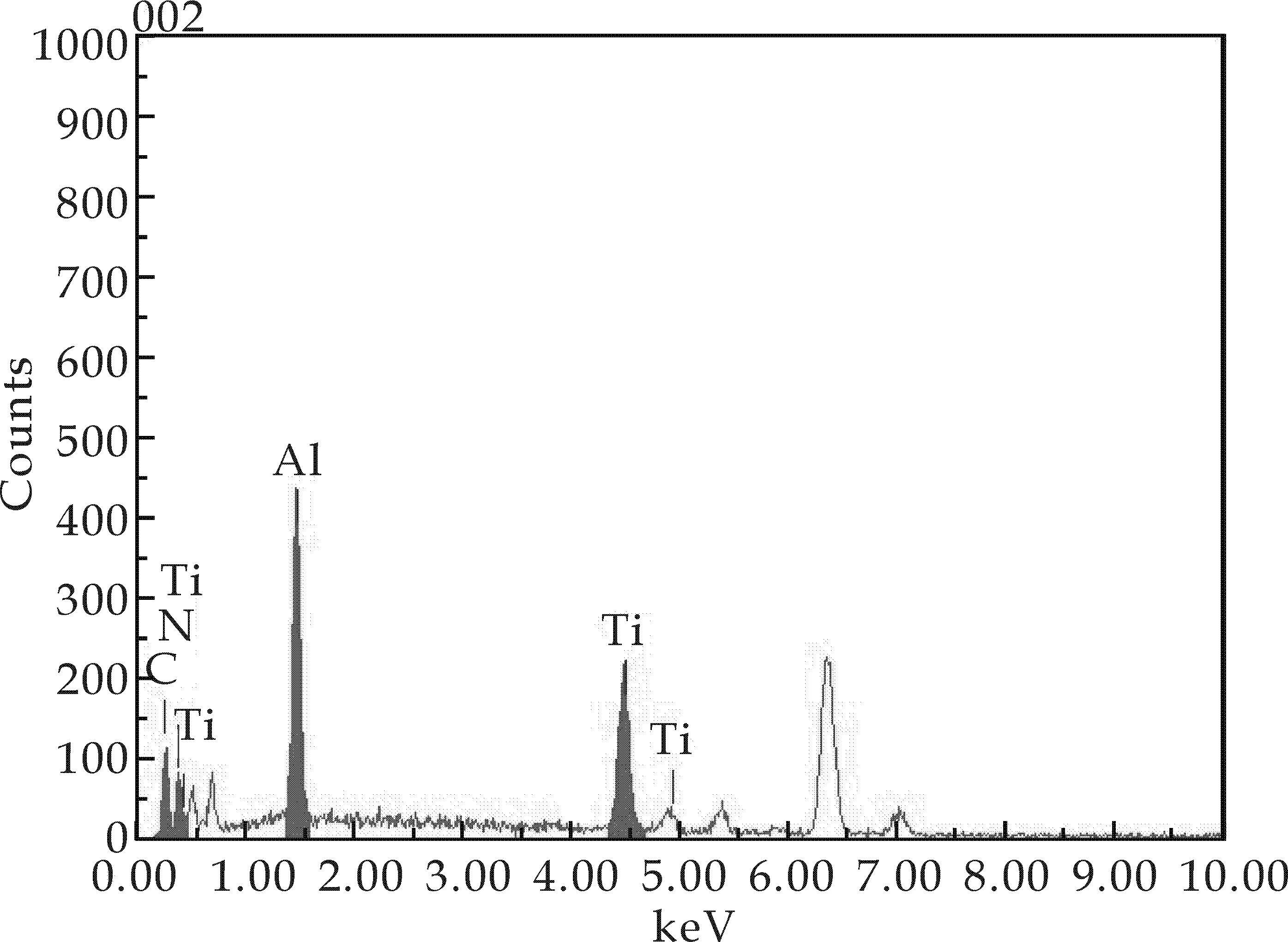

图1是涂层的能谱分析.由图1可知,薄膜成分主要为N、Al、Ti三种元素,可能含有C元素.图1中未标注的峰为基体的Fe、Cr等元素.用能谱分析测试了薄膜的C、N、Al、Ti含量,4号和8号样品的化学成分分别为Ti15.6Al19.4C30.6N34.5和Ti14.6Al17.8C31.3N36.3,它们的化学成分差不多.GCr15中C含量在0.95%~1.05%之间,EPMA测得C的原子数含量在30%~32%之间,可以确定涂层中一定含有C.基体中C含量非常少,忽略基体中的C,因此,4号和8号样品涂层的化学成分分别近似为Ti15.6Al19.4C30.6N34.5和Ti14.6Al17.8C31.3N36.3.

图1 涂层能谱分析

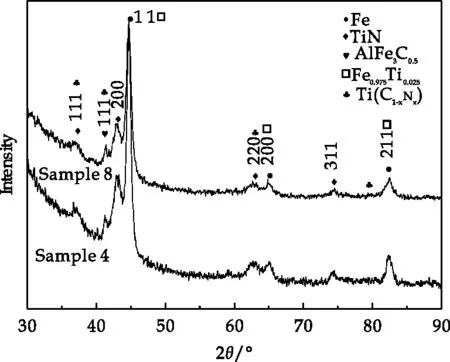

图2为样品4和8的XRD图.从图2中可以看出,沉积完成时的TiAlCN薄膜的晶体结构为fcc-TiN 结构,其晶体结构为(111)、(200)、(220)和(311)四个峰.TiN 晶体结构为类似NaCl面心立方结构,Ti原子构成面心立方,N原子位于面心立方的八面体间隙之中.Ti,Al 原子半径相差不大,RAl=0.143 nm,RTi= 0.146 nm,因此,Al 原子可能替换TiN晶格结构中的Ti原子,且TiN与(Ti0.5,Al0.5)N的晶体结构相近,晶格常数相近,XRD 谱线无法分辨[6],故仅以TiN的衍射峰表现出来.

另外,涂层中可能还有少量的AlFe3C0.5、Ti(C1-xNx)、Fe0.975Ti0.025固溶体.这是由于在清洗和打底时,高能量的铝离子和钛离子在高负偏压作用下轰击GCr15轴承钢表面,使基体表面温度升高,铝离子和钛离子渗透到基体中形成Fe0.975Ti0.025和AlFe3C0.5的固溶体,提高膜/基附着力,基体表面温度越高,离子渗透也就越容易;在TiN、TiAlN中掺入C原子以后,TiN和TiAlN晶格中的部分N原子可能被C原子取代,形成置换固溶体Ti(C1-xNx)和TiAlCN,因为C原子半径略微大于N原子半径,所以在C原子的局部区域会造成不对称的晶格畸变,硬度提高.

固溶现象在TiAlN和TiAlCN涂层中的研究已被多次报道[7-9].衍射图中没有AlN 相出现, 这是TiN 相优于AlN相而形成的缘故.这可由热力学计算得到证实, 形成TiN相和AlN相的标准自由焓分别为[10]:

ΔG°TiN=-671 600+185.8T

(1)

ΔG°AIN=-603 800+194.6T

(2)

假设沉积温度为175 ℃, 则ΔG°TiN= -588 331J; △G°AlN=-516 588J,可见TiN 形成所需自由焓比AlN的要低.因此,TiN优先形成.

图2 样品4和8的XRD图

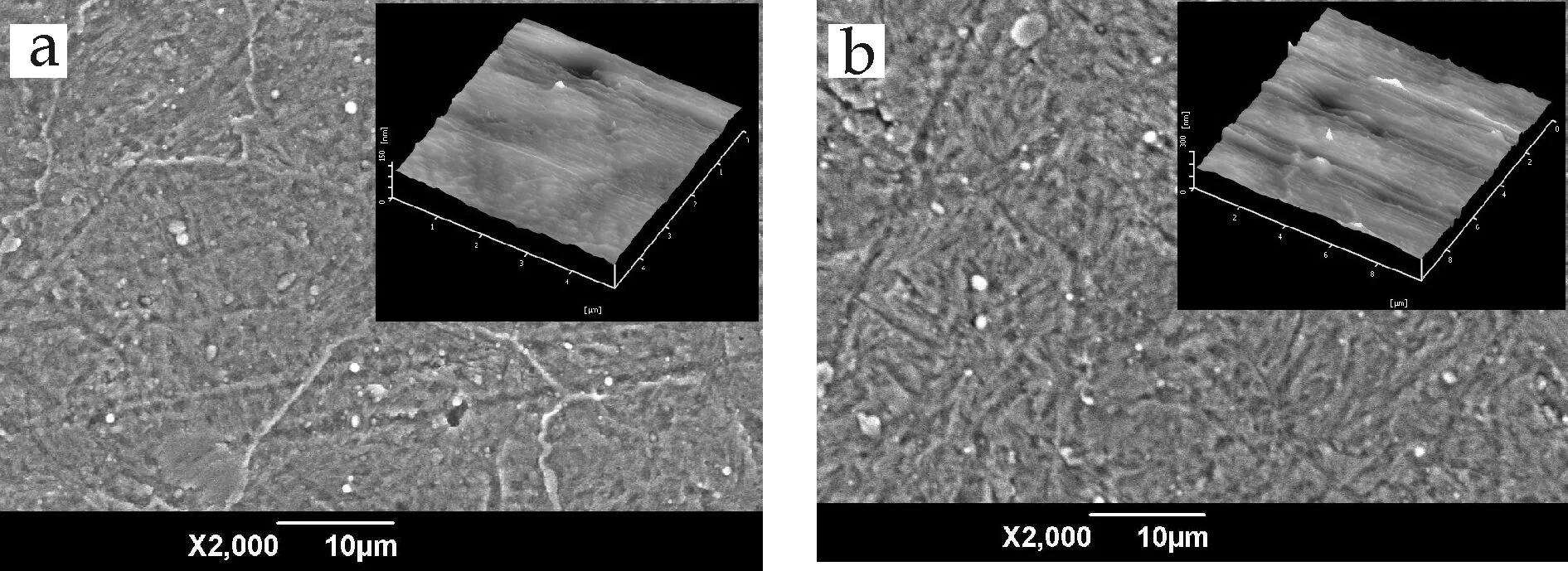

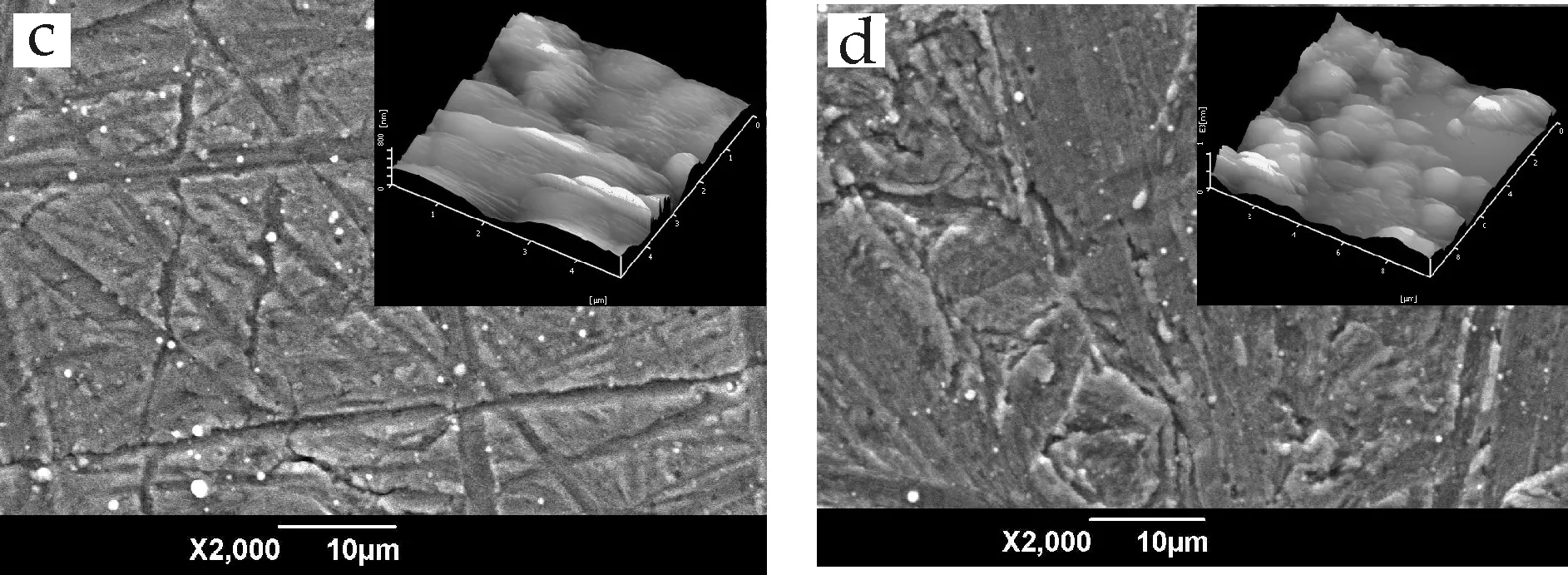

2.2 不同粗糙度基体表面形貌

图3为不同粗糙度基体沉积涂层后的表面形貌.图3(a)~3(d)中,基体粗糙度分别为0.01μm、0.08μm、0.14μm、0.35μm.镀膜后,涂层的粗糙度分别为3.51×101nm、5.53×101nm、8.42×101nm、1.05×102nm.随着基体粗糙度的增大,涂层表面越来越不平整,粗糙度也增大.涂层粗糙度增大是由基体粗糙度增大而引起的.图3(c)中一条条的沟槽是由于基体不平整引起的.图3(a)、3(b)、3(c)和3(d)中薄膜表面均有少量白色小颗粒,颗粒最大尺寸小于2μm.基体表面的平整性对涂层的影响很大,要想得到表面平整的涂层,基体必须平整.

(a) 粗糙度为0.01 μm (b) 粗糙度为0.08 μm

(c) 粗糙度为0.14 μm (d) 粗糙度为0.35 μm图3 不同粗糙度基体表面形貌

2.3 不同硬度和粗糙度的基体对附着力的影响

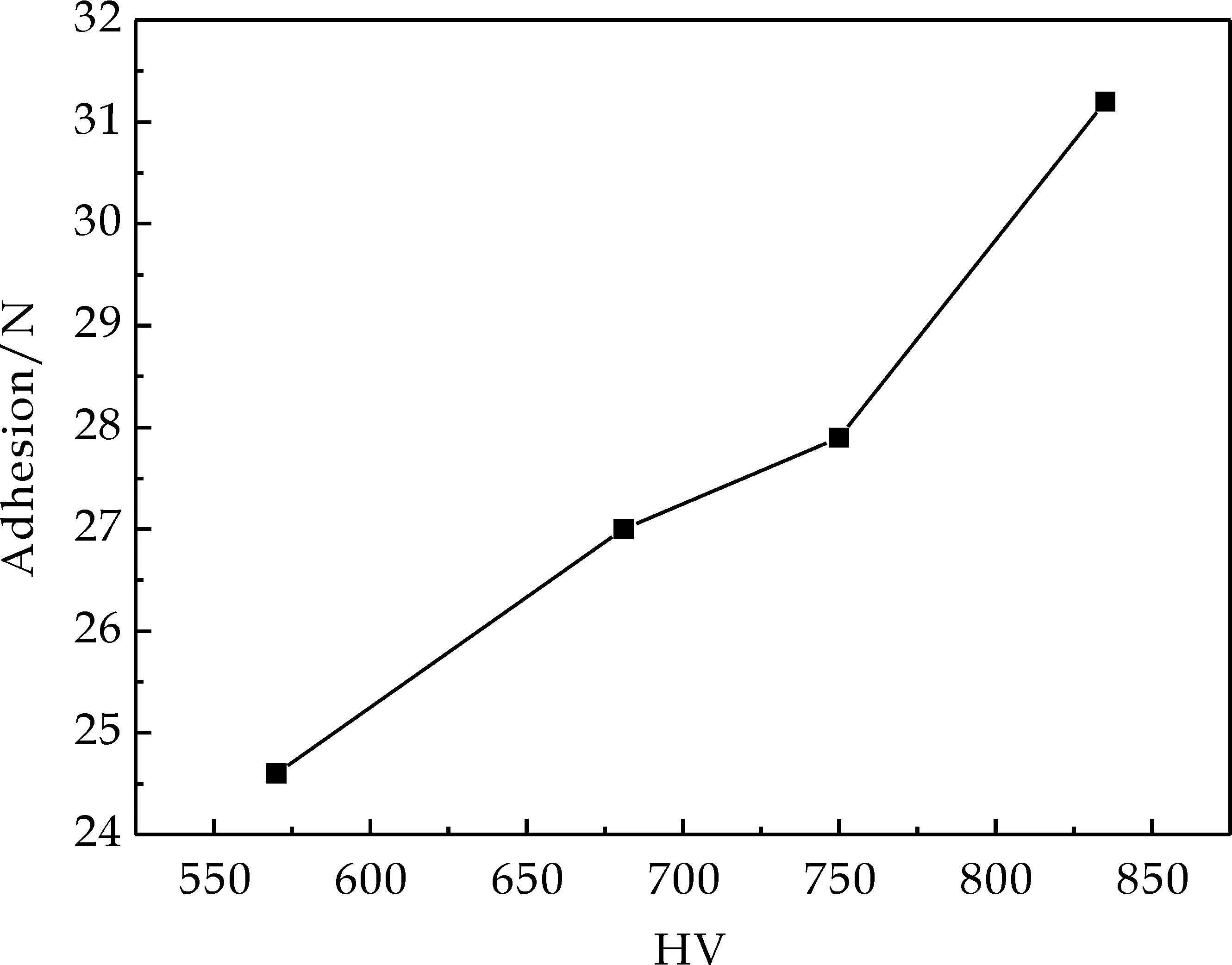

图4为基体硬度和附着力的关系曲线.由图4可知,将GCr15钢处理成不同硬度,然后沉积涂层.基体硬度越高,涂层附着力越大,基体与涂层结合越紧密.其原因可能是基体硬度高,对TiAlCN涂层有较强的支撑作用,使基体与涂层的附着力好.基体硬度低,在载荷的作用下,涂层容易发生变形和开裂,甚至是剥落,从而使附着力下降.

图4 硬度与附着力关系曲线

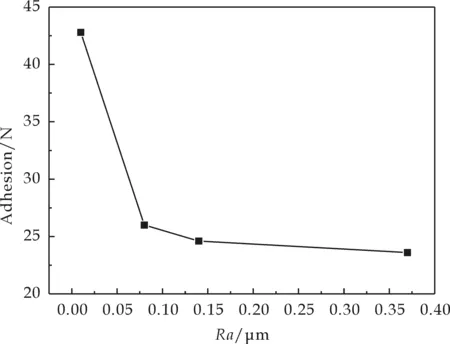

图5为基体粗糙度与附着力的关系曲线.由图5可知,随着粗糙度的升高,基体与薄膜的附着力逐渐减小,这与Yamamoto Reo等人的研究结果是一致的[11].在粗糙度从0.01μm到0.08μm之间时,附着力下降的速度较快;在0.084μm之后,下降逐渐趋于平缓.

附着力下降的原因有两点:(1)表面粗糙度增加时, 离子沉积时会因阴影效应及磨痕沟槽的污物难以清除干净而使膜疏松.抛光的基体表面光亮清洁,有利于涂层与基体间的相互作用,有利于外延生长,从而使附着力明显提高[12];(2)基体粗糙度大,会使得在铝钛打底层与基体的结合界面存在比较多的缺陷或者是会产生空隙,使得基体与薄膜不能紧密结合.膜层附着力是膜层性能中最重要的指标,膜层硬度高、附着力好,其性能就更佳,才能更显著地提高钢领的使用寿命.因此,在实际应用中,要尽量使基体材料在沉积温度下保持高的硬度以提高涂层质量.

图5 粗糙度与附着力关系曲线

3 结论

(1)基体平整性好,制备的涂层越平整.本实验中基体表面粗糙度越小,涂层与基体的结合力越高,基体表面粗糙度以抛光为佳.

(2)同一基体材料硬度不同时,则TiAlCN涂层与基体的结合力不同.基体硬度越大,TiAlCN涂层与基体的结合越好.因此,在实际应用中,要尽量使基体材料在沉积温度下保持高的硬度以提高涂层质量.

涂层中可能还有少量的AlFe3C0.5、Ti(C1-xNx)、Fe0.975Ti0.025固溶体.这是由于在清洗和打底时,铝离子和钛离子渗透到基体中形成Fe0.975Ti0.025和AlFe3C0.5的固溶体,提高膜/基附着力.

(3)TiAlCN涂层的结构中没有出现AlN相,这是TiN相优于AlN相而形成的缘故.

[1] 胡志杰,严 鹏,李争显.钛合金表面电弧离子镀TiAlN 涂层的组织与抗氧化性能[J].陕西科技大学学报,2008,25(3):72-74.

[2] Von Riehthofen A,Cremer R,Witthaut M,et al.Composition,binding states, structure, and morphology of the corrosion layer of an oxidized Ti0.46Al0.54N film[J].Thin Solid Films,1998,312(1):190-194.

[3] Wuther R,Yeung W Y,Phillips M K,et al.Study on d.c.magnetron sputter deposition of titanium aluminum nitride thin films:Effect of aluminum content on coating[J].Thin So1id Films,1996,290:339-342.

[4] Kester D J,Messier R.Macro-effeets of resputtering due to negative ion bombardment of growing thin films[J].Journal of Materials Research,1993,8(8):1 928-1 937.

[5] 杨立军,张泽辉,党新安,等.钢领表面电弧离子镀TiAlCN薄膜[J].中国表面工程,2013,26(2):51-55.

[6] Yamamoto R,Takeda Y,Yokoyama H,et al.Effect of film construction on melting point and adhesion strength o f Sn-Au-Bi multilayered lead-free solder[J].Journal of the Japan Institute of Metals,2004,68(10):908-912.

[7] Paldey S,Deevi S C.Single layer and multilayer wear resistant coatings of (Ti,Al)N:a review[J].Materials Science and Engineering A,2003,342(1):58-79.

[8] Lackner J M,Waldhauser W,Ebner R,et al.Room temperature pulsed laser deposited (Ti,Al) CxN1-xcoatings-chemical,structural,mechanical and tribological properties[J].Thin Solid Films,2004,468(1-2):125-133.

[9] Stueber M,Albers U,Leiste H,et al.Multifunctional nanolaminated PVD coatings in the system Ti-Al-N-C by combination of metastable fcc phases and nanocomposite microstructures[J].Surface and Coatings Technology,2006,200(22):6 162-6 171.

[10] 孙 伟,朱小清.多弧离子镀TiN涂层结合力的影响因素[J].材料保护,33(8):31-32.

[11] 张德元,邓 鸣,彭文屹,等.多弧离子镀(TiXAlY)N系超硬薄膜中Al的作用[J].材料科学与工程,1997,15(2):61-64.

[12] 程兰征,韩世纲.物理化学[M].上海:上海科学技术出版社,1981:278-281.