钛粉SLM成型特性的研究

党新安, 张晓博, 杨立军, 段亮亮

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

SLM成型过程是一个金属粉末快速熔化快速冷却凝固的过程.其之所以能够成型主要取决于熔融金属液对基板及固态金属的润湿性[1-3].金属液的润湿性受成形气氛、金属液的化学成分、冷却速度及固态金属表面粗糙度等条件的影响[4-7].本文着重研究成形工艺对Ti粉SLM成形特性的影响.对Ti粉进行单道扫描实验可以研究因激光作用于粉末时间长短不同而形成的成型轨迹,确定激光功率P、扫描速度V的工艺范围.单层扫描实验可以证明不同工艺参数对工件表面粗糙度的影响,通过分析表面形貌可以确定工艺参数中的扫描方式(策略)、扫描间距[8,9].块体成形实验可以优化铺粉层厚.

1 实验材料及设备

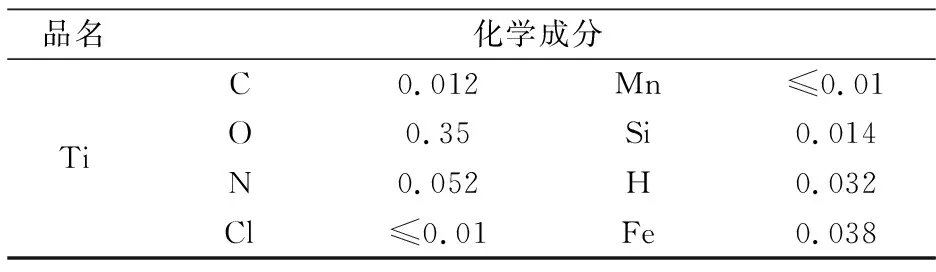

钛粉采用的钛合金粉末具有强度高、质地轻、抗腐蚀性良好等特点.实验材料选用宝鸡市英耐特医用钛有限公司提供的300目气雾法制备的Ti粉末,平均粒径为48μm.表1为Ti粉末的化学成分表.

表1 钛粉末化学成分

实验设备采用华中科技大学HRPM-ⅡA快速成型系统,系统主要包括光纤激光器、三维振镜扫描系统,密闭成型室(工作缸、送粉缸和铺粉装置等),控制系统、工艺软件、真空泵、测氧仪和机身机壳等,可实现无人看管式自动工作,铺粉厚度0.02~0.3 mm连续可调,软件自动切片,气氛保护效果良好.

2 实验过程

在加工前,调试设备并将成型室抽真空,充保护气,使成型室中的氧含量低于1.5%.采用控制变量法分别研究激光功率、扫描速度对单道扫描轨迹的影响;分别采用不同的扫描方式和不同的扫描间距进行单层实验;最后采用不同的铺粉层厚进行块体成型实验.用金相显微镜观察、分析各实验得到熔道、单层及块体的微观形貌,分析块体样品的致密度.

3 实验结果与讨论

3.1 单道扫描实验

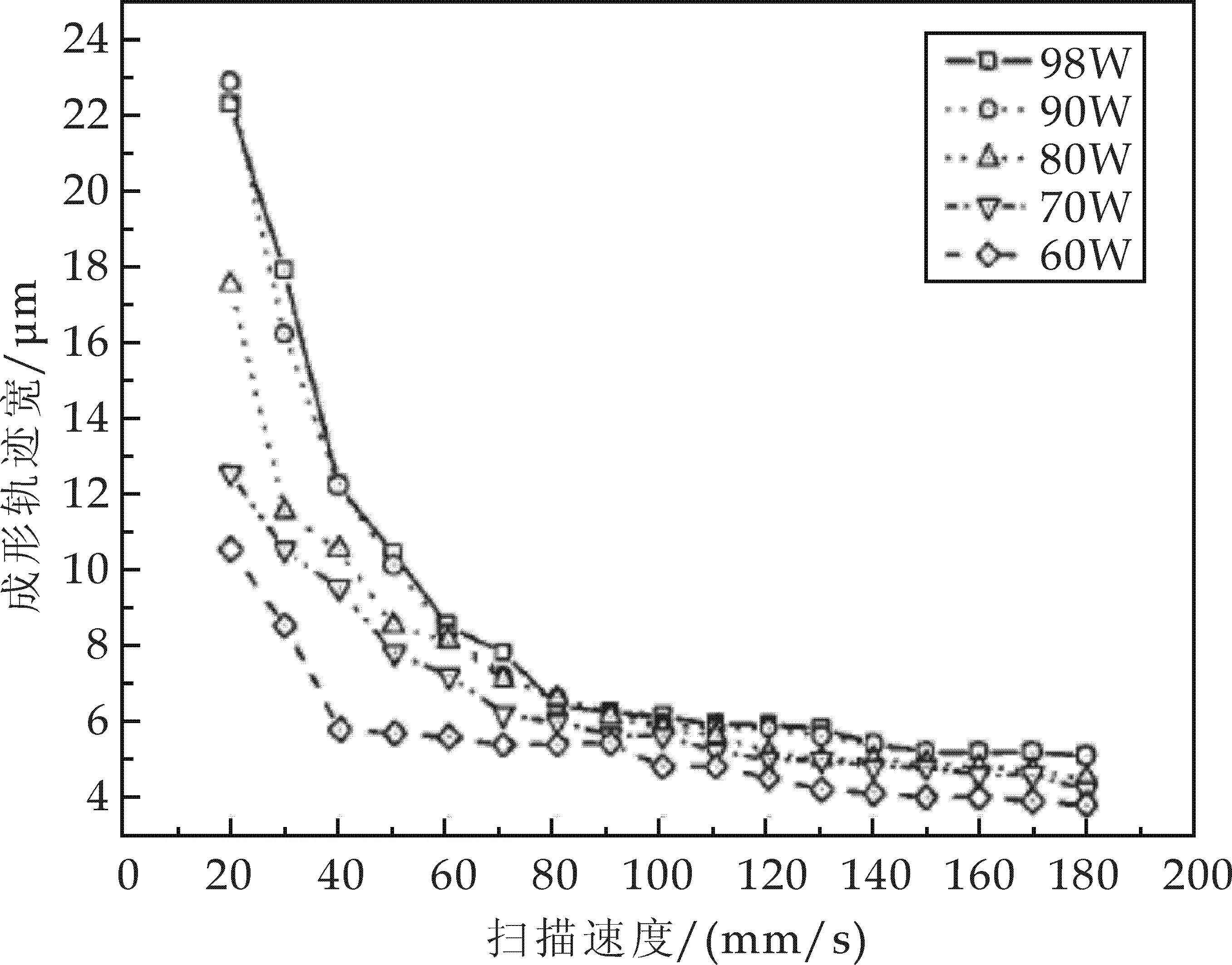

单道扫描成型实验主要针对基板和金属粉末,可以验证激光功率密度是否满足实验要求,确定工艺参数对熔池宽度、深度的影响.实验结果如图1所示.结果表明:在相同的扫描速度下,激光功率越大成型轨迹的宽度越大;在相同的激光功率下,扫描轨迹宽度与扫描速度成反比.熔池的产生主要是利用激光的热效应,激光功率越小,扫描速度越大,则激光与粉床的作用时间越短,吸收能量熔化的粉末量就越少,因此成型轨迹宽度越小.从图1还可以看出当扫描速度小于80 mm/s时,熔道宽度随激光功率的变化而变化比较明显,说明在这个范围内激光功率是影响熔道宽度的主要因素.当扫描速度大于80 mm/s时熔道宽度的变化受功率和速度变化的影响较小.从能量角度上讲,功率和速度可以定义为“线能量密度(E1)”:E1=P/V,其中P为激光功率、V为激光扫描速度.

图1 不同功率和扫描速度下的成型轨迹宽度

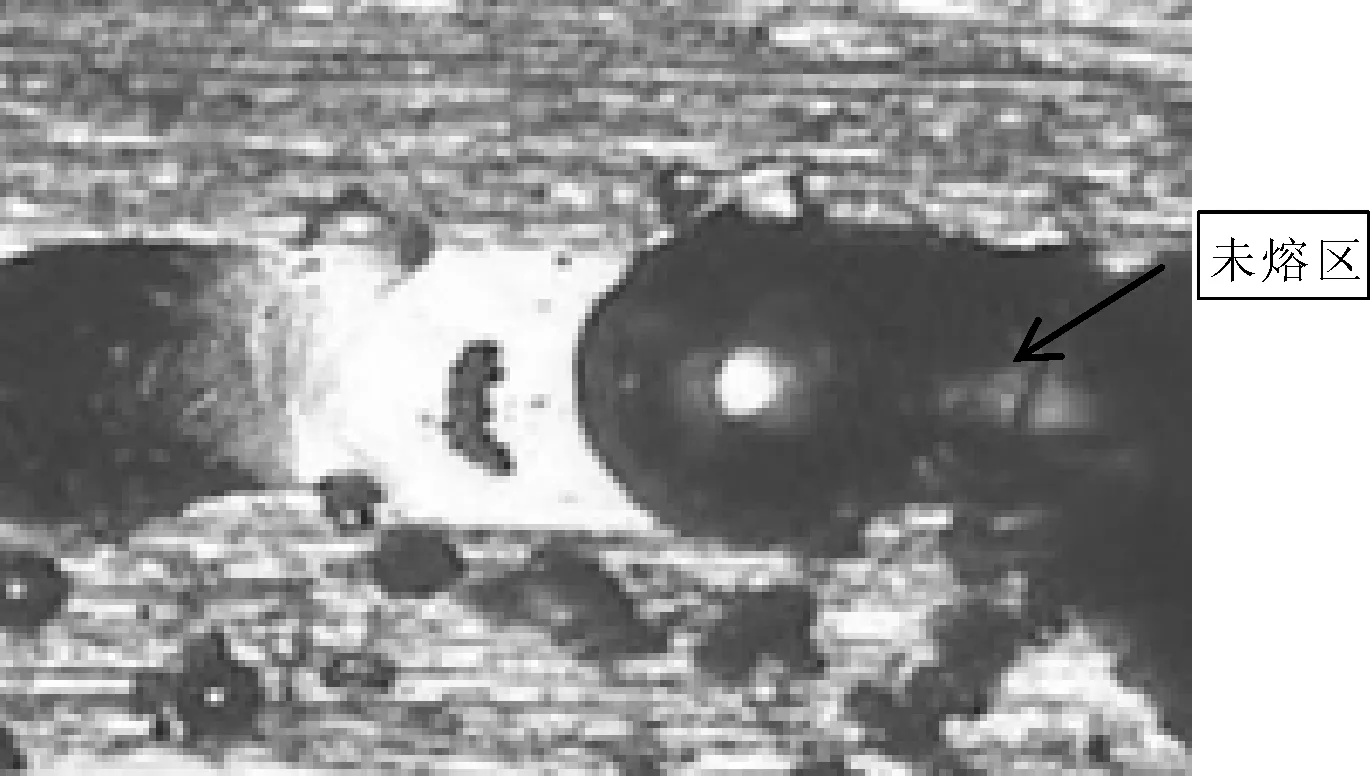

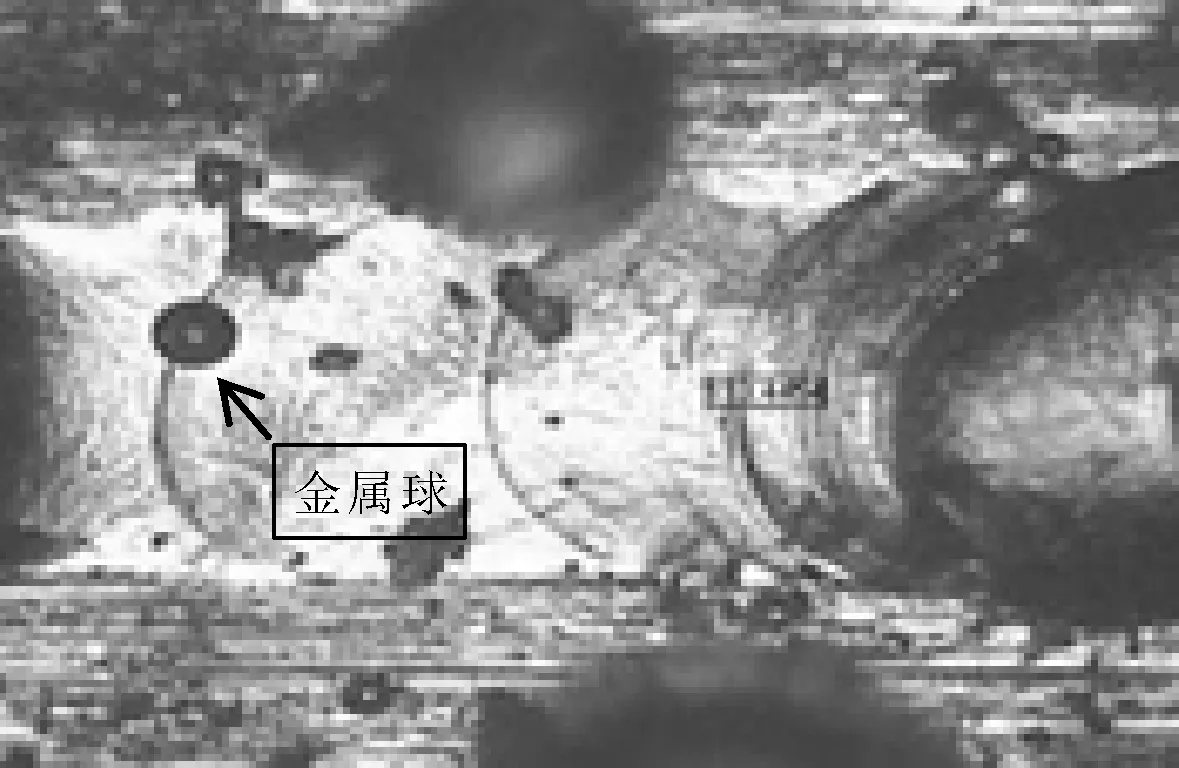

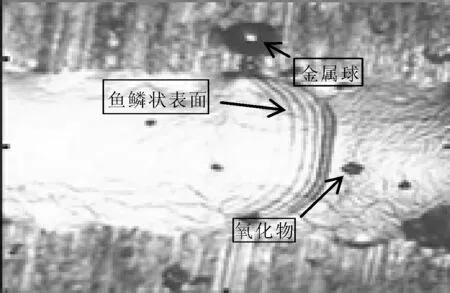

本次实验重点研究了不同功率和不同扫描速度对Ti粉的单道成型轨迹的影响.研究得知SLM成型过程中最佳铺粉厚度范围为50~120μm,本实验采用的铺粉厚度为70μm.图2是扫描速度为50 mm/s,激光功率在60 W、80 W、98 W时所得的单道扫描熔道图.从图2可看出,随着激光功率的增加,扫描轨迹的特征逐渐由非连续直线型向连续直线型过渡,扫描熔道的宽度也在增加.在激光功率为60 W、80 W时,由于能量密度较小,熔池温度较低,激光未能穿透粉末层厚将其完全熔化,金属液润湿性很差.同时,由于液态金属表面张力的吸附作用导致熔道周围未熔化的金属粉末被吸附至熔池产生球化反应,严重影响了成形轨迹的形貌及表面质量[10].当激光功率增大到98 W时,扫描轨迹光滑连续且熔道宽度有所增加,在中间部位还出现了鱼鳞状表面.证明在该组工艺参数条件下金属粉末熔化比较充分,润湿性相对较好.但是在熔道上仍可以看见细小的黑色金属球,这可能是在实验过程中高温液态金属氧化所致.另外,在熔池周围还存在少量黑色金属球,这是因为在成形过程中,熔池与其周围存在温度梯度产生表面张力梯度和对流导致金属液表面波动,当波长超过一定范围后,就会隔断金属液形成金属小球.通过以上实验可知,在SLM成型过程中适当的提高设备的输入功率有助于获得连续、平直光滑且润湿性良好宽度较大的熔道.

(a) 60W 50 mm/s

(b) 80W 50 mm/s

(c) 98W 50 mm/s图2 不同功率的扫描线

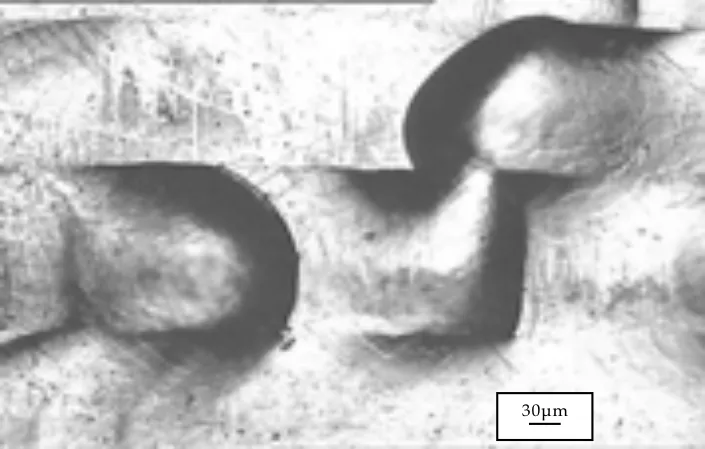

图3是保持激光功率为100 W,扫描速度分别为20 mm/s、50 mm/s、200 mm/s时,所获得的单道扫描熔道图.由图可知,熔道宽度随扫描速度的上升而减小,在速度较高时,扫描线几乎断裂.有研究表明当扫描速度增大到一定值时扫描线将变为孤立、断续的金属小球[6].在扫描速度为20 mm/s时,由于激光光斑在粉末上停留的时间较长,熔池能够通过金属液表面张力将扫描线两边的粉末吸附进来并熔化,所以得到的金属液较多,熔池的深度、宽度较大,并且熔道平直光滑.在扫描速度增加到50 mm/s时,由于熔池温度有所降低,能够熔化和吸附的金属粉末都有所减少,得到的液相量减少,熔道虽然平直连续但宽度下降.熔道表面由于吸附了金属粉末但是未被熔化,所以呈黑色.当扫描速度为200 mm/s时,由于扫描速度过快,激光线能量小,熔道周围的热影响区小,激光能量只能熔化接近光斑中心的金属粉末,而处于光斑边缘及熔池周围的粉末则不能被熔化也不能被吸附进熔池,因此熔池宽度小于光斑直径,深度较浅,此时金属液的润湿性最差.扫描速度过小会导致熔池温度过高而使金属液过烧,同样影响成型质量.所以成形过程中的扫描速度不宜小于10 mm/s.

(a) 100W 20 mm/s

(b) 100W 50 mm/s

(C) 100W 200 mm/s图3 不同扫描速度的扫描线

3.2 单层扫描实验

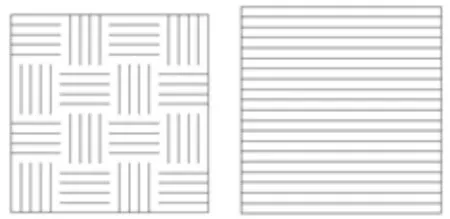

3.2.1 扫描路径

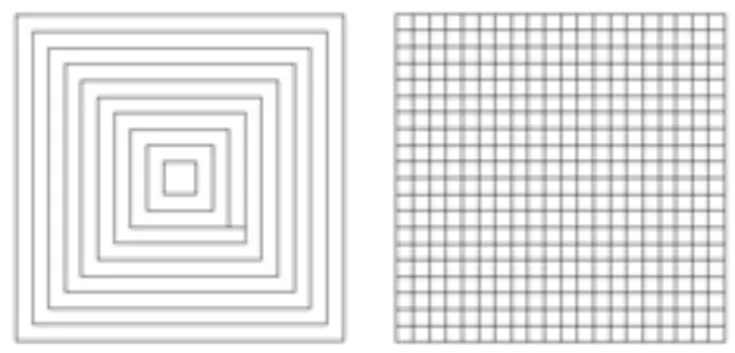

扫描路径是SLM成形工艺的关键因素之一,其选择影响成型过程中工件的致密度,对单层表面形貌质量有很大影响[11].在HRPM-ⅡA型快速成型系统的扫描路径生成软件中,主要有以下几种扫描方式:分区扫描、分块变向扫描、内外螺旋扫描、跳转变向扫描.扫描方式可以设置SLM成型过程中加工面的扫描路线.图4(a)是分块变向扫描方式示意图,分块变向是将扫描平面划分成数个小区域,采用化整为零的方式进行加工,相邻区域的扫描方向互相垂直.这种扫描方式比较适合制造大面积制件.分区扫描方式则是相邻成形层的扫描方式互相垂直,若第一层采用图4(b)所示方向进行扫描,与其相邻的下一层则要采用与其相垂直的方向进行扫描.图4(c)是内外螺旋扫描方式示意图,内外螺旋是从成型面中心开始按照由内向外的顺序不断向外扫描.跳转变向扫描方式是激光对每层扫描两次,第一次是沿一个方向快速扫描,后一次则采用与前一次垂直的方向进行扫描,整个扫描路径呈现出交织状.本实验分别研究了这4种扫描方式对单层成型面质量的影响,结果如图5所示.

(a) 分块变向 (b) 分区扫描

(c) 内外螺旋扫描 (d) 跳转变向 图4 不同扫描方式示意图

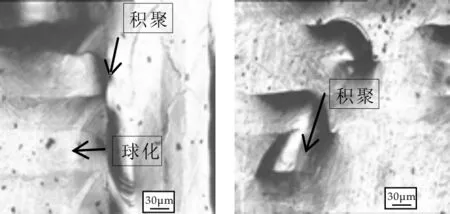

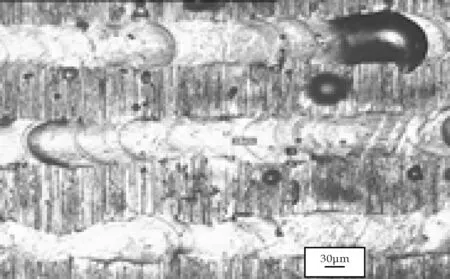

图5为不同扫描方式成型的单层形貌图,成型参数为P=95 W,V=30 mm/s,s=0.05 mm.分块变向扫描成型的单层形貌在每个分割的小区域内部的各个熔道连续、均匀、平整,成型质量很好,但在两相邻区域的搭接处出现了熔体的堆聚现象以及球化现象,如图5(a)所示.这是由于成型过程中要获得完整连续的平面,相邻区域必须有一定的搭接,此时激光对各个区域扫描时,会对邻近的已成型区域进行二次熔化,使得液相重新铺展两区域边缘的金属液堆积造成的.图5(b)为分区扫描单层形貌图,其表面形貌质量比较好,熔道搭接率小,基本无球化效应,但是在扫描线相交的地方出现了熔体积聚现象.图5(c)为内外螺旋扫描方式成型结果,由于在扫描开始时激光轨迹运动角度比较小易形成死角在中心处出现未扫描区域,所以单层形貌比较差,层表面有球化现象,并有许多飞溅的未熔化的粉末.从图5(d)中可以观察到,跳转变向扫描中由于激光对每层都进行了两次扫描,而且扫描方向垂直,扫描线为交织状,所以成型面比较充实.

(a) 分块变向扫描 (b) 分区变向扫描

(c) 内外螺旋扫描 (d) 跳转变向扫描图5 不同扫描方式的单层形貌

3.2.2 钛粉单层扫描成形

优化单道扫描工艺参数获得细而平直的扫描熔道,调节扫描间距使扫描熔道相互搭接即可以得到连续的单层形貌.本次实验分别研究了不同的扫描间距在相同的扫描方式和不同的扫描速度、激光功率条件下对单层扫描表面形貌的影响规律.

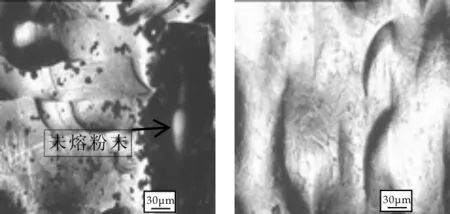

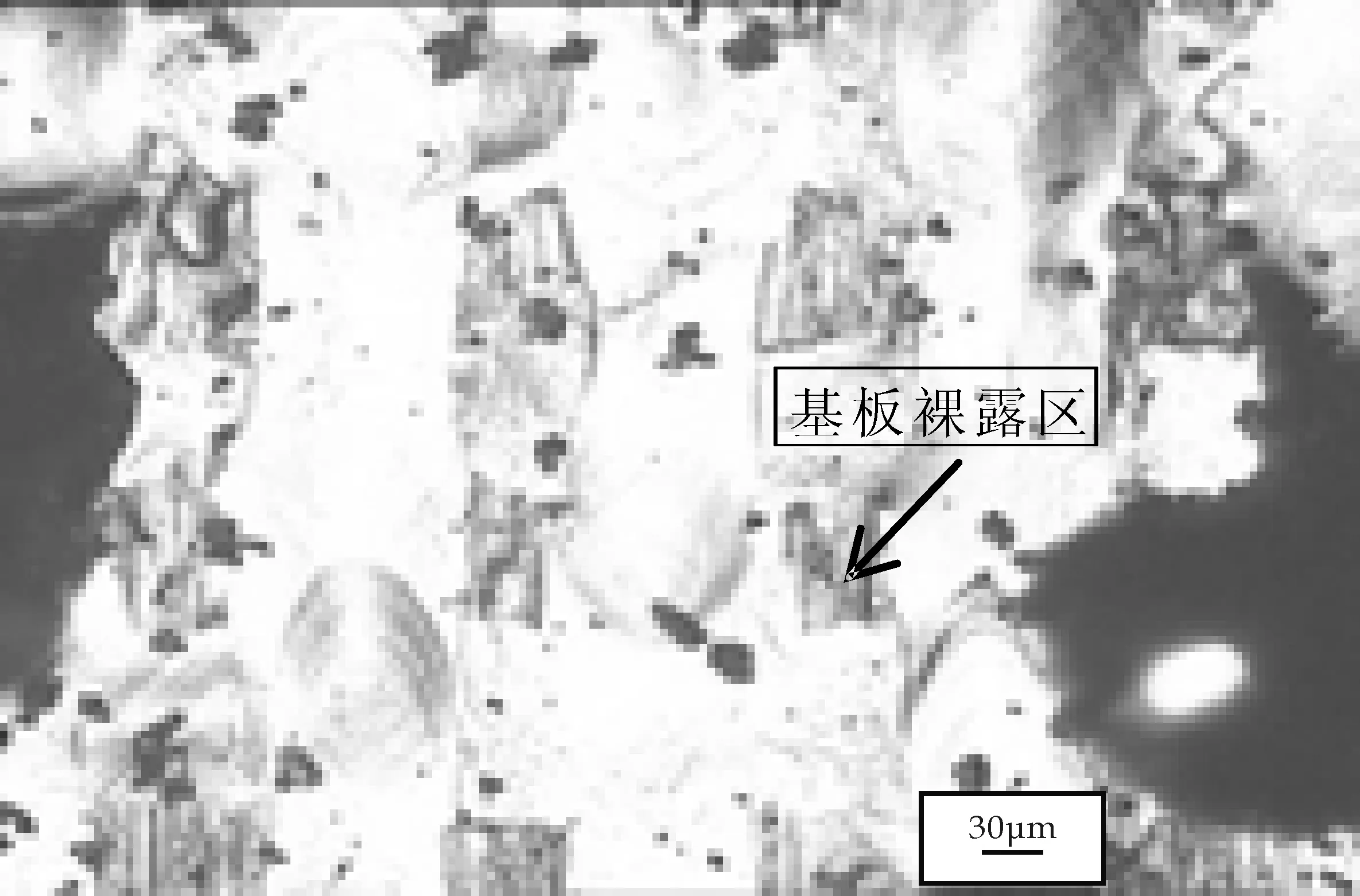

图6为采用跳转变向扫描方式,在扫描间距不同时的单层成形表面形貌图.图6(a)的扫描间距小,搭接率比较大,约为0.8,熔道表面高低不平,有积聚现象,在下一层烧结时会导致铺粉层厚不均,导致球化现象产生.图6(b)的搭接率适中,约为0.45,相邻熔道的搭接情况比较好,整个熔道层平整,沟壑浅,这对后续烧结很有利,制件的致密度会比较高.图6(c)搭接率过小,约为0.1,图中相邻熔道间有些区域没有搭接,还存在基板裸露区域,在后续加工过程中未熔化的粉末会被夹杂在工件中,而且会产生大量孔隙,导致制件力学性能下降.

(a) s=0.03 mm

(b) s=0.08 mm

(c) s=0.12 mm图6 不同扫描间距的表面形貌

(a) V=20 mm/s

(b) V=80 mm/s

(c) V=160 mm/s图7 不同扫描速度的表面形貌

图7所示为跳转变向扫描方式,激光功率P=80 W、扫描间距s=0.1 mm时,不同扫描速度成形的单层表面形貌情况图.随扫描速度的增加,熔道宽度明显减小,速度为20 mm/s时,熔道宽度大于扫描间距,相邻熔道可以搭接在一起,成形表面比较光滑平整.当速度达到80 mm/s时,熔道质量明显下降并且在扫描轨迹上出现未被融化的金属粉末,球化现象也增多.当速度达到160 mm/s时,熔道宽度小于扫描间距,相邻熔道无法搭接在一起,导致基板裸露出来根本无法成形.

图8为跳转变向扫描,扫描间距s=0.1 mm、扫描速度V=50 mm/s、激光功率分别为50 W、80 W和100 W时,成形的单层表面形貌情况图.在50 W和80 W时,能量输入不足,熔道宽度和深度较小,相邻熔道没有搭接加工过程根本无法顺利进行.在100 W时,能量输入提高,熔道变宽,相邻熔道能有效搭接熔道质量明显提高,可以保证后续加工连续进行.

(a) P=50 W V=50 mm/s

(b) P=80 W V=50 mm/s

(c) P=100 W V=50 mm/s图8 不同激光功率的表面形貌

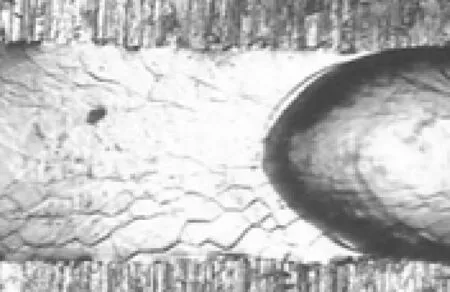

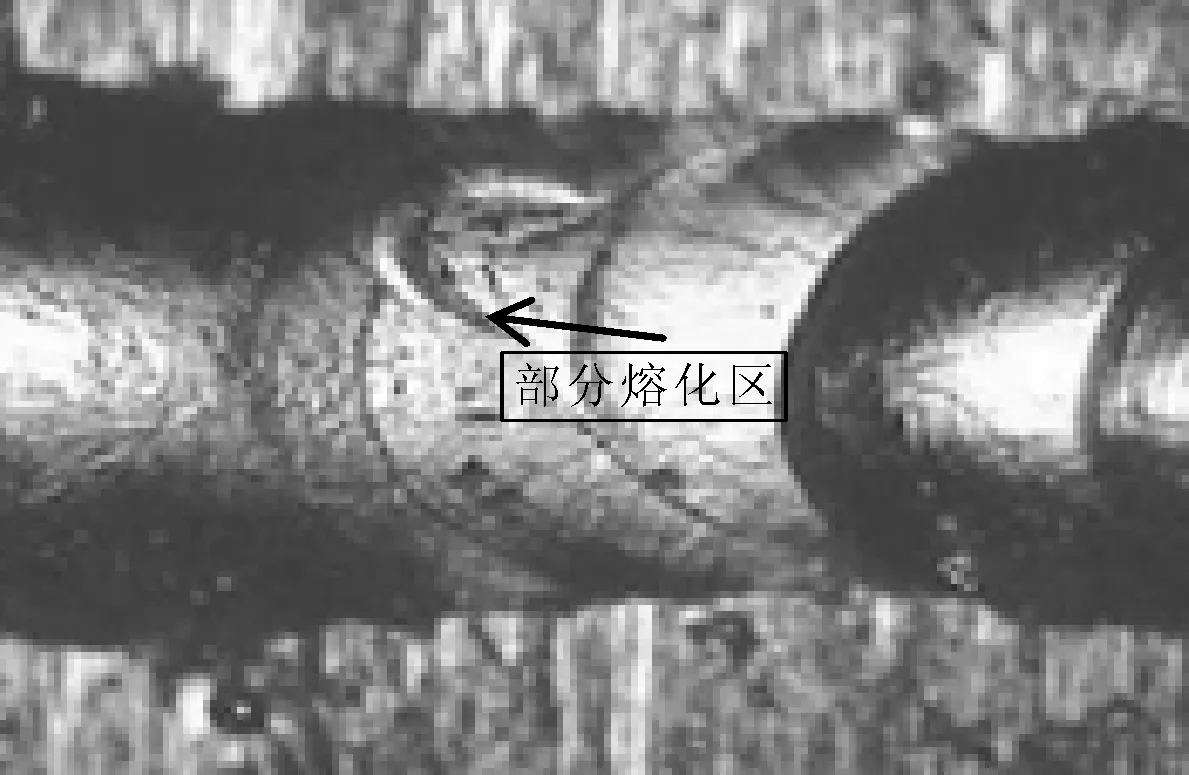

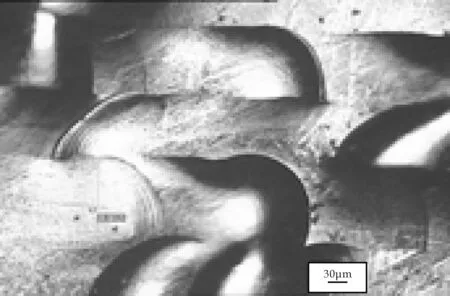

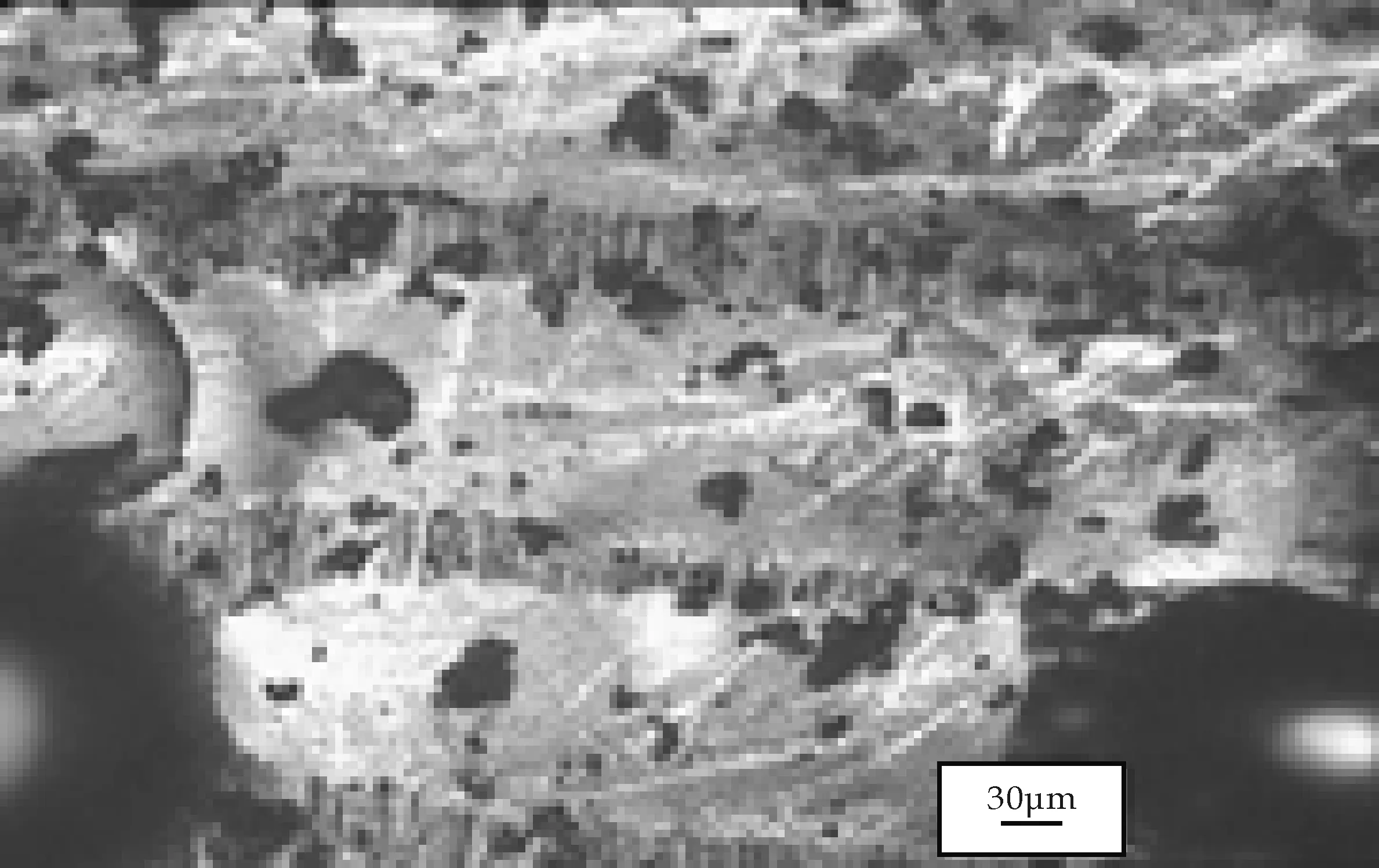

3.3 块体成形实验

本次实验采用块体成形实验以研究粉层厚度(即铺粉层厚)对SLM成形质量的影响,主要考察不同粉层厚度下SLM成形件的致密度.成形件的致密度是SLM工艺的重要指标,对工件机械性能影响很大.有研究表明,铺粉厚度至少应该大于粉末的最大粒径.本次实验选用的纯钛粉末的粒度为300目,平均粒径48μm,因此选定铺粉层厚为0.07 mm、0.1 mm和0.15 mm,扫描方式为跳转变向扫描[12-14].

表2 不同粉层厚度的致密度

4 结束语

本文根据单道扫描、单层扫描和块体成型实验研究了纯钛粉末的SLM成型特性,得到的最佳工艺参数范围为,激光功率:80~100 W;扫描速度:10~40 mm/s;扫描方式:跳转变向;扫描间距:0.09~0.12 mm;扫描层厚:0.05~0.1 mm.单道实验结果表明当能量输入足以连续成型扫描线时,随激光功率的增加和扫描速度的减小,扫描熔道的宽度和高度会增加.单层扫描实验表明扫描间距直接影响着熔道搭接率,单层成型质量受功率、扫描速度和扫描间距的共同影响,不同宽度的熔道需要采用不同的搭接率才能获得紧密搭接的成型面.块体成型实验表明随着粉层厚度的增大或扫描间距增加,成型件致密度在下降.

[1] 王 迪.选区激光熔化成型不锈钢零件特性与工艺研究[D].广州:华南理工大学,2011.

[2] 孙婷婷.个性化舌侧矫治托槽的选区激光熔化直接成型工艺的研究[D].广州:华南理工大学,2010.

[3] 姜 炜.不锈钢选择性激光熔化成型质量影响因素研究[D].武汉:华中科技大学,2009.

[4] 潘琰峰.316不锈钢金属粉末的选择性激光烧结成形研究[D].南京:南京航空航天大学,2005.

[5] 章文献.选择性激光熔化快速成形关键技术研究[D].武汉:华中科技大学,2008.

[6] 李瑞迪.金属粉末选择性激光熔化成形的关键基础问题研究[D].武汉:华中科技大学,2010.

[7] 钱 波.快速成形制造关键工艺的研究[D].武汉:华中科技大学,2009.

[8] 付立定,史玉升,章文献,等.316L不锈钢粉末选择性激光熔化快速成形的工艺研究[J].应用激光,2008,28(2):108-111.

[9] 付立定.不锈钢粉末选择性激光熔化直接制造金属零件研究[D].武汉:华中科技大学,2008.

[10] 李瑞迪,史玉升,刘锦辉,等.304L不锈钢粉末选择性激光熔化成形的致密化与组织[J].应用激光,2009,29(5):369-373.

[11] 陈光霞,曾晓雁,王泽敏,等.选择性激光熔化快速成型工艺研究[J].机床与液压,2010,38(1):1-3,10.

[12] 史玉升,李瑞迪,章文献,等.不锈钢粉末的选择性激光熔化快速成形工艺研究[J].电加工与模具,2010(S1):67-72.

[13] 魏青松,王 黎,张 升,等.粉末特性对选择性激光熔化成形不锈钢零件性能的影响研究[J].电加工与模具,2011,4(特辑):52-56,69.

[14] 王 黎,魏青松,贺文婷,等.粉末特性与工艺参数对SLM成形的影响[J].华中科技大学学报(自然科学版),2012,40(6):20-23.

[15] 王 黎.选择性激光熔化成形金属零件性能研究[D].武汉:华中科技大学,2013.