原位合成Al2O3/FeAl复合材料的组织与性能

王 芬, 马 齐, 朱建锋, 艾桃桃

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.陕西理工学院 材料科学与工程学院, 陕西 汉中 723000)

0 引言

FeAl金属间化合物因其在高温下具有良好的抗氧化、抗硫化性能以及较低的密度和成本,而受到了广泛关注[1-4].然而,其室温脆性及600 ℃以上强度低这两大问题也制约了它的结构应用,而解决这一问题的一种可能的方法就是研究开发FeAl基陶瓷增强复合材料[5].目前,引入硬陶瓷颗粒作为强化相已在改善金属间化合物力学性能方面取得了进展[6,7].

采用传统熔炼工艺制备的FeAl金属间化合物组织粗大、成分易偏析,严重影响其力学性能.而采用粉末冶金技术除了能避免上述问题外,还可以解决一般金属间化合物加工成形困难和材料利用率低等问题.比较常见的粉末冶金工艺包括粉末热压、热等静压、注射成形等.

采用热压烧结工艺制备金属间化合物基复合材料可以引入均匀细小的增强相,具有独特的优势.Al2O3具有高硬度、高耐磨性、良好的化学稳定性等, 作为金属基复合材料的硬质相具有显著的优势[8,9].

鉴于此,本文利用Fe-Al-Fe2O3体系的放热反应,原位热压合成了Al2O3/FeAl复合材料.借助XRD和SEM研究了复合材料的物相组成和显微结构,以及Al2O3生成量对复合材料结构和力学性能的影响.

1 材料与方法

实验以Fe粉(纯度98%,200目)、Al粉(纯度99.5%,200目)、Fe2O3粉(纯度99%,500目)为原料,以Fe粉和Al粉的原子比为60:40作为基础配方,分别加入不同质量的Fe2O3粉体以保证产物中生成0%,0.4%,0.8%,1.2%,1.6%和2%(质量分数)的Al2O3.

以乙醇为保护介质,采用行星球磨机进行湿混,球料质量比为3∶1,球磨时间为1 h.球磨后的粉料经干燥、造粒,装入内直径为35 mm的石墨模型内,在ZT(Y)真空热压碳管炉进行热压烧结(上海晨华电炉有限公司),真空度为3×10-3Pa,升温至1 250 ℃,在升温过程中逐渐加压,最终至压力达到30 MPa,保温1.5 h后随炉冷却.

采用日本理学D/max 2000PC型X射线衍射仪(射线源为CuKa)分析产物的物相组成;采用JSM-6700F扫描电镜观察断口形貌及能谱仪(EDS)进行元素分析;将试样打磨、抛光后,利用DK7725A-5型电火花数控线切割机切割试样尺寸为25 mm×4 mm×3 mm,采用PT-1036PC万能试验机进行试样的抗弯强度测试,测试跨距为20 mm,压头位移速率为5 mm/min;采用单边缺口试样法测量材料的断裂韧性,试样尺寸同上,另在其一边部切一深度为2 mm、宽度为0.2 mm的切口,测试采用跨距20 mm,压头移动速率为0.05 mm/min.

2 结果与讨论

2.1 物相组成分析

图1为1 250 ℃烧结保温1.5 h后,所得的不同含量Al2O3的Al2O3/FeAl复合材料试样的XRD图谱.由图1中a~f曲线可以看出,所制备材料的主晶相均为FeAl,次晶相Al2O3因含量较低,只是在图1中c曲线之后略能观察到.即使如此,也能说明原料在热压烧结过程中发生了如下反应:

Fe2O3+2Al=Al2O3+2Fe

(1)

Fe+Al=FeAl

(2)

a:0 wt%; b:0.4 wt%; c:0.8 wt%; d:1.2 wt%; e:1.6 wt%; f:2 wt%图1 不同Al2O3生成量Al2O3/FeAl 复合材料的XRD图谱

即Fe2O3与Al发生了铝热反应生成了Al2O3,置换出的Fe则和Al也反应生成了与基体相相同的FeAl.

图1显示,从a~f曲线,FeAl 的峰位逐渐向小角度偏移,说明其晶面间距增大.分析认为造成这种现象的原因有两个:(1)由于部分氧溶解在FeAl内,使其晶格变大;(2)B2型FeAl 金属间化合物为体心立方结构[10],在化学计量比下Al占据体心位置,Fe占据顶角位置.当 Fe高于计量比时,多余的 Fe占据Al的亚点阵位置,Fe原子比Al原子的原子半径大,使晶格产生畸变.

由图1中a~f曲线也可以看出,在衍射角64 °和81 °左右,FeAl 峰的两个小峰出现了宽化.分析原因为:材料是通过热压烧结制备的,在热压作用下制备的样品内存在微观应力,晶粒内部存在微观缺陷.即一个晶粒由多个亚晶粒构成,由于外力的作用,使亚晶粒产生变形.在一个晶粒内部,某些亚晶在某方向(衍射面HKL)被压缩,而另一些亚晶在某方向被拉长.那个被压缩的晶格常数会变小,衍射角增大,产生的衍射线在标准位置的右边(高角度一边);相反地,那些被拉长的衍射角会变小,产生的衍射线出现在标准位置的左边(小角度一边).这样一左一右两个峰的叠加结果便是衍射峰变宽了.

当样品中Al2O3的含量为0时,图1中a曲线也显示样品中存在微量的Al2O3相.分析认为Al2O3可通过三种不同的途径引入或生成:(1)因为实验条件所限,不可避免地在原料球磨、干燥或烧结过程中有极少部分活性大的Al被氧化,形成了Al2O3相;(2)球磨过程中不可避免地在球石中引入Al2O3相(球石为Al2O3球石);(3)在原料Fe粉及Fe2O3粉中存在硫化物(SO4)在高温烧结时为系统提供了氧的来源,和Al反应生成Al2O3相.由此可以推断:每个不同Al2O3含量的样品中,Al2O3的实际含量略大于理论计算含量.这也是虽然试样中氧化铝含量并不高,但却能在XRD图中明确显示的一个原因.

2.2 显微结构分析

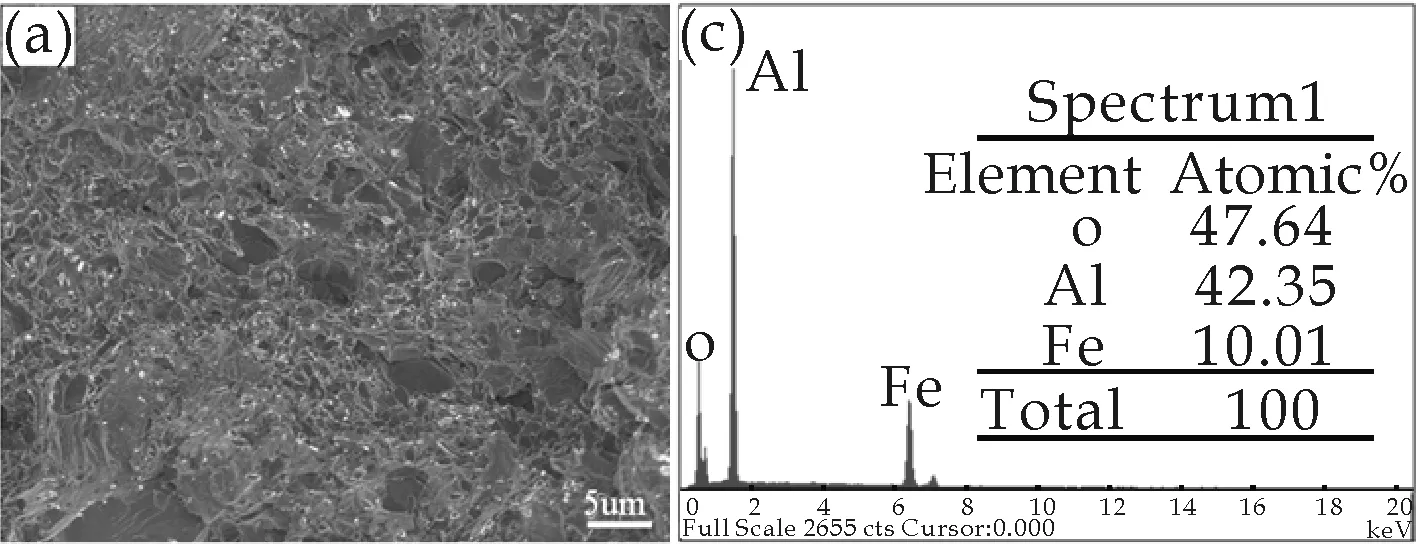

图2为Al2O3/FeAl(1.2 wt% Al2O3)复合材料断口的SEM图和EDS分析图谱.从图2(a)可以看到,Al2O3/FeAl(1.2 wt%)复合材料的显微结构主要包括白色细小的颗粒和层状结构的基体,颗粒比较均匀地分散在整个材料中.

从高倍图(图2(b))可以看出,增强相颗粒的尺寸小于1μm,基体颗粒尺寸小于10μm,增强相颗粒主要分散在基体晶界处,且晶界处比基体中含量要多.

图2(c)和(d)为分散颗粒和基体相的EDS分析图谱.显示出层状基体主要有Fe和Al两种元素组成,其中Fe和Al的原子比例为47.33∶52.67,接近于1∶1,细小颗粒处能谱显示有Fe、Al和O三种元素.由于颗粒细小,能谱容易打穿打到部分基体,所以扣除基体中Al元素所占比例,细小颗粒中Al元素所占比例为32.34(42.35~10.01),因此,细小颗粒中O和Al两元素的原子比例为47.64∶32.34,其比例接近于3∶2.结合实际的XRD测试分析结果(图1),可以判断出:白色颗粒为Al2O3增强相,层状基体为FeAl.

图2 Al2O3/FeAl试样断面的 SEM和EDS图谱

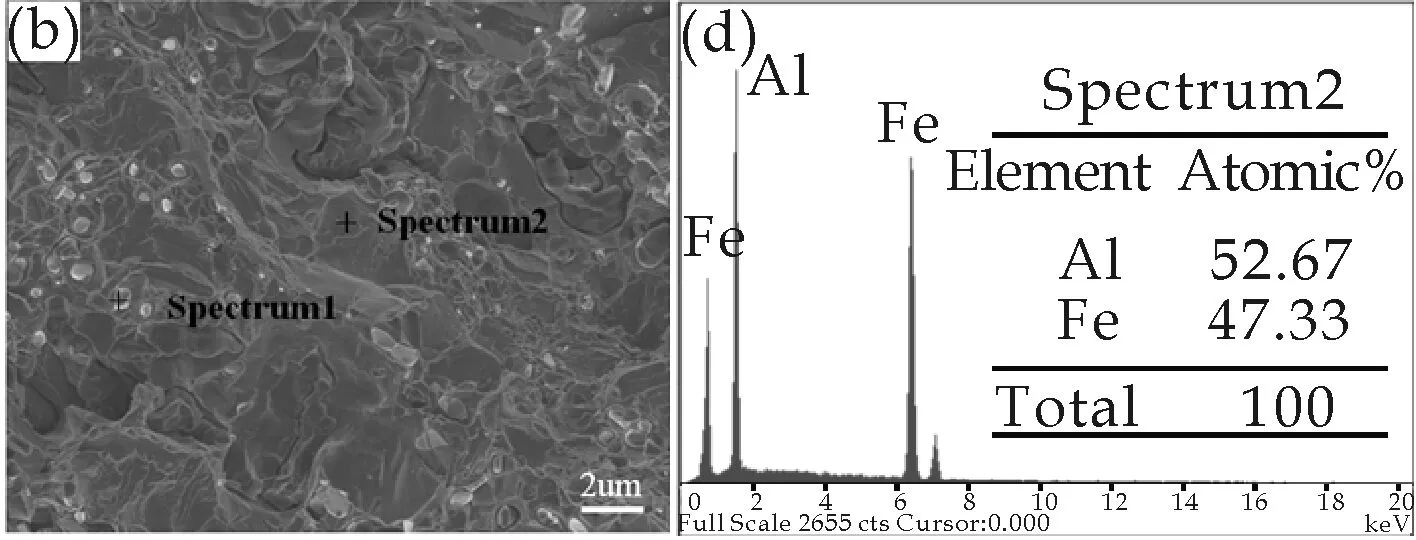

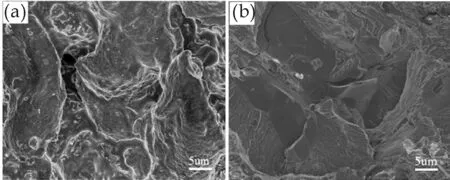

图3为不同含量Al2O3的Al2O3/FeAl复合材料的断面的SEM图像.从图3(a)可以看出,单相的FeAl样品平均晶粒尺寸为10μm,且有气孔存在,断口上出现有因微孔集结而产生的抛物线形韧口,其断裂方式呈现明显的延性断裂.

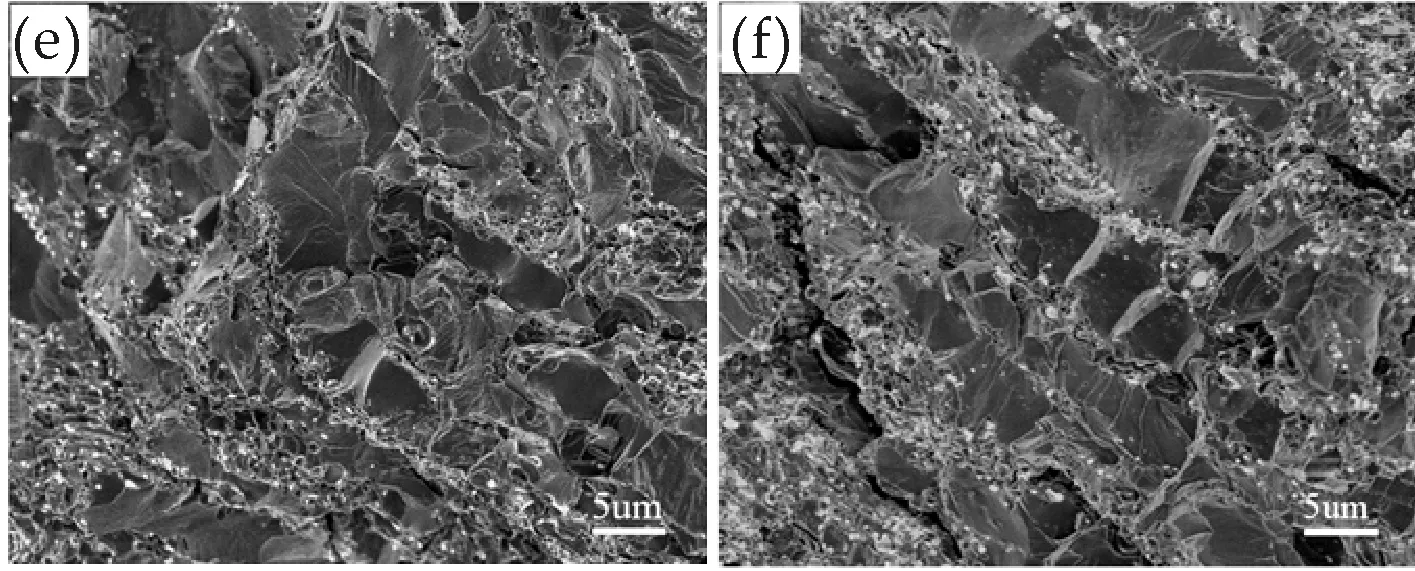

从图3(b)和(c)可以看出,断裂面存在解理台阶及晶界,说明存在解理断裂和晶界断裂.FeAl基体为片层结构,层状结构有利于松弛三向应力,抑制解理断裂;Al2O3分散在基体和晶界处,随着Al2O3含量的增加,基体晶粒尺寸明显减小,这种晶粒细化机理可以用Al2O3钉扎作用,Al2O3明显抑制了基体颗粒的长大和晶界的移动从而细化了基体颗粒等原因来解释.同时,Al2O3自身也得到了细化.随着Al2O3颗粒变小,Al2O3颗粒的钉扎、抑制晶界的移动等作用更加明显,从而使得基体颗粒更加细化,材料性能得到了提高.

进一步增加Al2O3含量,Al2O3颗粒又会呈现一定程度的聚集,而且多偏聚于晶界处.分析认为Al2O3的团聚原因是:(1)原料粉末混合不充分.在原料干燥沉积过程中,粉末细小易于团聚;(2)Al液和Al2O3的润湿性差,接触角大都大于90 °,Al2O3被液相前沿推动而汇聚于基体晶界处[11].当Al2O3提高到一定程度,材料中出现严重的Al2O3颗粒的团聚现象(图3(f)),这将严重影响到材料的性能.

(a)0 wt% (b)0.4 wt%

(c)0.8 wt% (d)1.2 wt%

(e)1.6 wt% (f)2 wt%图3 不同Al2O3含量Al2O3/FeAl复合 材料的断面SEM图像

2.3 力学性能分析

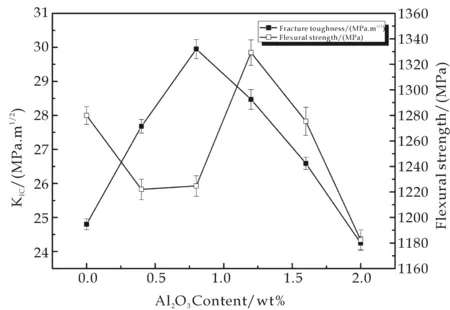

图4为不同Al2O3含量的Al2O3/FeAl复合材料的抗弯强度与断裂韧性测试结果.可以明显观察得到,当Al2O3的含量较少时,材料断裂强度较低.主要原因是基体相颗粒较粗大.随着Al2O3的含量的增加,基体颗粒得到细化,同时Al2O3在晶界处偏聚,起到了强化晶界的作用,提高了断裂强度.总体来说,材料的抗弯强度没有太大变化,变化幅度在误差范围内.

在Al2O3含量为1.2 wt%时,试样的抗弯强度出现一峰值(1 329.22 MPa),相对于没有增强相的纯净FeAl材料(1 279.96 MPa)略有提高.随着产物中Al2O3含量的增加,试样的断裂韧性有所提高,在Al2O3含量为0.8 wt%时,试样的断裂韧性出现一峰值(29.95 MPa·m1/2),与没有增强相的纯净FeAl材料(KIC大小值为24.79 MPa·m1/2)相比较,断裂韧性提高了20.8%.

众所周知,一般陶瓷材料的断裂韧性值比较低,基本在5 MPa·.m1/2以下,其复合材料的断裂韧性也不超过20 MPa·m1/2,聚合物材料则更低,小于3 MPa·m1/2,金属材料的断裂韧性值一般大于40 MPa.m1/2[12-18].本文所制备的材料的断裂韧性值正好处于金属与陶瓷材料性能链的断缺处.因此,本研究结果对于完善材料性能体系具有重要意义.

图4 Al2O3/FeAl复合材料的抗弯强度和 断裂韧性随Al2O3含量的变化曲线图

3 结论

本文利用Fe-Al-Fe2O3体系的放热反应,经1 250 ℃保温1.5 h原位热压合成了Al2O3/FeAl复合材料.

Al2O3/FeAl复合材料的FeAl基体为片层结构,增强相Al2O3主要分散在晶界处.随着Al2O3含量的增加,基体晶粒尺寸明显减小,改善了材料的力学性能.在Al2O3含量为1.2 wt%时,试样的抗弯强度达到最大值1 329.22 MPa;在Al2O3含量为0.8 wt%时,试样的断裂韧性达到最大值29.95 MPa·m1/2.当生成Al2O3过多时,Al2O3易于在晶界处团聚,将严重影响材料的力学性能.

[1] 刘峰晓,黄伯云,周科朝,等.FeAl 合金研究进展与发展方向[J].粉末冶金材料科学与工程,2000,5(3):193-200.

[2] Stoloff N S.Iron aluminides:present status and future prospects[J].Materials Science and Engineering A,1998,258(1):1-14.

[3] 高海燕,贺跃辉,沈培智.FeAl金属间化合物研究现状[J].材料导报,2008,22(7):68-71.

[4] Liu C T,Mc Kamey C G,Lee E H.Environmental effects on room-temperature ductility and fracture in Fe3Al[J].Scripta Metallurgica Et Materialia,1990,24(2),385-389.

[5] Alman D E,Stoloff N S.Powder processing of intermetallic alloys and intermetallic matrix composites[J].Materials Science and Engineering:A,1991,114(2):51-62.

[6] Koch C C.Intermetallic matrix composites prepared by mechanical alloying:An review[J].Materials Science and Engineering A,1998,214(1):39-48.

[7] Kumar K S, Bao G.Intermetallic matrix composites: an review[J].Composites Science and Technology,1994,52(2):127-150.

[8] 陶 杰,赵玉涛,潘 蕾,等.金属基复合材料制备新技术导论[M].北京:化学工业出版社,2007:52-76.

[9] 陈维平,杨少锋,韩孟岩.陶瓷/铁基合金复合材料的研究进展[J].中国有色金属学报,2010,20(2):257-266.

[10] Yoshimi K,Hanada S,Yoo M H.On lattice defects and strength anomaly of B2-type FeAl[J].Intermetallics, 1996,4(1):159-169.

[11] 向六一,王 芬,朱建锋,等.Fe203掺杂原位合成Al203/TiAI复合材料的组织与性能[J].航空材料学报,2010,30(6):57-61.

[12] 沈 莲.机械工程材料[M].北京:机械工业出版社,1999:7-10.

[13] 张秀芳,曹顺华,邹仕民,等.反应烧结SiC陶瓷的研究进展[J].粉末冶金工业,2008,18(5):48-53.

[14] 胡一文.SEVNB法测试陶瓷材料断裂韧性研究[D].北京:清华大学, 2011.

[15] 陈维平,韩孟岩,杨少锋.Al2O3陶瓷复合材料的研究进展[J].材料工程,2011(3):91-96.

[16] 梁益龙,雷 旻,钟蜀辉,等.板条马氏体钢的断裂韧性与缺口韧性、拉伸塑性的关系[J].金属学报,1998,34(9):950-958.

[17] 邢修三.金属的断裂韧性[J].物理学报,1983,32(10):1 255-1 262.

[18] 张志明.金属材料断裂韧性的研究[D].上海:上海交通大学,2011.