深水八角形FDPSO总体性能分析

,, , ,

(中海油研究总院,北京 100027)

FDPSO是集海上钻井、原油处理、储油和卸油为一体的浮式生产系统[1]。传统的船型FDPSO在水动力性能、造价、储油效率等方面存在劣势,为此各种各样的新概念FDPSO形式应运而生,主要体现在浮体形式的创新和使用功能的扩展两方面。目前FDPSO的船型可以归纳为7种,不过大部分FDPSO的船型是FPSO船型的扩展。7种FDPSO的船型[2~6],按照船体形式可划分为4类:大水线面船体,包括圆形、八角形、圆角倒棱台形;小水线船体,半潜式,包括多立柱+圆柱、四立柱+旁通;深吃水浮体,碗型;船型。目前在这7类FDPSO船型中,仅船型和圆形FDPSO投入应用,但应用的环境条件与我国南海的环境条件差异较大,不一定能适用于南海。通过对7类FDPSO的船型的对比分析,八角形FDPSO船型除满足基本功能要求外还有较高的储油效率,且建造容易、成本低,有良好的经济性。为此,以八角形船型作为目标船型开展概念设计研究,并进行了总体性能分析。

1 八角形FDPSO总体设计

1.1 基本组成

上部设施包括两层甲板,主甲板布置钻井设备、钻井辅助设备、生活楼。直升机甲板位于生活楼顶上。生活楼的设计依据相应规范执行。

生产甲板,在生产甲板布置有电、热站、油气处理设备、水处理设备、公用设施、井流接收设备、火炬、吊机、救生艇、多点系泊设施等。

考虑到舱内已处理的原油外输,还应布置原油外输装置。

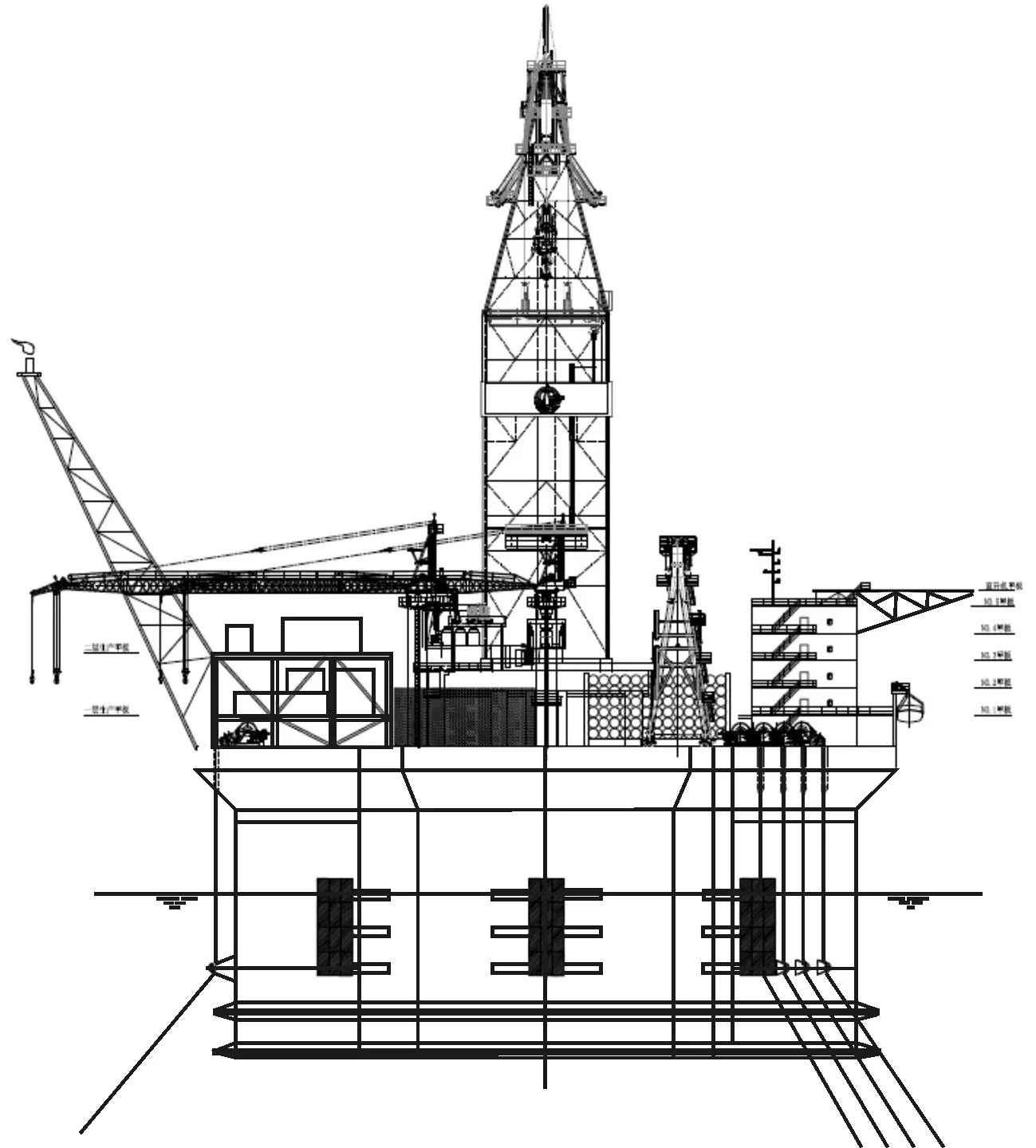

浮体内部设置机舱、泵舱、储油舱、压载水舱、污水舱、燃油舱、淡水舱和污油水舱,浮体中部设月池进行钻井作业。总体布置见图1。

图1 八角形FDPSO总布置立面示意

1.2 主尺度

八角形FDPSO浮体部分为八角形柱体,考虑到南海恶劣的海洋环境条件,定位方式采用多点系泊。根据原油处理和储存能力的要求,上部油气处理设施约重6 000 t;钻井系统约重3 000 t; FDPSO主要舱容要求:原油舱容应为5万t原油储油量。根据八角形FDPSO钻井、生产和原油储存的要求,其主尺度和技术参数见表1。

表1 主尺度和技术参数

2 水动力特性分析

FDPSO同时具有钻井、生产、处理和外输功能,钻井和生产作业要求FDPSO具有良好的运动性能,才能保证钻井和生产作业的安全。 FDPSO的外形、尺度,以及是否增设垂荡板,对其运动性能有比较大的影响,分析以八角形为对象,通过改变八角形的结构与尺度,研究影响八角形浮体运动性能的因素,为合理确定结构与尺度提供参考。

2.1 八角形FDPSO固有特性分析

八角形浮体原始尺寸:浮体直径,80 m;高度,40 m;吃水,21 m;浮体上甲板直径,90 m;垂荡板直径,86 m;垂荡板个数,2个;排水量,110 582 t。为研究其固有特性采用SESAM软件的WADAM模块进行频域分析,计算其运动固有周期。根据八角形FDPSO的概念设计,建立水动力模型,包括湿面模型和质量模型,见图2。

图2 湿面模型

为对比垂荡板直径对八角形FDPSO固有特性的影响,通过改变垂荡板尺寸,计算不同垂荡板尺寸的影响,见表2。

表2 不同垂荡板尺寸固有周期计算结果

由表2可见,增大垂荡板尺寸,可以明显改变浮体的固有周期,八角形浮体水线面积大,稳性好,但垂荡运动大,难以满足钻井、生产的要求,必须使其垂荡周期避开波浪能量集中的频带范围,以降低其垂荡运动幅值。

根据表2,当垂荡板直径为98 m时,浮体获得良好的运动性能。另外两个垂荡板的效果要优于一个垂荡板的效果。

在原设计的基础上,保持浮体舱容不变,改变浮体直径同样可以改变浮体的运动性能,见表3。

表3 不同浮体直径的固有周期计算结果

由表3可见,浮体直径减小、长度增加,吃水深度增加,其垂荡周期增加,纵横摇周期变化明显,增加幅度较大。

根据以上计算结果,改变浮体直径对于改变浮体的垂荡周期没有太大帮助,而且浮体直径受上部甲板面积的限制,减小浮体直径将减小上部甲板的支撑距离,对于上部结构不利。因此,改善八角形浮体运动性能的主要方式应当是设置合理的垂荡板直径。

2.2 八角形FDPSO短期响应计算

根据八角形FDPSO运动特性分析结果,改变垂荡板尺寸可以明显改变浮体的固有特性,为了进一步验证垂荡板尺度改变所产生的效果,对于原设计和改进设计,按作业状态和生存状态分别进行短期响应预报。

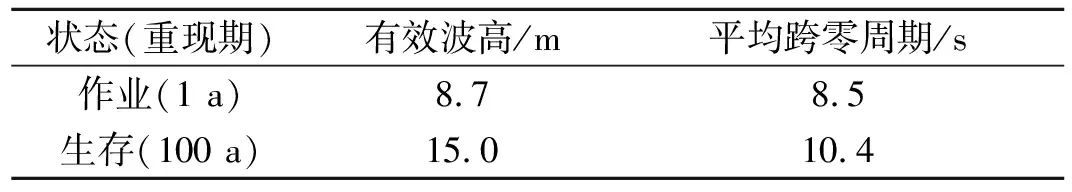

原始设计与改进设计的设计参数见表4,作业与生存条件下的环境参数见表5。

表4 原始设计与改进设计的基本参数

表5 环境条件

根据给定的八角形FDPSO原始设计与改进设计的基本参数,考虑两种装载状态进行短期预报,应用SESAM软件的后处理模块POSTRESP计算在作业和生存两种环境条件下浮体的运动短期响应,计算结果见表6。

表6 运动短期预报计算结果

根据表6所示的短期预报结果,原设计在作业和生存工况下运动幅值过大,不能满足要求。将垂荡板尺寸加大后,对浮体的运动性能有明显的改善,在作业工况下能基本满足作业要求,但生存工况下运动幅值仍然较大,这对外输立管设计的要求更高。

3 系泊系统设计与分析

八角形FDPSO浮体几何形状对称,系泊系统也成对称布置,根据其在作业和生存状态下的定位要求,其系泊系统设计为四组16根(4×4),布置形式见图3。

图3 系泊系统布置示意

系泊系统总布置参数如下。缆绳分4组,每组缆绳轴线方向与平台艏艉向夹角为0°、90°、180°、270°;每组缆绳根数为4根,每组缆绳间的夹角为10°。

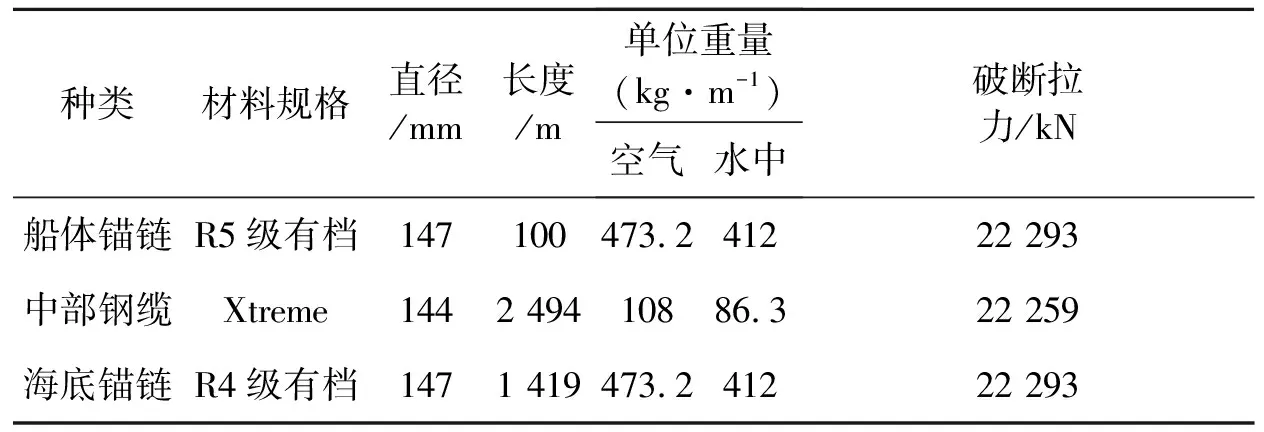

为了减轻锚链重量,同时又能够保证足够的刚度,八角形FDPSO的系泊缆采用“锚链.钢丝缆一锚链”的组成形式,表7列出了系泊缆的参数。

表7 单根缆绳结构参数

根据其作业和生存要求,八角形FDPSO采用多点系泊应当满足的具体要求如下。

1)一年一遇台风条件下,最大水平偏移量小于5%的作业水深。

2)百年一遇台风条件下,最大水平偏移量小于10%的作业水深。

3)导缆孔处最大系泊张力:此次报告采用准静力法进缆绳张力校核,根据API RP 2SK规范,缆绳的最大系泊张力的安全系数在系泊完整工况下大于2.0,一根缆破损时大于1.43。

4)缆绳卧底长度:迎风向缆绳的最小卧底长度大于100 m,背风向缆绳的钢缆部分不接触海底泥面。

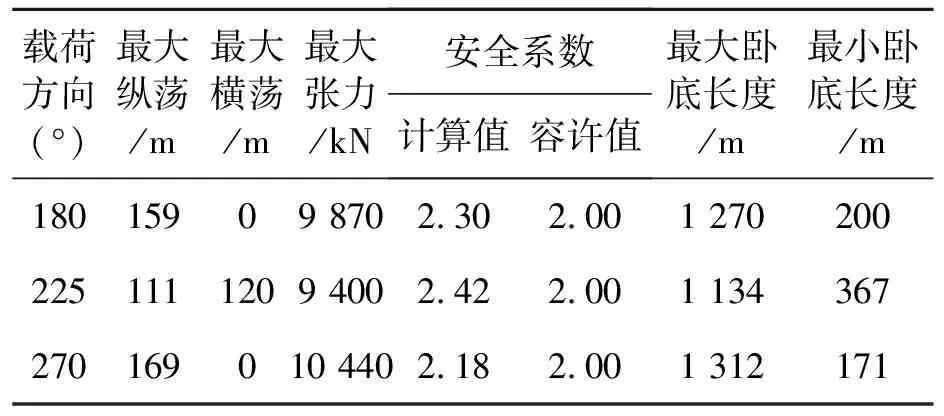

基于八角形FDPSO作业和生存环境条件,采用Moses软件进行系泊系统分析,分别校核完整工况和一根锚链破损工况,结果见表8~10。

表8 系泊完整工况校核结果(百年一遇台风条件)

表9 系泊完整工况校核结果(一年一遇台风条件)

表10 一根缆破损工况校核结果(百年一遇台风条件)

由计算结果可见,在作业条件下最大水平运动不超过水深的5%,最大系泊张力为7 790 kN,出现于环境载荷沿225°方向入射时,卧底长度与张力安全系数均满足规范要求。在生存条件下,系泊完整状态,最大水平运动不超过水深的10%,最大系泊张力为10 440 kN,出现于环境载荷沿270°方向入射时,卧底长度与张力安全系数均满足规范要求。在生存条件下,系泊破损状态,最大系泊张力为12 990 kN,张力安全系数满足规范要求。因此该系泊系统设计是合理的。

4 稳性分析

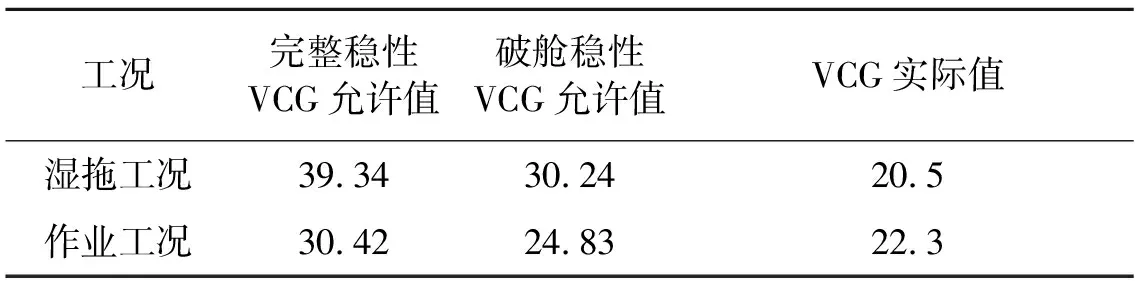

八角形FDPSO的稳性在概念上与船舶的稳性类似,但由于八角形浮体装载状态不同,使用工况复杂,长期锚泊在海上受到各种方向风浪的影响,八角形浮体的稳性同常规船舶相比又有其特殊性。根据实际操作的需要,八角形FDPSO稳性分析主要考虑两种装载状态:湿拖和作业状态,稳性分析考虑完成稳性和破舱稳性两种情况,分析采用NAPA软件。分析参考CCS MODU规范的相关要求,稳性计算结果见表11。

表11 稳性计算结果

根据表11给出的计算结果,八角形FDPSO在两种工况下的完整稳性和破舱稳性都能满足规范要求。

5 结论

1)八角形FDPSO总体设计方案的主尺度和技术参数满足功能需要。

2)设置垂荡板对改善垂荡、纵/横摇周期有明显效果。根据计算结果,一般选取垂荡板与浮体直径比值为1.25左右。

3)改进垂荡板设计后,八角形FDPSO的垂荡、纵横摇运动较小,能满足钻井和生产的要求。

4)在作业条件下最大水平运动不超过水深的5%。在生存条件下,系泊完整状态,最大水平运动不超过水深的10%。在生存条件下,系泊破损状态,最大系泊张力为12 990 kN,张力安全系数满足规范要求,系泊系统设计合理。

5)八角形FDPSO在两种工况下的完整稳性和破舱稳性都能满足规范要求。

FDPSO研发的关键是保证该装置具有良好的运动性能,FDPSO总体性能改善要综合考虑,在稳性和运动性能之间要取得平衡,另外垂荡板的设置要考虑建造、安装的可行性。本文采用数值分析方法研究了影响其运动性能的各种因素,下一步应通过模型试验进行验证分析,提出改进措施。

[1] HAMPSHIRE K C,EIERMANN B J,SMITH T F.Azurite field development:FDPSO design and integration challenges[C]∥Offshore Technology Conference,OTC20489,2010:1-11.

[2] 范 模.八角形FDPSO关键技术与应用[J].中国造船,2007,48(S):214-220.

[3] 吴伦楷,巨 锦.一种深圆筒型浮式生产储油装置[J].广东造船,2006(2):35-36.

[4] 王天英,王 敏,彭红伟.圆角倒棱台形FPSO方案设计研究[J].中国造船,2011,52(S):152-157.

[5] 王天英,冯永训.新概念FPSO最新研究进展[J].航海工程,2011,40(5):184-188.

[6] 魏跃峰,杨建民.深海多立柱半潜浮式钻井生产储油轮概念设计研究[J].海洋工程,2011,29(1):1-7.