船用电液驱动阀门遥控系统潜水性能试验研究

, ,,,

(中国舰船研究设计中心,武汉 430064)

近年来,随着船舶自动化程度的提高,阀门遥控系统得到了迅猛的发展和广泛的应用,绝大部分船舶的燃油输送系统、压载水系统、舱底水系统和消防系统都采用了远程阀门遥控系统。阀门遥控系统以驱动方式分为液压驱动、电液驱动、气动驱动和电力驱动等,其中液压驱动和电液驱动在船舶阀门遥控领域中应用最广泛。

船舶系统最典型的特征为全船分布性,在采用液压驱动阀门遥控系统时,阀门、驱动头、液压控制油管等遍布全船,管路长接头多,泄露几率高,发生故障也不易排查。此外,系统油泵开启前后的常规检查、油路中阀门的开关、液压油的检验与补充、滤器清洗、滤芯更换等日常维护与保养极为繁琐,且需专人定期更换液压油,能源耗费及运行成本较高。更为不便的是其施工工艺要求高,安装调试复杂,施工劳动强度大,建造成本巨大。

随着阀门遥控技术的发展,集驱动头和电液动力站于一体的电液控制系统已陆续应用于国内钢铁、石油化工、船船等领域要求较高的工程中,其系统功能、稳定性、可靠性都得到了极大的改善,成为了船舶燃油输送系统、压载水系统、舱底水系统和消防系统稳定、安全运行的有力保障。

电液驱动阀门遥控系统的潜水性能是保证船舶破损浸水后依然保持正常运行的重要指标,特别是大型、超大型船舶破损浸水后,系统可能浸没在水中几米乃至十几米,其信息传输能力、阀门可靠性均会受到影响。而阀门遥控系统的快速响应能力直接关乎破损浸水船舶的安全。为此,通过对阀门遥控系统的潜水性能试验,一方面了解阀门遥控系统响应性能,另一方面也是对其可靠性的一种验证[1-7]。

1 电液驱动阀门遥控系统组成

电液式阀门遥控系统,是近年来发展非常迅速的一种系统,其常规布置见图1。

图1 电液驱动阀门遥控系统常规布置示意

整个系统由电液式遥控阀、数据采集箱、计算机操作站和移动式手遥泵站等组成。计算机控制站通过路由器(以太网)与数据采集箱连接,由此发出远程控制开关信号,对电液驱动阀的控制电机进行正、反转控制,从而使嵌入在电液控制单元中的液压泵正、反转,将液压动力提供给开、闭油路驱动蝶阀或截止阀进行开、闭动作。

1.1 电液式遥控阀

图1中给出了电液驱动的蝶阀、截止阀作为系统的执行部分,其组成包括阀和驱动头,即微型电液控制单元。电液控制单元作为系统控制的核心部件采用了可编程控制器技术(PLC),整个控制系统只需控制与通信两条线路即可实现,其组成包括动力模块、液压执行模块、安全保护模块和阀位指示模块,见图2。

图2 电液控制单元

1)动力模块。电液控制单元将微型电机、微型径向柱塞泵、溢流阀、单向阀等集成在动力模块中。控制系统发出指令后,通过PLC分配到达嵌入在动力模块中的电磁阀箱及控制模块,控制模块控制驱动头内部电路,使嵌入在动力模块中的微型电机及油泵改变转向以驱动液压油的不同流向来控制液压执行模块。

2)液压执行模块。液压执行单元由液压油缸、齿轮传动机构等组成,有动力模块控制和驱动,以改变液压油缸的伸长、收缩动作,再通过齿轮传动机构,将油缸的直线运动转换为轴向运动,驱动与之相连接的阀杆,实现开、关蝶阀或截止阀。

3)安全保护及阀位指示模块。安全保护及阀位指示模块键入在信号盒及动力模块中,由压力开关、溢流阀组、微动开关和电阻(电流)式阀位指示器等组成,用于阀门的启闭状态、模块的通讯状态和故障信息等的指示和报警功能。

1.2 电液阀门遥控系统

1.2.1 系统原理

在电液阀门遥控系统中,计算机操作站主要对整个系统的阀门工作状态、电液控制单元(驱动模块)工作状态等信息进行集中监控,并通过操作人员发出的开关指令,经通讯设施及数据采集箱或控制台中的控制模块处理后,输送至电液控制单元,以驱动阀门的开闭动作。同时,电液控制单元将反馈信息传输回计算机操作站集中显示系统状态。

1.2.2 系统控制方式

1)阀门远程遥控功能。根据实船管路系统原理图,在计算机操作界面上编制MIMIC图,通过点击所要控制的遥控阀图标,确认开或关操作,控制阀门的开闭动作,并通过图标的不同颜色表示阀门的不同状态,如阀门运行时为灰色,开关到位后,全开为红色,关闭为绿色,发生故障时为黄色并闪烁。

此外,可在数据采集箱上的铭牌上设置管系原理MINIC图和直接手动开关旋钮,在面板上设置阀门的开、关信号灯,设置上可以与计算机操作站一致。如此,当计算机处于关闭状态时,可实现对阀门的遥控操作。

在控制方式上可利用广泛应用的智能控制方式,采用数字控制模块,对输入的信号进行处理,输出4~20 mA位置反馈信号,对执行单元进行0°~90°的标定,实现柔性控制。

2)阀门就地控制。电液控制单元设有应急接头,可通过快速接头实现与移动式手摇泵的可靠连接,通过操作手摇泵的手动换向阀,对液压油缸直接供油,控制阀门的开、关动作。此外,在液压油缸上设置有旁通阀,可通过专用扳手直接驱动与阀门连接在一起的阀杆,实现阀门的开、关动作。通过阀门就地控制,可实现全船失电紧急状态下对阀门的操控功能,增加系统的安全裕度。

1.3 系统优缺点分析

1.3.1 系统优点

1)电液阀门遥控系统集液压和电气于一体,系统集成性高,整个系统不再需要液压泵站、复杂的液压管路,避免了泵站故障导致系统的失效,杜绝了液压管路泄露等问题。

2)在全寿命期费用方面,相对于液压驱动阀门遥控系统,电液阀门遥控系统由于省去了液压泵站及大量的液压控制管路,在后期的维护保养中省去了更换大量液压油的费用。

3)电液控制单元采用了PLC技术,具有强干扰能力,性能稳定,整个系统只需由控制和通信两条线路与控制系统相连,从而更加可靠。

4)遥控阀与系统之间依靠电缆相连,极大地提高了阀门开关的响应性能,同时兼具液压控制驱动转矩大和电气控制响应迅速的优点。

5)相对液压驱动阀门遥控系统,电缆的安装工艺相对于复杂的液压管路而言简单易行。

1.3.2 系统缺点

电液阀门遥控系统对环境的要求较高,特别是驱动头部分,要求具备长期浸没水中工作,满足IP68的防护等级,这对于选型设计工作来说较为困难,而且能够满足这些要求的驱动头部分价格昂贵,这也不利于电液阀门遥控系统的配套与保障。

2 电液驱动阀门试验研究

2.1 试验方案

鉴于电液阀门遥控系统潜水性能对其应用的限制,以驱动蝶阀为例,制定电液驱动阀门的试验方案,见图3。

a)空载

b)负载图3 电液蝶阀潜水试验

通过控制站发出阀门开关指令,经过控制柜对信号进行处理后,传输到电液控制单元,驱动蝶阀完成阀门的开闭动作。图3a)中给出了电液控制单元及蝶阀集成在一起后置于密闭灌中,通过向密闭灌中注入海水模拟浸没式工作环境。图3b)则将潜水型排水泵及电液蝶阀连接在一起,进行负载试验。方案在信号线进入密闭灌处设置电缆密封,以确保密闭灌的密封性能,以便在实验中通过注气口向密闭灌注入压缩空气,以模拟潜水深度要求。

试验用电液蝶阀基本性能参数见表1。试验装置及试验条件如下。

1)控制柜及控制站各一套。

2)密性压力水罐(耐压0.3 MPa),通过视窗可以肉眼观察阀门开关。

3)0~0.6 MPa压力表(带旋塞)。

4)0.2 MPa压缩空气气源。

5)海水水温,-2~32 ℃。

6)试验水源,630 m3/h(CQX630-15-280潜水泵。

7)截止阀、安全阀等管路附件若干。

2.2 试验内容及步骤

表2为电液驱动阀门试验的内容及步骤。

表1 电液蝶阀的性能参数

表2 电液驱动阀门试验的内容及步骤

2.3 试验结果

2.3.1 电液蝶阀空载试验

将电液蝶阀置于密闭罐中,驱动头接控制柜,密封罐接入0.2 MPa气压,保压48 h,即相当于潜水深度达20 m的工作环境。试验时,每隔30 min控制蝶阀开关,通过观察窗检查开关是否灵活,并通过系统监测各模块的响应时间。经过多次开关动作,各模块响应时间略有波动,但总体平稳。进行平均值处理后,25、50、100和200 m信号线下,控制柜、阀的开、关响应时间见图4。

图4 空载工况控制柜及阀响应时间

由图4可见,随着信号线长度的增加,在控制柜、阀本地测得的阀门开、关的响应时间(指从控制站发出开关指令到阀门完成全开、全关所需时间)均略有上升,且控制柜更为明显。同时控制柜的开、关响应时间均高于阀本地的开、关响应时间。这可能反映了控制柜需对控制站发来的指令传输给阀门完成开、关动作后,再由阀本地将阀门开、关状态反馈回控制柜的信号传输过程。随着信号线的增长,控制柜开、关曲线与阀本地开、关曲线的距离逐步拉大也印证了这一推论。但同时也可以看到,整个试验过程中,响应时间均在23~27s以内,满足试验前预定(25±2)s的要求,验证了驱动头良好的潜水性能。

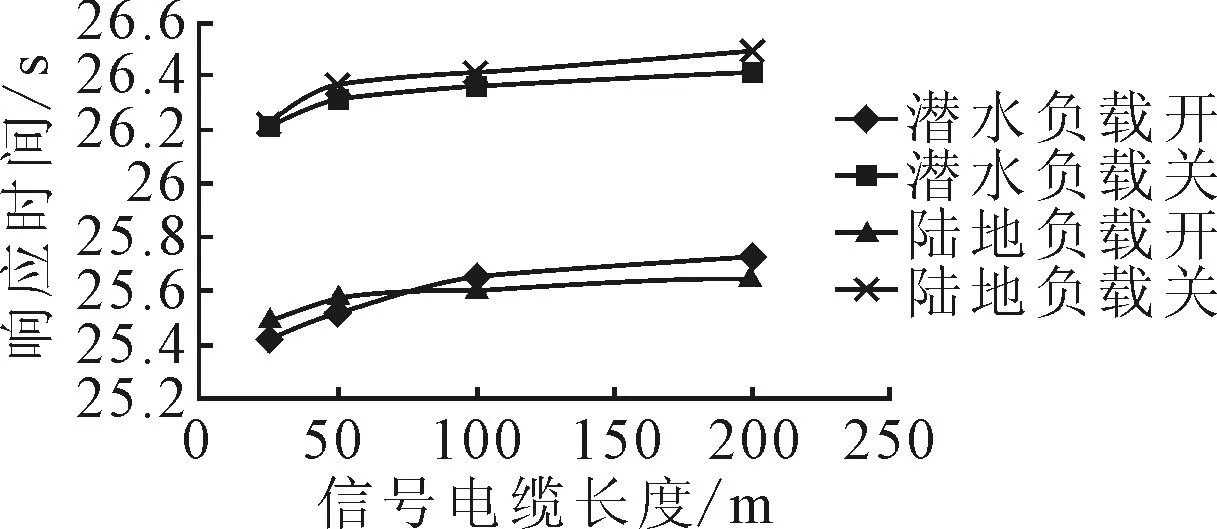

2.3.2 电液蝶阀的负载试验

首先在陆地上开展电液蝶阀的负载试验,即将电液蝶阀安装在泵出口,启动泵后对蝶阀进行开闭操作,并记录额定功率下,蝶阀开闭动作的响应时间。然后将电液蝶阀及泵放置于密闭灌中,重复相同操作,并与陆上试验数据比较,同时对25、50、100和200 m信号线进行试验,结果见图5。

图5 非浸没与浸没环境下电液阀负载响应时间

由图5可见,完成阀门全开、全关动作过程的响应时间曲线趋势与空载试验类似,随着信号线长度的增加而有所衰减。但无论是陆地上还是潜水环境,阀门关闭动作的响应时间均大于开启动作的响应时间,这可能是由关闭蝶阀时需要克服流体的阻力,因而转动阀杆所需的转矩更大,关闭动作更为困难造成的。总体而言,陆地上与潜水负载工况下,开启动作或关闭动作的响应时间基于一致,都在(25±2)s的试验预期范围内,验证了电液驱动控制在负载工况下的良好性能。

3 结束语

液压驱动阀门遥控系统具有输出转矩大、适用范围广、驱动头价格较为便宜等特点。而电液驱动阀门遥控系统具有将液压和电气集于一体,兼具了液压驱动阀门输出转矩大、电气驱动响应快的优点,同时节省了液压驱动阀门遥控系统液压泵站、控制油路等大量设备和管路附件,具有总体价格更为便宜、施工工艺简单、运行维护费用低等特点。通过对电液驱动阀门潜水性能试验,验证了电液驱动阀门遥控系统的良好响应特性,能够满足IP68防护等级的浸没式工作环境,论证了电液控制技术在船用阀门遥控系统特别是大型船舶破损浸水后有效运行的可行性及很好的应用价值。

[1] 林 锐,刘 辉,张 轩.船舶阀门遥控系统的研究与分析[J].流体传动与控制,2007,25(6):15-16.

[2] 韩 章.船舶阀门遥控系统的选择[J].上海造船,2009,28(2):33-34.

[3] 林 锐,李 玮,陈 涛.船舶压载水系统阀门驱动装置的现状[J].流体传动与控制,2009,37(6):55.

[4] 郑志敏,施 健,张嘉慧.阀门遥控系统的探讨[J].船舶,2011,22(5):50-54.

[5] 秦旭日,邵 昱,陈 棘.电液集成式阀门遥控系统嵌入式控制模块的设计[J].上海造船,2010,83(3):55-58.

[6] 徐自兵.电液阀在航油灌油作业中的应用[J].河南科技,2009(6):59.

[7] 靳占光.多功能船舶阀门遥控系统微机系统控制方案[J].海洋技术,2004,23(3):130-133.