舱口围舱口盖总组新工艺

,,,,

(1. 江苏熔盛重工有限公司,江苏 南通 226300;2.南通航运职业技术学院,江苏 南通 226300)

针对国际造船业的竞争新态势和全球金融危机引起的船舶市场的变化,熔盛重工决定利用现有的船坞和龙门吊,通过实施新工艺继续挖掘生产潜力,以提高造船质量和造船速度。将H1079船NO.8舱作为此次新工艺的试点,在实践中总结经验,改进工艺的不足点,以满足散货船舱口围舱口盖总组该工艺的全面推广。从而提高船坞周期,提高龙门吊的吊装效率,降低造船成本。

H1079船为本公司的首制17.6万t散货船,也是公司今年的重点船舶项目。船坞周期紧迫,码头舾装任务繁重。为了更好地完成任务,尽量缩短船坞周期,为码头舾装争取时间,此次的舱口围舱口盖总组采用了新工艺,此工艺得到船东的认可。

1 舱口围舱口盖总组工艺

1.1 舱口围舱口盖主尺度

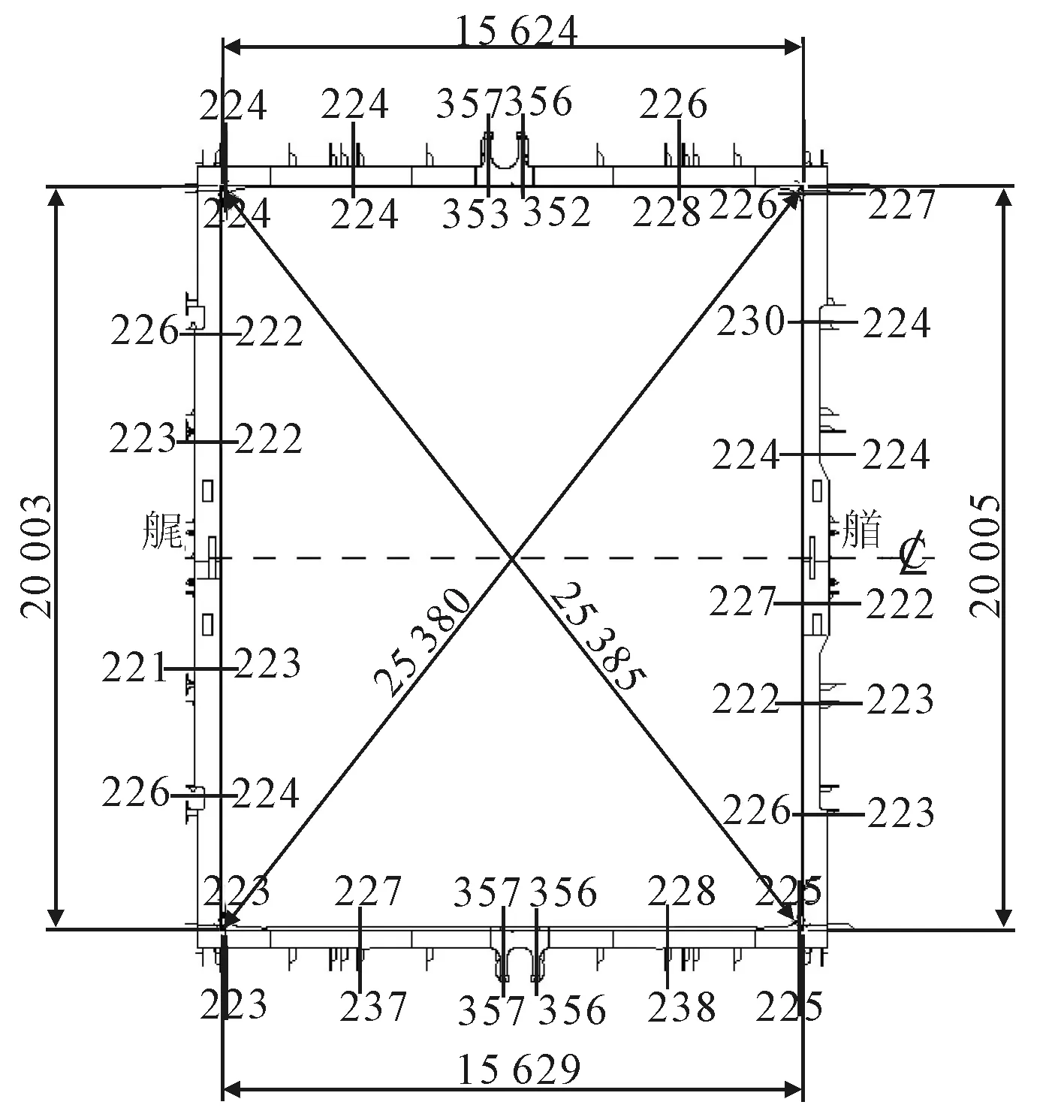

舱口围长20 000 mm,宽15 640 mm。对角线长度为25 389 mm。舱口围总组精度要求:长度、宽度标准公差±3 mm。对角线标准公差为±4 mm。舱口盖主尺度长度为15 960 mm。宽度为10 190 mm。

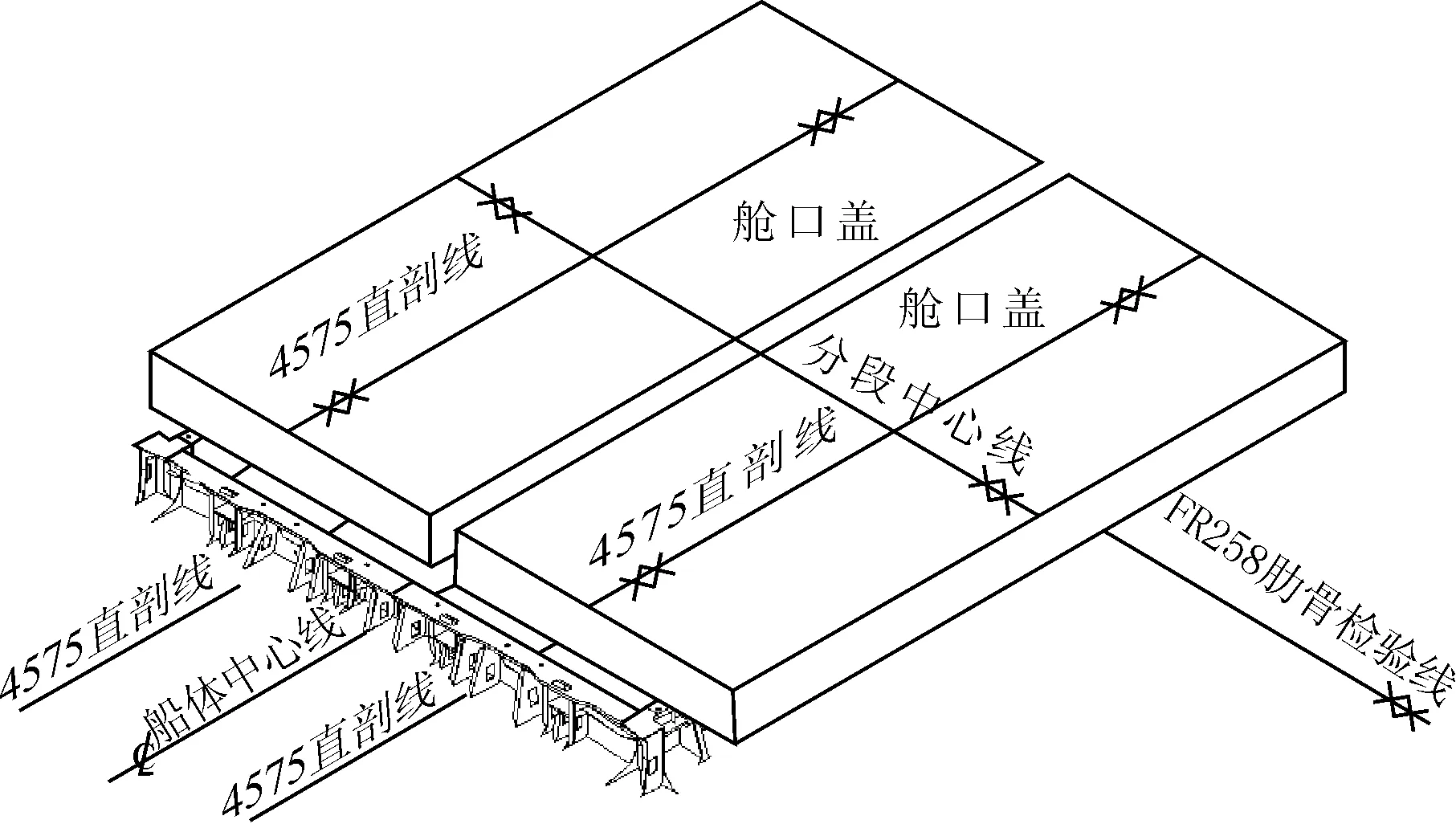

1.2 舱口围总组胎架建造

胎架全部由20#槽钢制作。由于17.6万t散货船横向有抛势、纵向有昂势,为了保证搭载的精度要求,在准备胎架时,必须将实际搭载后的主甲板线型与胎架进行比对。如果胎架型值与主甲板型值不吻合,应以主甲板型值为准对胎架进行修正。舱口围与舱口盖的总组放在总组平台上进行,方向与船舶在船坞内的方向一致。在总组平台上划出船体中心线、FR258肋骨检验线和左、右舷各距中心线4 575的直剖线。胎架制造以及划线完工后,提交品质保证部验收。

1.3 舱口围总组

将NO.8舱舱口围片体按次序吊上胎架。使片体上船体中心线对准平台上的船体中心线,误差为±2 mm。并使片体上的肋骨检验线和直剖线分别对准总组平台上的肋骨检验线FR258和±4 575 mm直剖线,误差为±2 mm。在舱口围四角设置标杆,并拉紧钢丝,钢丝高度距舱口围面板300 mm。位置为:FR137、FR154及距中±10 000 mm位置线。调整片体位置,使得舱口围开口尺寸满足以下要求: 长度误差为±13 mm,极限允许误差为±14 mm;宽度误差为±13 mm,极限允许误差为±14 mm;对角线误差为±20 mm,极限允许误差为±22 mm。 舱口围面板整体水平度,局部测量时,其水平度误差为:1 m长度内不大于2 mm。余量切割,切割后保证舱口围下口留有10 mm余量。采用马板固定的措施,将舱口围固定在胎架上。进行舱口围四角的立角焊缝焊接。在焊接的过程中,采用双数焊工对称焊接。在焊接的过程中,随时监测以上的尺寸要求,使得尺寸保持在公差范围内。实际NO.8舱焊后水平数据完全在设计范围之内。采用对称焊接,随时监控尺寸的变化,图1为总组焊后面板水平数据。

图1 总组焊后面板水平数据

由图1可见,舱口围面板水平度在±6 mm范围内,宽度范围误差为±16 mm,长度范围误差为±5 mm。

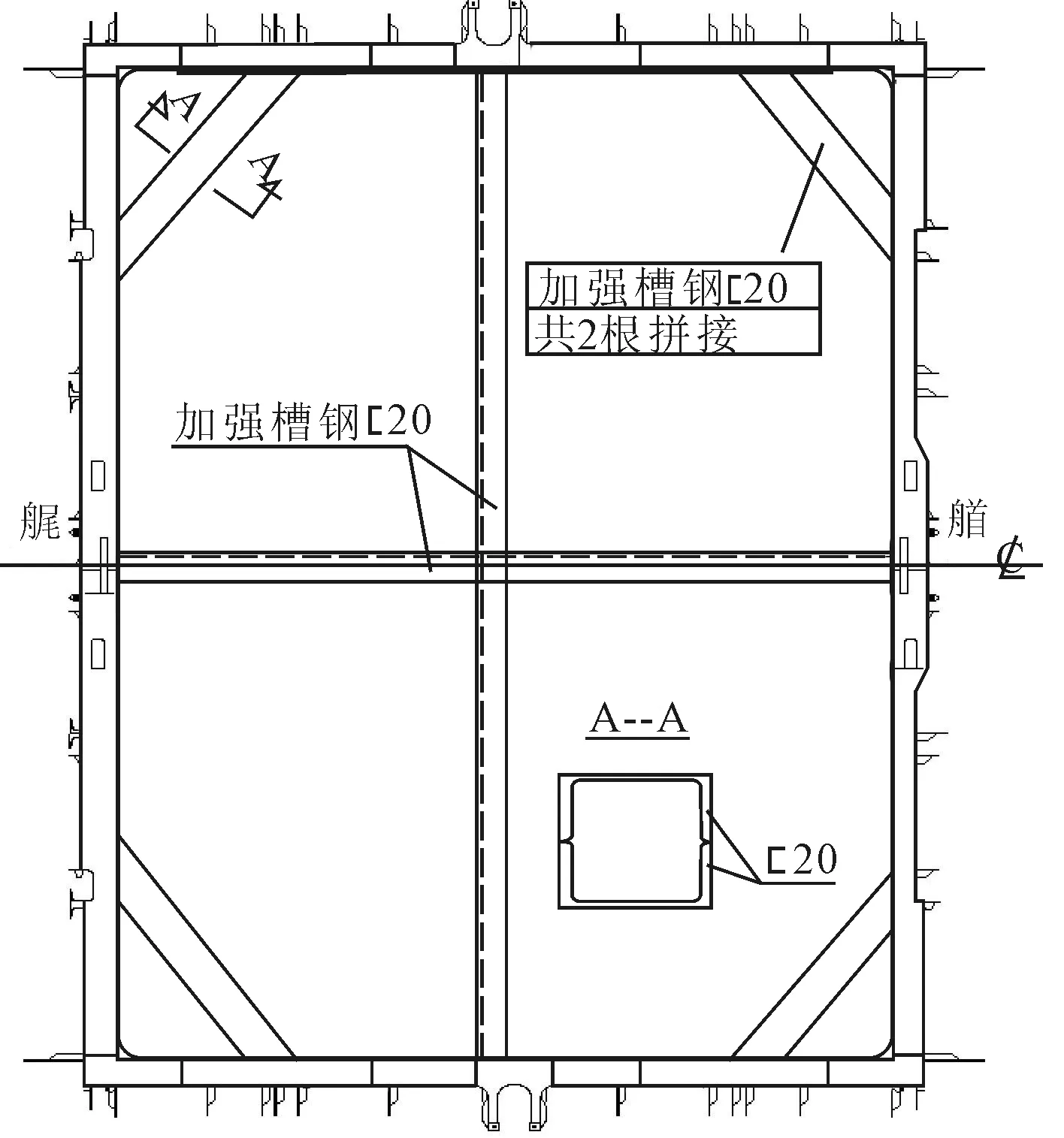

1.4 舱口围结构加强

为了保证舱口围舱口盖总组后吊装过程中结构不变形,需在舱口围内部进行槽钢加强和吊马的反顶结构加强,见图2。

图2 具体加强措施示意

1.5 吊装舱口盖

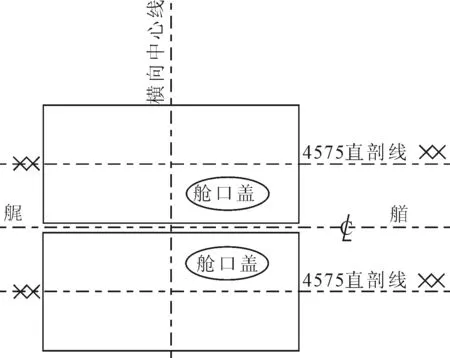

在舱口盖上划出横向中心线,以及距船体中心线4575的直剖线,即纵向中心线(见图3),以供舱口盖在舱口围上定位时使用。

图3 纵向中心线示意

通过舱口盖上的吊马,把舱口盖吊装到舱口围上,把舱口盖的横向中心线和纵向中心线对准舱口围板上的相应线。把舱口盖的边线记在舱口围板面板上,作为定位压紧条的基准,压紧条要在橡皮的中心线位置。在舱口围面板上,以舱口中心线为基准,按盖板两侧滚轮的实际尺寸定出轨道横向尺寸。舱口盖吊到位后,用拉泵微调位置,到位后用小马板点焊卡住舱口盖。

2 舾装作业

2.1 零部件舾装

按舱口盖上零部件的实际位置,在舱口围上划出个零部件的位置,这些零部件(附件)是:延伸梁、横向限位、纵向限位、 端部止动装置、平滚轮导轨头、凸缘滚轮导轨头、支承底座、定位块、导向块、排水阀、自动压紧锲(M42、M56、M56)、 NO.8舱止跳装置、所有直条、转角橡皮、矩形密封橡皮、局部开启限位装置、导轨、压紧条、舱口围锲块、压紧扁钢划线及安装。舱口围上的边界线是在压紧扁钢划线安装时使用,以保证压紧扁钢的中心线和水密橡皮中心线一致。压紧扁钢挤压水密橡皮,产生压缩量为10~18 mm,压紧扁钢上表面对接处应打光磨平。压紧扁钢不得涂油脂。压紧扁钢装好后只需定位焊,待上船后把舱口盖拉开,检查压紧扁钢是否符合要求后,再行电焊。焊接时需要控制变形。

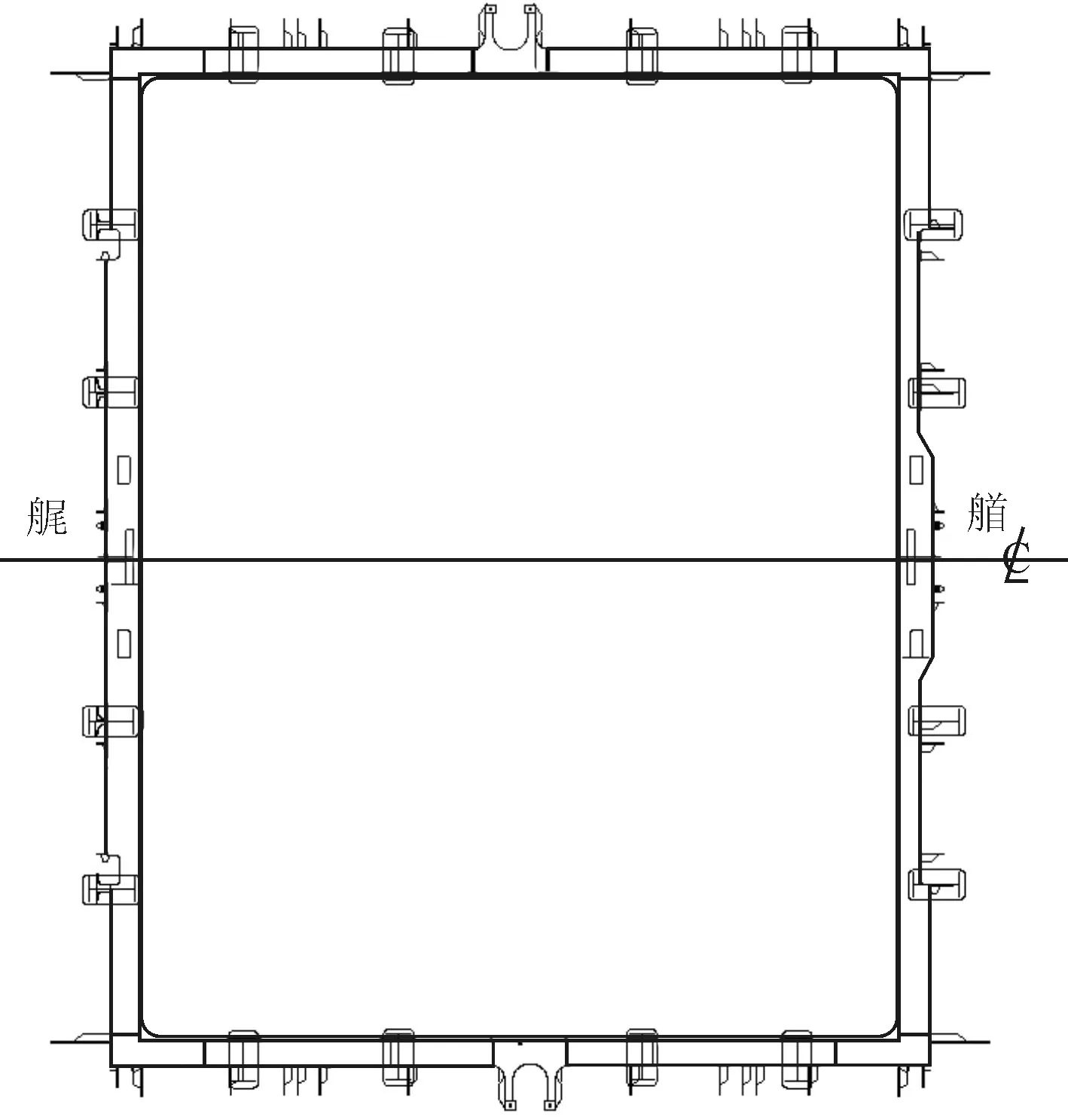

导轨划线及安装按图中所获得的导轨位置安装好轨道。轨道只需要定位焊,待上船后在舱口盖开启试验时,检查轨道与滚轮的配合情况,如有偏差,应作修正以使4个滚轮在滚动的过程中始终都能接触导轨。如发现轨道上的轮印仅为一细线时,应作及时修正,待运转正常后,再进行焊接。焊接时,需控制导轨的变形。 在盖板关闭状态下一一测量端部和侧部支撑底座的高度,以调整支撑板的高度。所有的支撑底座与支撑垫板必须保证有良好的接触。将盖板顶起,再将支撑底座与舱口围面板焊好。根据图纸检查是否有零件漏装。总组示意图见图4。

图4 总组装示意

2.2 舱口围管子预舾装

舱口围上预装的各系统管子都应在内场制作完毕(包括管子的强度及密性试验),并经过表面处理,且具有良好的管端封口,才能进行安装。

2.3 液压管制作

按照图纸要求进行管子下料。选用管子割刀工具下料切割时,应缓慢进行,防止管端变形。在使用钢锯切割下料时,其锯口的断面与管子中心的不垂直度应小于1。否则,应用锉刀修正,并清除管端内外毛刺。管子一般不进行弯曲。如进行弯曲,应有不小于两倍螺母长度的直线段,且管子椭圆度符合卡套的安装要求。卡套应在内场进行机械预装,以保证其有良好的卡套切入管外壁的深度(约≥5 mm)。机械预装工艺另行制定。内场预装管制作完毕,应进行压缩空气的垂洗清洁后管端封口和管外壁油漆涂装,封口部位和螺纹均应有良好的包扎,并轻轻堆放。

2.4 支架定位

按照施工的舱口围图纸,库领“管子组合支架”,分别按各围壁的“组合支架”编号(PSC-XXX)对号就位于围壁支撑的肋板(俗称三角板)旁,支架按其坐标搭焊定位,严格按照图中要求进行。支架定位后应进行全周焊接,并经有关部门清洁打磨后按要求进行涂装。液压管方形尼龙支架直接安装于组合支架上(下焊接钣不衬垫使用)。焊装于肋板孔径处支架,其开孔切割部位,注意切割边和锐角应有有效的打磨,防止管子安装后再进行打磨损坏管子的外表质量。

2.5 管子安装

库领的管子应有良好的封口,安装一根管子拆一只封口,未装部分应保持其封口良好。管子外壁应按要求进行涂装。使用的密封垫片,符合本产品要求。管子碰船体部位不能任意切割,应及时反馈至有关部门进行处理。螺纹作连接件。螺纹部位应有油脂涂漆。 舱口围壁的管子按图纸要求进行分类,并堆放于相应的组合支架旁。 有支管的消防管行穿入围壁的组合支架上。口径较大或弯曲的管子早先穿入。消防管套管先行焊接,以保证旋转焊接时的空间。拧紧难度高的液压管螺纹卡套先行安装。法兰连接的螺栓安装原则:垂直管路为螺栓由上向下插入;艏艉走向的“水平”管子为螺栓由艏向艉插入;螺栓伸出螺母为1~3牙。

2.6 预装管安装

预装管安装前,检查管子封口是否良好,否则应重新清洁。预装管安装时,卡套的密封面部位和螺纹处涂以润滑油脂。扳手拧紧螺母时,在螺母感到明显阻力的位置上再拧紧1/4~1/3圈。扳手在拧紧螺母时,应有另一把扳手夹住接头体,防止接头体旋转。安装卡套接头的管子,不能强行牵制。需要时在管子弯曲部位的直线段处增设支架。

安装于舱口围的管子均经过综合计算,任何人不能擅自更改走向。管子安装结束后支架均应紧固。消防管喷头开孔焊接视到货状况定;舱口盖液压控制阀安装待定;液压管口应严密封口,防止火星等异物进入。

3 吊马安装

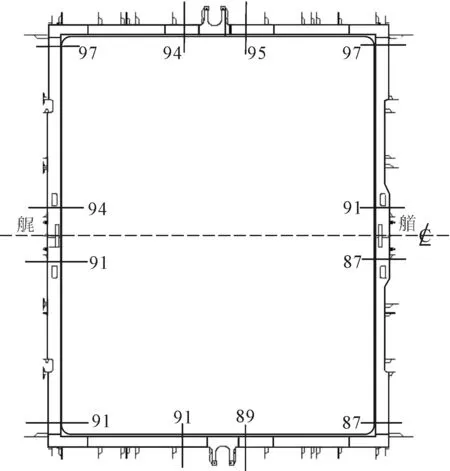

舱口盖吊装完毕后,可以进行部分舾装作业,如凸缘滚轮顶升装置,部分管子的安装等。同时进行吊马的安装,吊马卡板共三种形式,共需16块。吊马卡板均安装于强档三角板处,如若出现偏差,现场可进行反顶三角板加强。吊马与舱口围结构面板焊牢要求满焊并保证焊角高度在9 mm以上。板厚一律取25 mm以上,且保证舱口盖与卡板之间留有10 mm间隙,以塞上橡胶垫片。图5为吊点布置图。

图5 吊点布置

吊马共16只,船长和船宽方向分别对称布置。在吊马的总长度不变的情况下,根据舱口盖的高度来决定h的高度。此次NO.8舱舱口围舱口盖总组共设计出三种形式的吊马。待吊马焊接完成后,需对焊缝做着色试验。

3.1 舱口围舱口盖整体吊装

吊马安装完毕着色试验做完之后,以及部分舾装管子安装完毕,槽钢胎架与舱口围间的马板全部割除之后用900 t龙门吊吊装。

图6为舱口围舱口盖吊装完成之后,再次测得的舱口围面板的水平数据,由表中数据可以看出总组吊装后面板水平度良好。说明槽钢加强和吊点布置正确。在舱口围割除余量后便可进行定位装配焊接作业。

图6 吊装后测待的舱口围面板的水平数据

4 结束语

该舱口围舱口盖总组成功的经验,为后续17.6万t散货船舱口围舱口盖的建造提供了重要的施工依据。该舱口围舱口盖总组整吊新工艺减少了900 t龙门吊和45 t塔吊的吊装次数。由原来的至少6吊降到现在的1吊。17.6万t散货船共9个舱计,共减少吊数45次。极大地提高了搭载效率,节省坞期5 d左右,提高了经济效率。