水下系泊缆漏磁检测仪结构设计方法研究

, ,

(中海油能源发展采油服务公司,天津 300457)

水下系泊钢缆是FPSO单点系泊系统的重要组成部分,在油田的整个开发过程中往往扮演着重要角色,一旦钢缆出现问题将造成极为严重的后果。目前我国南海的FPSO大多采用系泊钢缆的的系泊方式,以保证单点的安全,但是由于钢缆长期在水下使用,因此经常会出现磨损、断丝等损伤,特别是台风过后需要对系泊钢缆进行全面的无损检测。本文描述了一种针对于系泊钢缆研发的漏磁检测仪的结构设计方法,设计思路是先根据基准参数进行磁路设计,根据此路设计的结构进行压力加载校核。这种设计方法对水下漏磁检测仪的设计趋于成熟具有重要的意义。

1 磁路结构形式

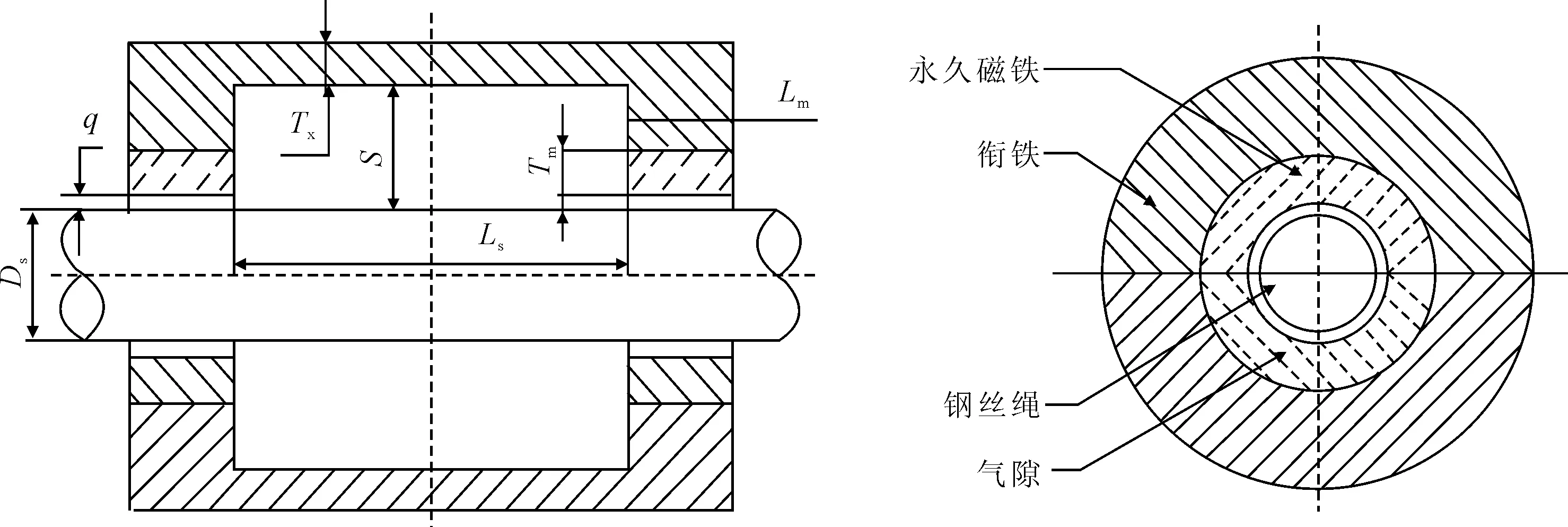

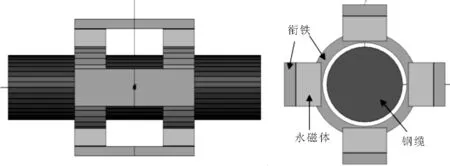

磁化磁路中包括永磁体、衔铁、钢缆三大组件。永磁体作为励磁源,为磁路提供磁动势,其作用相当于电路中的干电池,只是其供能方式较干电池复杂得多;衔铁在磁路中起到导磁作用,形成高磁导,低磁阻磁回路,相当于电路中的导线,其自身虽然也具有一定的磁阻,但较其他磁路组件而已非常小;钢缆是需要进行磁化的目标构件,整个磁路的目的就是为了使钢缆中产生较大的磁感应强度。见图1[1]。

Ds-钢丝绳公称直径;Ls-两极靴内侧间距;Lm-永磁沿钢丝绳轴向的长度;Tm-永磁沿钢丝绳径向的厚度;S-钢丝绳表面到衔铁内侧的距离;Tx-衔铁沿钢丝绳径向的厚度;q-永磁与钢丝绳表面的气隙图1 漏磁检测仪磁路结构示意

考虑要检测137 mm系泊钢缆,对漏磁检测仪进行磁路设计,利用Ansoft Maxwell建立参数化有限元计算模型见图2。

图2 磁路有限元模型

2 磁路的参数化设计

设置边界条件如下。

钢缆直径,137 mm;

计算长度,800 mm;

永磁体参数,100 mm×80 mm×40 mm;

检测仪内径,152 mm;

永磁体间距为,180 mm。

钢缆和衔铁内的磁场强度均处于均匀分布状态。在钢缆中间段存在一段均匀区域,而衔铁在靠近永磁体内边缘附近出现磁场集中,类似应力集中现象,见图3。

图3 xoz平面磁感应强度分布云图和矢量图

条形磁铁附着在永磁体外表面,其主要作用是形成高磁导、低磁阻的磁回路,即衔铁是作为辅助构件施加于磁路,因此,必须保证衔铁具有足够的厚度。但是,厚度增加将导致仪器变得笨重,所以在保证磁路要求的条件下,尽可能减小衔铁厚度十分必要。条形衔铁越厚,钢缆磁化效果越好,这是因为衔铁越厚,其截面积越大,通过相同的磁通量时,磁感应强度越低,对于的磁导率越大,所以磁阻越小,磁化效果越好[3],见图4。

图4 磁感应强度轴向分布曲线

1)衔铁厚度影响分析。从轴向分布结果看,衔铁厚度基本不影响均匀段长度。但是,随着衔铁厚度的增加,磁化效果的增强速度降低,即当衔铁厚度达到一定程度后,其磁阻不再是影响磁化效果的主要因素,继续增加厚度的作用不大[4]。

2)永磁体间距影响分析。随永磁体间距增加,钢缆磁感应强度略有降低,但降幅较小。这是因为永磁体间距增加后,钢缆磁化长度增加,磁阻增大,而钢缆的磁导率较大,所以磁阻增加幅度较小,因而导致磁感应强度略微减小[5]。

3)永磁体厚度影响分析。永磁体厚度增加直接导致永磁体磁动势增加,使得磁路各部分的磁降势有所增加,所以磁感应强度有所增大,但是整个磁路的磁通量增量是由磁动势的增加而驱动的,其增量值较小,而在截面积不变的条件下,磁感应强度的大小与磁通量成正比,所以钢缆的磁感应强度增加较小。

随着永磁体厚度增加,过渡段长度有所减小。永磁体厚度从两个方面影响过渡段长度[6]。

1)磁动势增加使得空气漏磁增大,因而导致过渡段长度增加;

2)钢缆与外面的条形衔铁距离变大,使得两者间的漏磁减小,从而导致过渡段长度变小。两个方面共同作用,而计算结果表明:距离的削弱作用大于磁动势的增长作用,使得最终的过渡段长度有所减小。

最终通过优化,得到磁路参数的调整如下。

永磁体尺寸,100 mm×80 mm×45 mm;

检测仪内径,152 mm;

永磁体间距,190 mm。

3 结构校核计算

通过计算确定了水下系泊钢缆漏磁检测仪的磁路结构和尺寸。另外,考虑到检测电路、密封、加工与安装等方面的影响,确定检测仪的结构见图5。

图5 检测仪结构

为保证检测仪在水下对系泊钢缆进行安全、可靠、无损伤的检测,必须保证检测仪具有足够的强度,本文考虑应用的水深为300 m。

考虑水下风、浪、流的作用载况,运用MSC.Patran对检测仪进行建模和加载,采用MSC.Nastran进行直接计算,获得检测仪在水下作业过程中的详细受力状态,并采用等效应力校核结构强度。

1)计算模型。磁路部分和检测部分是仪器的主要功能模块部件,而安装在仪器内的检测构件——霍尔元件和聚磁环,尺寸小、重量轻,对检测仪的结构强度几乎没有影响。因此,将整个检测仪结构分为磁路部分和非磁路部分。利用MSC.Patran对漏磁检测仪进行建模,磁路部分结构见图6。

图6 磁路部分结构

非磁路部分结构包括内套筒、盖板、端部封头和连接件等构件,各构件结构见图7。

图7 内套筒结构

2)有限元模型。计算模型考虑了检测仪的主体部分,即检测仪外壳、内壳及磁块。在用MSC.Patran软件对其进行建模时,尽量使模型与实物保证一致性。忽略连接件、螺纹孔等对结构强度无实质影响的附属构件,见图8。

图8 漏磁检测仪有限元模型

模型主要采用六面体单元,用以模拟整个模型。模型尺寸接近10 mm×10 mm×10 mm。模型过渡处均采用规则单元,使其能得到更真实的应力,见图8。模型共17 592个单元,26 106个节点。静力计算时共74 859个自由度。检测仪主要由钢、铝合金、聚甲醛(高分子材料)和不锈钢4种材料制成,见表1。

表1 模型材料对照

3)载荷和边界条件。检测仪在水下工作时,除受重力作用外,主要受到海水的压力,受力的区域为盖板外表面和套筒内表面。

计算考虑为水下300 m的工况。

检测仪自身的重力按照惯性力施加,重力加速度g=9.81 m/s2。

水压力pi按下式计算。

pi=ρcghd

式中:海水密度ρc=1.025 t/m3;

ρc——海水密度,取1.025 t/m3;

hd——检测仪工作深度,取300 m。

计算得pi≈3.02 MPa。水压力以均布力形式施加于检测仪外表面及圆孔内表面上。

将检测仪简化为一根梁,根据检测仪在水下工作的特点,可将其简化为简支梁。按照梁理论来校核其结构强度。在模型前后端面中和轴处各建立一个独立点,端面上的节点之δx、δy、δz、θx、θy、θz的自由度分别与这两个独立点相关。 见表2。

表2 详细边界条件

4)应力计算结果。取单元形心处中面应力

进行分析校核,对检测仪,根据其材料的不同,分别进行评估,为更直观表达,将整体结果一并展示对比。见图9。

由图9可见,检测仪外壳所受应力较大,最大应力所在区域为衔铁与外壳相接角隅处,计算结果较为贴近梁理论结果。

5)应变计算结果。取模型外壳与套筒节点应变,更直观地了解检测仪水下作业的整体状况。见图10~12。

从各部件应变云图可知,检测仪在水下作业时,主要受到外部水压力,整体变形不大,最大变形区域发生于外壳空腔区域。最大变形为1.21 mm,对材料并无直接性的破坏损伤,设计的材料厚度满足使用的要求。

图9 检测仪整体单元形心中面应力云图

图10 盖板应变云图

图11 套筒应变云图

图12 衔铁应变云图

4 强度校核

检测仪主要由3种材料制成,分别以3种材料的屈服强度为许用应力。对比有限元计算结果,以许用应力为准绳,对其进行校核,见表3。

由表3知,检测仪在水下作业时,3种材料最大应力均未超过其许用值,且安全系数均超过2,检测仪强度满足使用要求。

5 结论

水下系泊钢缆漏磁检测仪的设计需要通过不断的改变结构参数来寻找永磁体磁化性能规律,得到最优化值。通过软件分析证明了这一点水下系泊钢缆漏磁检测仪的设计方法包括了磁路设计、结构设计、软件计算校核3个过程,是一种先进的检测仪设计方法,能够提高漏磁检测信号的灵敏度,对检测仪的整体结构进行优化设计。

基于漏磁技术研制的系泊钢缆漏磁检测仪已经研制成功,具有准确度高、可靠性强的特点,该仪器已在FPSO111上进行了检测试验,验证了漏磁磁化的规律和效果,证明了仪器的水下适用性能。

[1] 林其壬,赵佑民.磁路设计原理[M].北京:机械工业出版社,1987.

[2] 武新军,王俊峰,杨叔子.钢丝绳无损检测技术的研究现状[J].煤炭科学技术,2000(11):22-24.

[3] 杨叔子,康宜华.钢丝绳断丝定量检测原理与技术[M].北京:国防工业出版社,1995.

[4] 左宪章.永磁体漏磁检测原理及其在无损检测中的应用[J].电测与仪表,1994,31(11):16-19.

[5] 丁忠平.无损检测中的漏磁检测法原理与实践[J].电测与仪表,1995,32(6):15-18.

[6] 余浩然.漏磁通法油气管道在役检测技术[J].实用测试技术,1997,23(5):1-9.