第一级导叶改进对两级动叶可调轴流风机性能的影响

叶学民,李新颖,李春曦

(华北电力大学 电站设备状态监测与控制教育部重点实验室,保定071003)

两级动叶可调轴流风机因具有流量大、效率高 及对风道系统适应性好等优势,已成为现代大型火电机组的重要辅机之一,其耗电量约占厂用电的25%~30%.因此,深入研究其内部的流动特征和能量损失机理对提高风机效率、扩大工况范围和提高运行安全性等具有重要意义.

在叶轮机械中,导叶是改善内流特征、提高效率的重要部件,其结构形式和位置对上、下游动叶区的做功能力均有影响,并使叶顶区的流动变得非常复杂,导致气动性能和内流特征发生变化,进而影响整个叶轮机械的效率[1-4].因此,研究叶轮机械中导叶的性能有利于优化动叶区的做功能力,提高叶轮机械的整机性能.

两级动叶可调轴流风机的第一级导叶与普通轴流风机不同的最大原因是调节系统的存在,导致两级动叶轴向距离很长,故其导叶形式也与常用的导叶形式不同.目前,对于轴流风机的研究主要针对动叶安装角变化及翼型结构[5-8]对其性能的影响.而对两级动叶可调轴流风机中的导叶,尤其是长短复合式导叶的研究工作未见报道.因此,笔者以额定运行工况(即BMCR 工况)及安装角β=3°时的两级动叶可调轴流风机为研究对象,针对长短复合式导叶中短叶片不同轴向、周向位置和叶片长度等情形,对风机整机和局部进行三维数值模拟,以实现对风机导叶结构的最优配置.

1 数值模拟

1.1 计算模型和网格划分

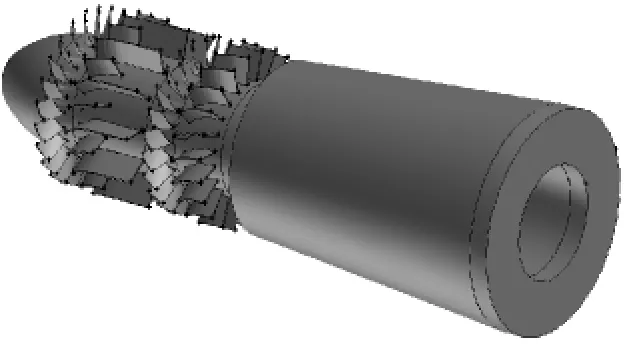

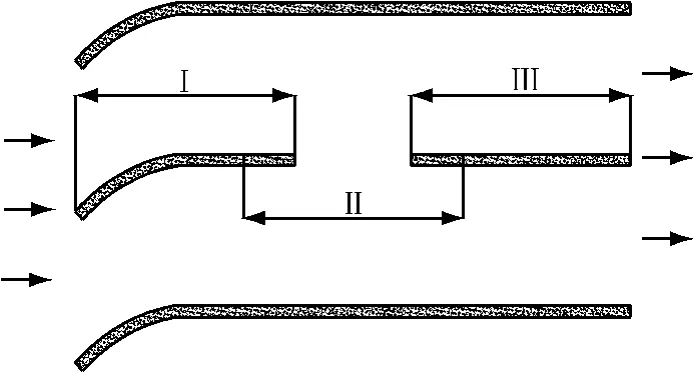

以某两级动叶可调轴流风机内流通道为研究对象,模拟采用的几何模型如图1所示,该风机结构参数见表1.

图1 两级动叶可调轴流风机结构简图Fig.1 Schematic diagram of the two-stage variable vane axial flow fan

根据两级动叶可调轴流风机各区域的结构特点,将计算域分成集流区、2个动叶区、2个导叶区和扩压区等区域.利用Gambit首先对第一和第二级动叶区进行网格划分,然后以此为参考对其他各区域进行合理网格分配,使网格数达到计算精度和计算时间的合理配置.整个计算域采用结构与非结构化网格相结合的形式,并对动叶区叶顶间隙等结构复杂区域进行局部加密.模拟中进行了网格无关性检验,分别采用358万、406万和496万等不同网格数对轴流风机进行模拟计算.结果表明:当总计算网格数约为406万,动叶区和导叶区网格数分别约为258万和92万时,可同时满足计算精度和计算时间的要求.

表1 某两级动叶可调轴流风机的主要参数Tab.1 Main parameters of the two-stage variable vane axial flow fan

1.2 数学模型与边界条件

数值模拟采用三维定常N-S方程和Realizablek-ε湍流模型,该湍流模型主要用于旋转运动、强逆压梯度的边界层流动分离、二次流及回流等[5],因此适用于本文具有强旋转运动且伴随各种涡流损失的风机内流模拟.计算采用Segregated隐式方法和标准壁面函数,壁面为无滑移边界,压力-速度耦合采用收敛性更好的Simplec算法,动量方程中的对流项、扩散项及湍流黏性系数应用二阶迎风格式离散.

在旋转叶轮和静止的机壳壁面间采用多重参考系模型MRF进行定常模拟,该方法与采用滑移网格模型进行非定常模拟具有相同的计算精度[9-10],动静交界面采用Interface以实现上游出口与下游进口两交界面上参数的数据交换.集流器进口设置为速度入口,扩压器出口为自由出流.当各参数的计算误差小于10-4,且进、出口截面的总压均不随时间变化而改变时,即达到稳定状态,则视计算已收敛.

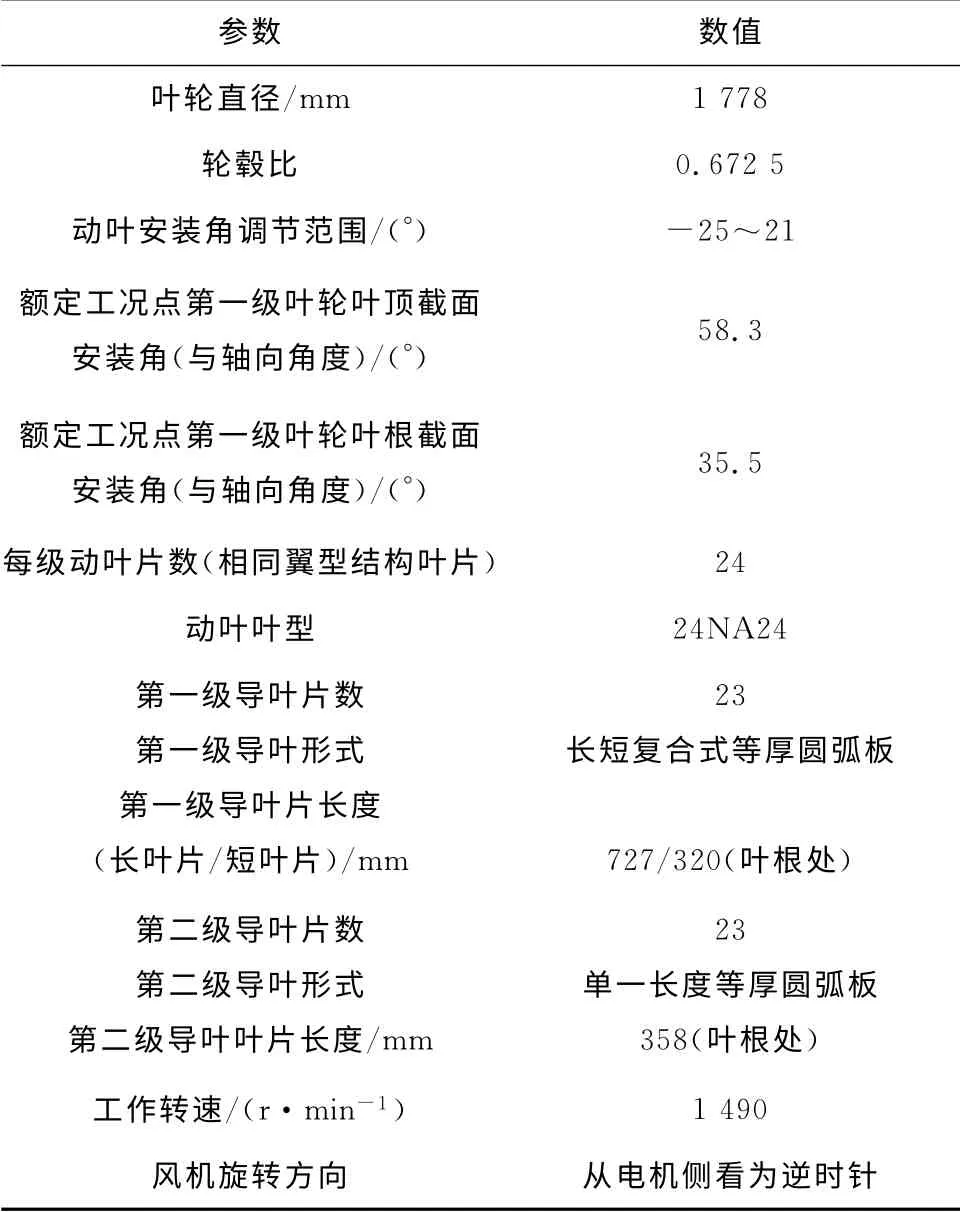

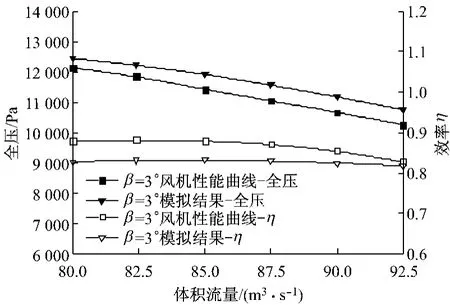

1.3 数值模拟的准确性

准确的数值模拟可获得风机内部各种流场信息,为其设计和改进提供重要的数据支持,因此,验证模拟结果的准确性十分必要.图2给出了两级动叶可调轴流风机模拟的体积流量范围内、安装角β=3°时风机全压和效率的模拟结果与风机性能曲线的对比.由图2可知,风机全压和效率模拟性能曲线与试验结果均吻合良好,全压和效率的平均相对误差分别为-4.05%和4.41%,保证了数值模拟的可靠性[11].因BMCR 工况点为额定体积流量工况,其安装角为β=3°,故笔者以该工况点及β=3°为例研究第一级导叶改进对风机性能的影响.

图2 模拟结果与性能曲线的对比Fig.2 Comparison between simulation and experimental results

2 导叶形式对风机性能的影响

风机中动叶片数和导叶片数通常互为质数,由此可避免从动叶流出的气流对下游导叶产生冲击,以减少气流的脉动及噪声.依据文献[12]的选择原则,当动叶片数为偶数时,导叶片数为动叶片数减1;当动叶片数为奇数时,导叶片数与动叶片数相差1~2片.本文所用两级动叶可调轴流风机模型的动叶片数和导叶片数分别为24和23,符合叶片数选择原则.

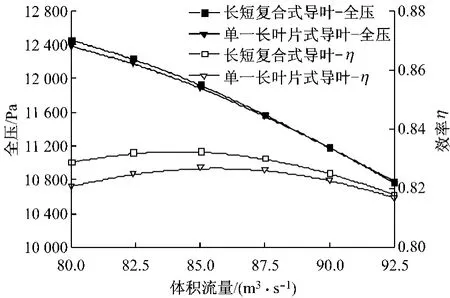

图3比较了第一级导叶采用长短复合式导叶和单一长叶片式导叶时的风机性能.由图3可知,在不同工况下,采用长短复合式导叶时风机的全压和效率均优于采用单一长叶片式导叶时,尤其在该风机的中小体积流量范围内,其效率的优势更加明显.在BMCR 工况点(即体积流量为82.4m3/s时),导叶形式采用长短复合式叶片结构的风机出口总压较单一长叶片式时的出口总压增加了74.61Pa,效率提高了0.7%.由此可见,采用长短复合式导叶时风机的整体性能更好.

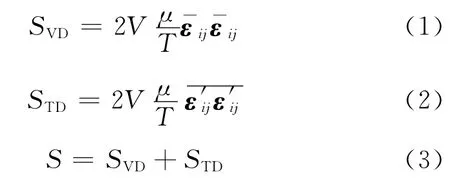

熵产率反映了风机内部流动过程中的不可逆能量损失,可作为衡量风机效率的一个重要参数[13].风机内的总熵产率S包括由黏性耗散和湍流耗散引起的熵产率SVD和STD,其表达式分别为[14]

图3 导叶形式对风机性能的影响Fig.3 Effects of the guide vane structure on the fan performance

式中:εij和ε′ij分别为平均流场和脉动流场的变形率张量,s-2;V为体积,m3;μ为流体动力黏度,kg/(m·s);T为温度,K;物理量符号上“-”表示时均值.

因STD含有速度脉动项而无法直接计算得到,为此采用Kock[15]计算模型,即假设其与湍流耗散率ε和温度T有关,故其表达式为

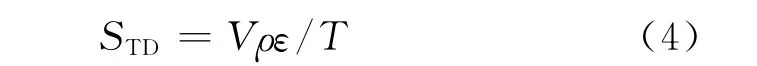

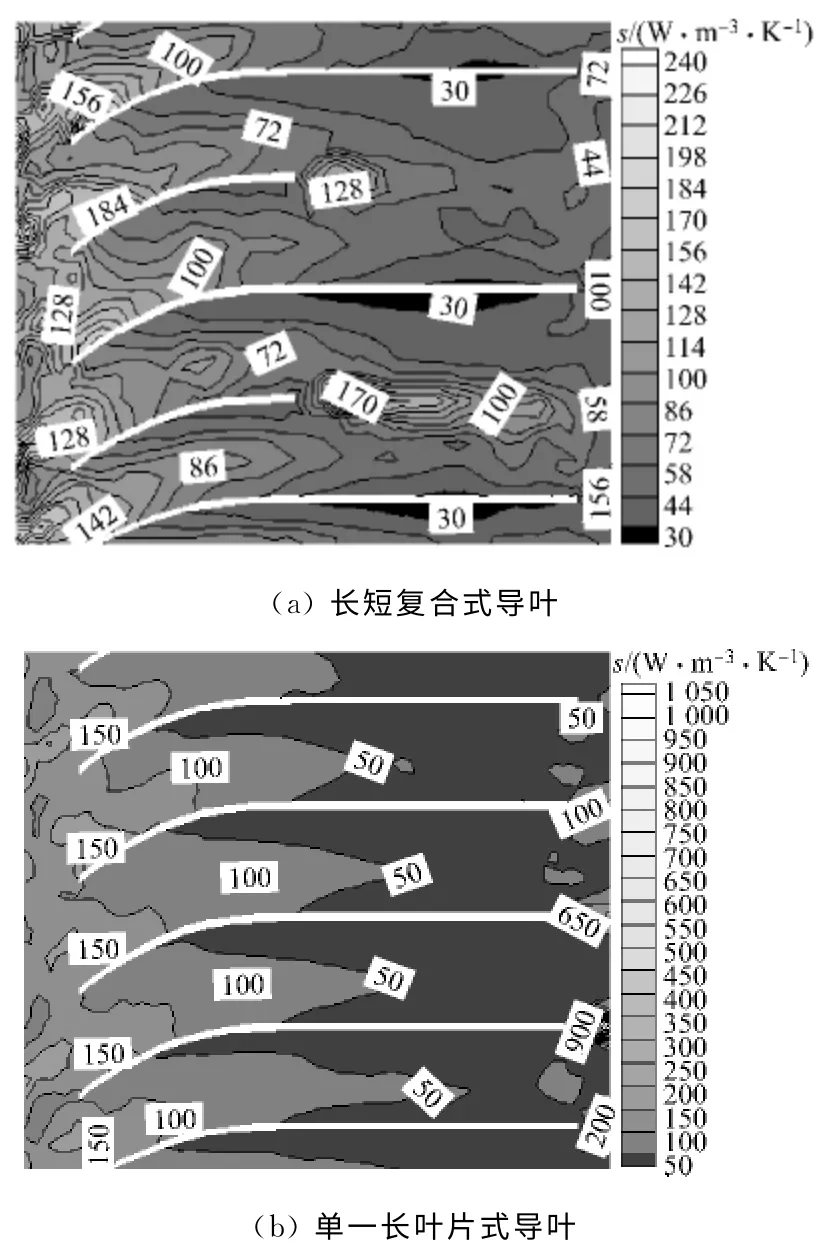

图4为额定工况下风机第一级导叶轮毂截面上单位体积熵产率s的分布.由图4可知,导叶进口尤其是吸力面s值较大,这是由叶片进口处流体的排挤作用和气流对叶片产生的冲击损失造成的;其次,在叶片尾缘处,因尾流涡作用,s值有所增大.当第一级导叶采用长短复合式叶片时,s范围为30~240 W/(m3·K),而采用单一长叶片式时为50~1 050 W/(m3·K),可见后者的单位体积熵产率明显大于前者.另外,单一长叶片式导叶的叶片尾流对第二级动叶影响较大,而长短复合式导叶中短叶片的尾流涡对下游动叶影响较小,改善了风机内部流动,提高了气动性能,这与由图3得出的结论一致.

导叶效率[16]可衡量风机导叶区的扩压性能,其定义为ηg=Δps/Δpd.其中,Δps、Δpd分别表示导叶进、出口的静压升和动压降,Pa.表2给出了第一级导叶采用不同形式时第一、第二级导叶的导叶效率(下标in、out分别表示导叶进口和出口).对比表2中第一级导叶采用长短复合式和单一长叶片形式时第一、第二级导叶的导叶效率可知,前者较后者的第一、第二级导叶的导叶效率分别提高了1.28%和14.27%.可见,第一级导叶的叶片形式不仅影响本级的导叶效率,而且还影响下游第二级导叶的导叶效率.同时可看出,第二级导叶的导叶效率高于第一级,即第二级导叶的动能利用率较高,且受上游流动结构的影响更大.

表2 第一级导叶采用不同形式时第一、第二级导叶的导叶效率Tab.2 Efficiency of the first-and second-stage guide vane with various forms of first-stage guide vane adopted

图4 第一级导叶轮毂截面上单位体积熵产率s的分布Fig.4 Contour of entropy production rate per unit volume on hubcross section of the first-stage guide vane

通过对比风机整机性能和单级导叶效率可知,长短复合式导叶对改善风机性能效果较好,故下文将在长短复合式导叶结构的基础上,对短叶片处于不同轴向、周向位置及叶片长度时的风机性能进行深入研究.

3 短叶片位置及长度对风机性能的影响

3.1 轴向位置对风机性能的影响

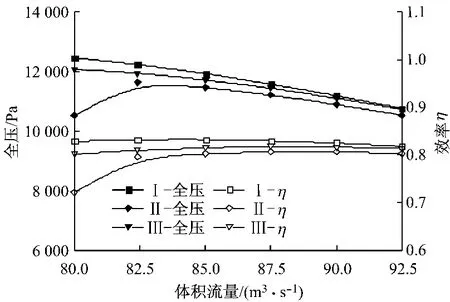

图5为位于不同轴向位置的短叶片示意图,其中Ⅰ、Ⅱ和Ⅲ分别表示短叶片位于第一级导叶的入口、中间和出口位置.分析图6给出的风机性能曲线可知,短叶片轴向相对位置对风机全压和效率有显著影响.当短叶片位于Ⅰ时,风机性能最优;短叶片位于Ⅱ时,性能最差,尤其是小体积流量区的全压和效率降幅较大;当短叶片位于Ⅲ时,其性能介于两者之间.同时可以看出,随着体积流量的增大,短叶片轴向位置对风机性能的影响逐渐减小,当体积流量为92.5m3/s时,短叶片在Ⅰ、Ⅱ和Ⅲ3个不同位置处的全压和效率相差较小.

图5 短叶片轴向位置示意图Fig.5 Schematic diagram for different axial positions of short vane

图6 短叶片轴向位置对风机性能的影响Fig.6 Effect of axial position of short vane on the fan performance

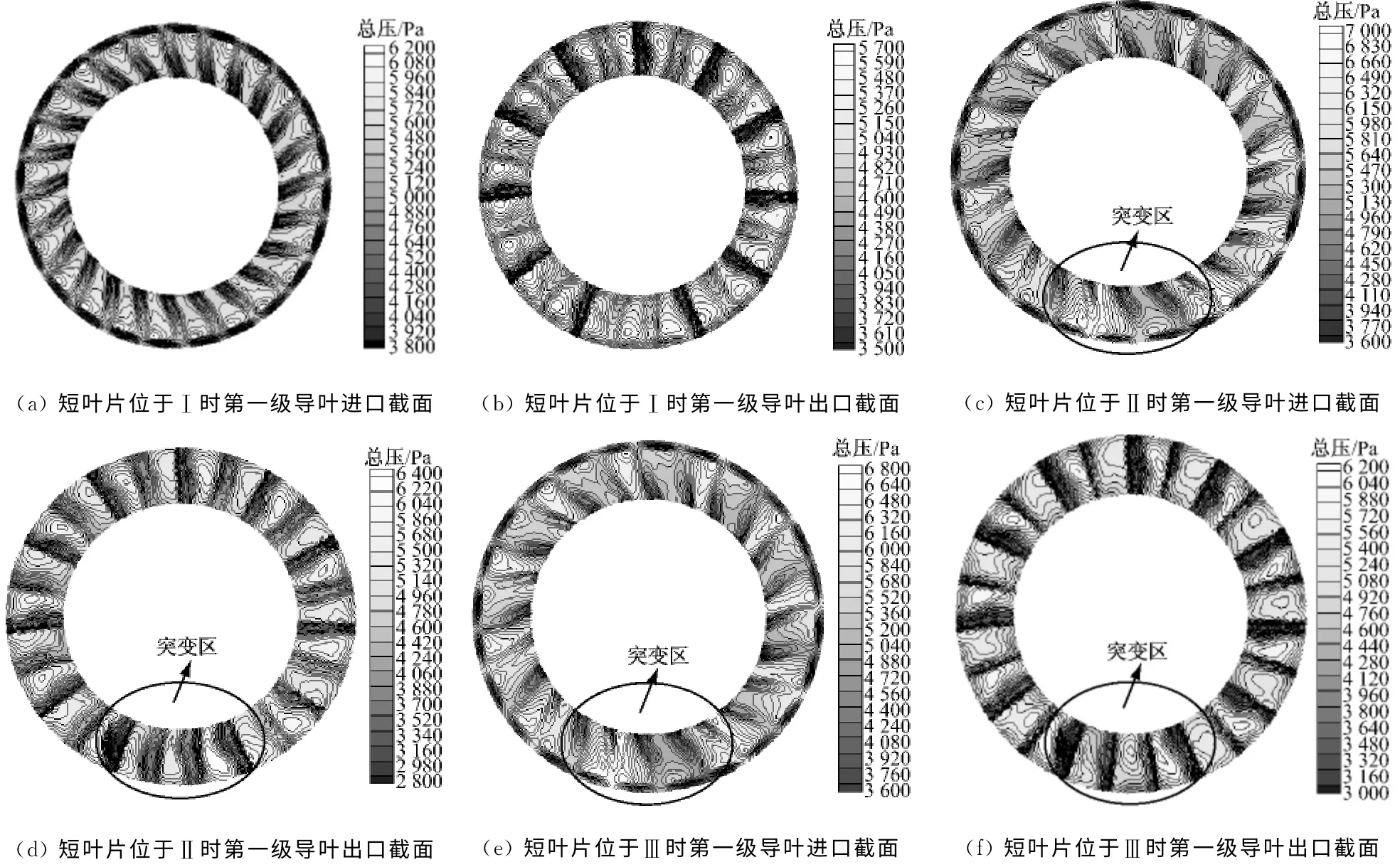

为进一步分析短叶片轴向位置对内流特征的影响,图7给出了上述3个轴向位置处第一级导叶进、出口的总压分布.由图7可知,短叶片不同的轴向位置对上游动叶出口和下游动叶进口总压分布的影响也不尽相同.当短叶片位于Ⅰ时,第一级叶轮出口总压整体呈24个周向均匀分布的高压区,第二级叶轮进口处高压区呈现两两相邻分布,中间没有短叶片尾流形成的低压区.而短叶片位于Ⅱ和Ⅲ时,第一级叶轮出口的总压呈现12个高压区和12个低压区,且交替出现,仅在两相邻短叶片附近出现压力突变,第二级叶轮进口处短叶片尾流形成的低压尾带区则穿插在高压区和次高压区之间,其总压分布不均匀性对第二级叶轮内部的气流流动以及叶轮做功将产生不利影响.

图7 第一级导叶进、出口截面的总压分布Fig.7 Total pressure distribution at inlet and outlet cross section of the first-stage guide vane

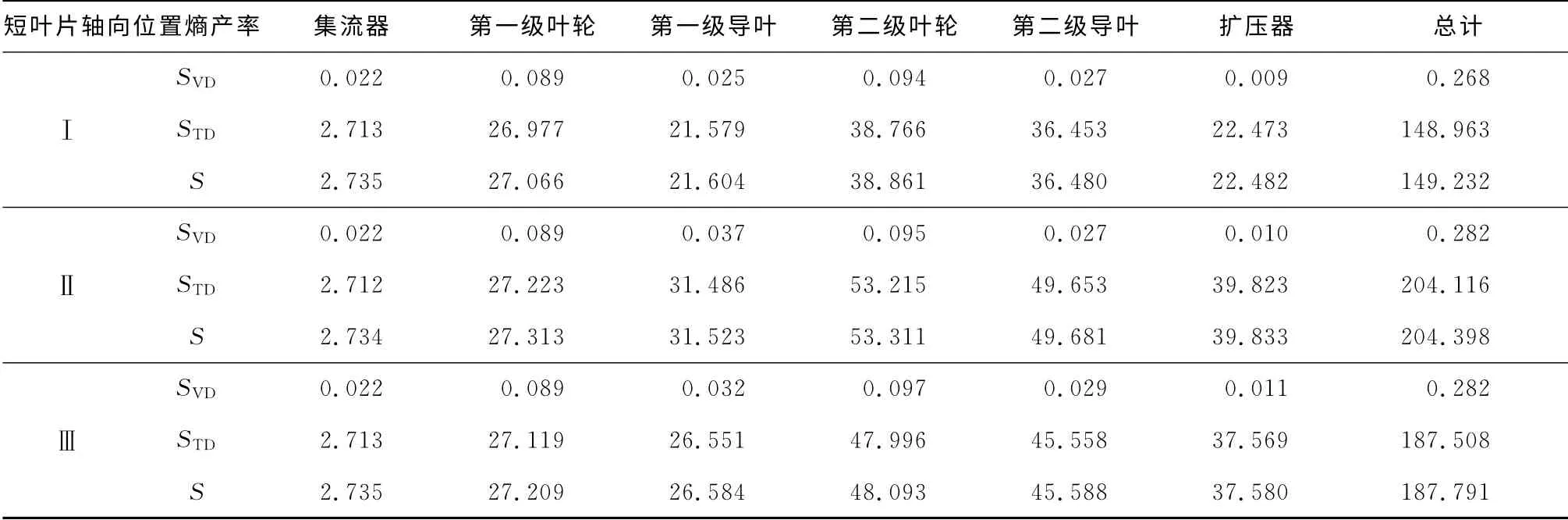

表3给出了短叶片位于不同轴向位置时风机各区域的熵产率.由表3可知,风机中由速度脉动产生的湍流耗散所引起的熵产率STD占主导地位,其数值远大于黏性耗散引起的熵产率SVD,且两者相差约2~3个数量级.对比表中不同区域熵产率S可得出,动叶区熵产率S较大,其原因是动叶区叶轮做功产生的不可逆流动损失较大,虽经第一级导叶进行整流,但气流的湍流程度仍大于风机进口处,故第二级叶轮的熵产率大于第一级叶轮.其次是导叶区,气流在导叶中实现动能与压能间的转化,产生的熵产率较大;当短叶片位于第一级导叶不同轴向位置时,该轴流风机的集流器和第一级叶轮的熵产率变化不大,从第一级导叶开始熵产率发生较大改变,风机内各区域熵产率总和由小到大分别为短叶片位于Ⅰ、Ⅲ和Ⅱ位置.由此可见,短叶片位于Ⅰ位置时,风机湍流耗散引起的不可逆损失较小,且短叶片主要对第一级导叶及其后面结构的气流流动产生影响,而对第一级导叶前面结构产生的波动影响较小.

表3 短叶片位于不同轴向位置时风机各区域的熵产率Tab.3 Entropy production rate in various fan regions under different axial positions of short vane

3.2 周向位置对风机性能的影响

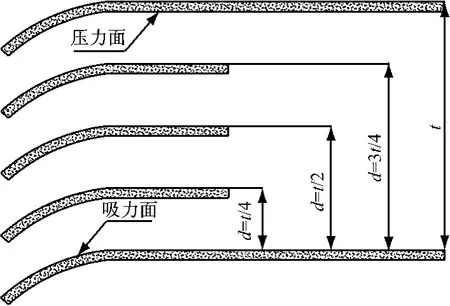

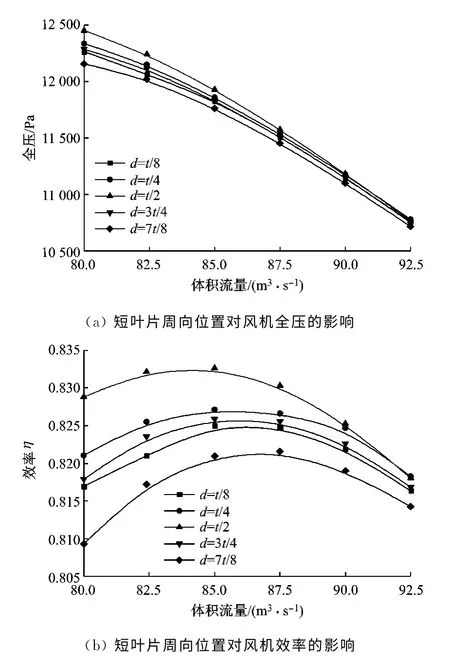

短叶片相对于长叶片吸力面处于不同周向位置也会对其两侧流道的通流性产生影响,进而改变其内流特征.按图8所示短叶片相对于长叶片吸力面的不同周向位置,分别计算了不同体积流量下的风机性能(见图9),其中d表示短叶片相对于长叶片吸力面的周向距离,mm;t表示两长叶片间的栅距,mm,短叶片位置分别为t/8、t/4、t/2、3t/4和7t/8.

图8 短叶片周向位置示意图Fig.8 Arrangement drawing of short vanes in circumferential position

由图9可知,当短叶片由d=t/8移至d=t/2,即从长叶片的吸力面向中间栅距靠近时,风机全压和效率均提高,尤其是效率明显提高;当短叶片由d=7t/8移至d=t/2时,即从长叶片的压力面向中间栅距移动时,风机性能也逐渐改善,故短叶片位于长叶片中间位置d=t/2时,风机的全压和效率均优于其他位置.另外,从中间位置向两侧偏移相同距离时,如d=t/4和d=3t/4,则靠近吸力面侧的风机模型性能较好,但离吸力面距离越近,风机的全压和效率越低.

图10为额定工况下、短叶片在不同周向位置时第一级导叶某截面单位体积熵产率s的分布,图中虚线框为长叶片位置.由图10可知,s较大的区域主要位于叶片顶部和根部,顶部主要由叶顶泄漏涡影响使得损失增加,而根部则由流体的黏性及刮削涡引起;其次,叶片吸力面的s值大于压力面,表明导叶吸力面气流的湍流程度大于压力面.当短叶片由d=t/8变化到d=7t/8时,最大单位体积熵产率smax呈先减小后增大的趋势,当d=t/2时,smax为180 W/(m3·K),而当d=t/8和d=7t/8 时则分别增至240 W/(m3·K)和260 W/(m3·K).显然,位于中间栅距时风机单位体积熵产率s较小,即d=t/2时第一级导叶扩压过程中的不可逆能量损失较小.

图9 短叶片周向位置对风机性能的影响Fig.9 Effect of short vane circumferential position on the fan performance

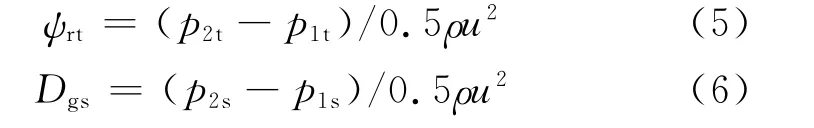

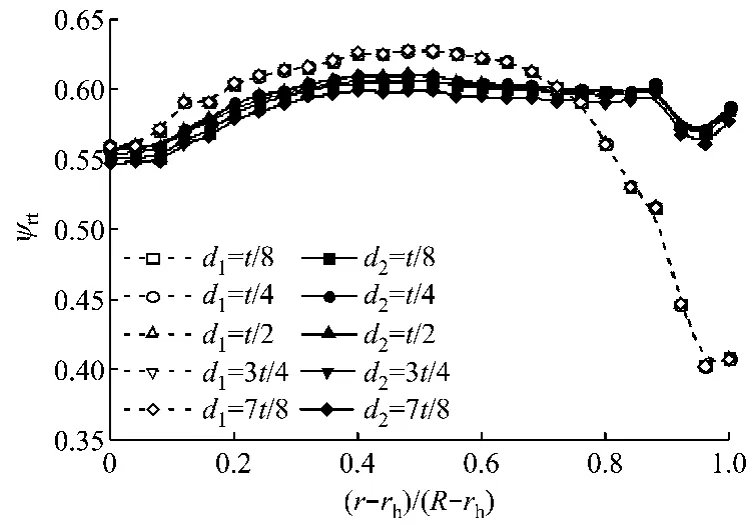

衡量动叶做功能力和导叶扩压能力的参数分别为叶轮总压升系数ψrt和导叶静压升系数Dgs,其表达式分别为

式中:p1t、p2t分别为叶轮进、出口总压,Pa;u为叶轮圆周速度,m/s;p1s、p2s分别为导叶进、出口总压,Pa.

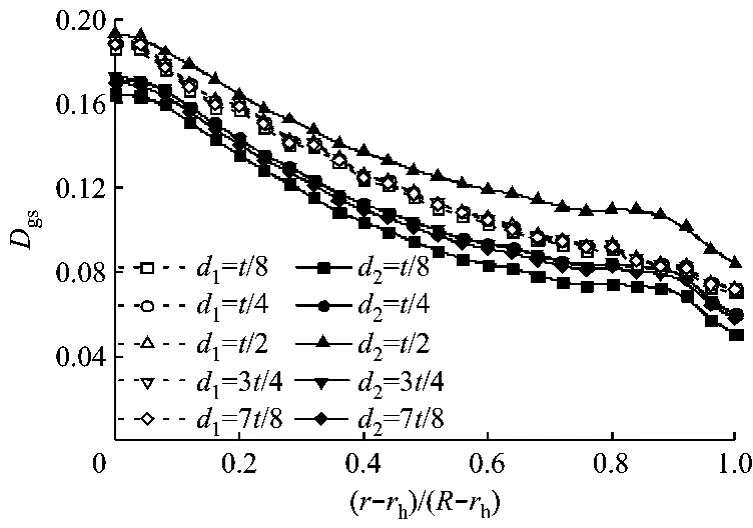

图11和图12给出了叶轮总压升系数和导叶静压升系数与相对径向高度(r-rh)/(R-rh)的关系,其中r为从轮毂到轮缘任意半径;rh、R分别为轮毂和轮缘半径;图中d的下标1、2分别表示第一、第二级.从图11和图12可以看出,当短叶片位于不同周向位置时,第一级叶轮的总压升系数ψrt1和第一级导叶的静压升系数Dgs1基本保持不变;但对于第二级叶轮和导叶,当短叶片位于d2=t/2,即两相邻长叶片中间栅距时,总压升系数ψrt2和静压升系数Dgs2均高于其他位置的数值,尤其是第二级导叶的静压升优势更为明显.因此,当第一级导叶的短叶片处于不同周向位置时,对第一级叶轮的做功能力及其自身的扩压减速作用影响较小,但对第二级叶轮的做功能力和第二级导叶的静压升能力影响较大,且当短叶片位于d2=t/2时达到良好效果.

图10 第一级导叶某截面单位体积熵产率分布图Fig.10 Counter of entropy production rate per unit volume on a certain cross section of the first-stage guide vane

图11 叶轮总压升系数Fig.11 Total pressure rise coefficient of the impeller

图12 导叶静压升系数Fig.12 Static pressure rise coefficient of the guide vane

3.3 长度对风机性能的影响

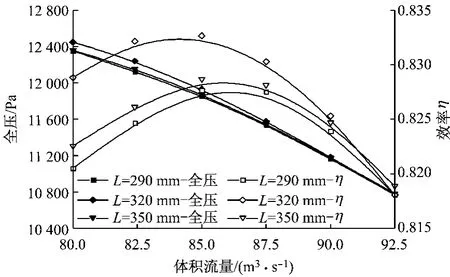

当短叶片位于第一级导叶入口、两相邻长叶片中间栅距时,分别选取290mm、320mm 和350mm 3种短叶片长度L来分析短叶片长度对风机性能的影响,如图13所示.由图13可知,L=320mm 时风机的全压和效率最好,当缩短或增加短叶片长度时风机全压和效率的性能曲线均低于L=320mm 时,仅在风机较大体积流量92.5m3/s时,L为290mm和350mm 的全压和效率略大于L=320 mm.另外,短叶片长度对效率的影响明显大于对全压的影响.因此,短叶片的最佳长度为320 mm,且短叶片长度主要影响风机效率而对全压的影响程度较小.

图13 短叶片长度对风机性能的影响Fig.13 Effect of short vane length on the fan performance

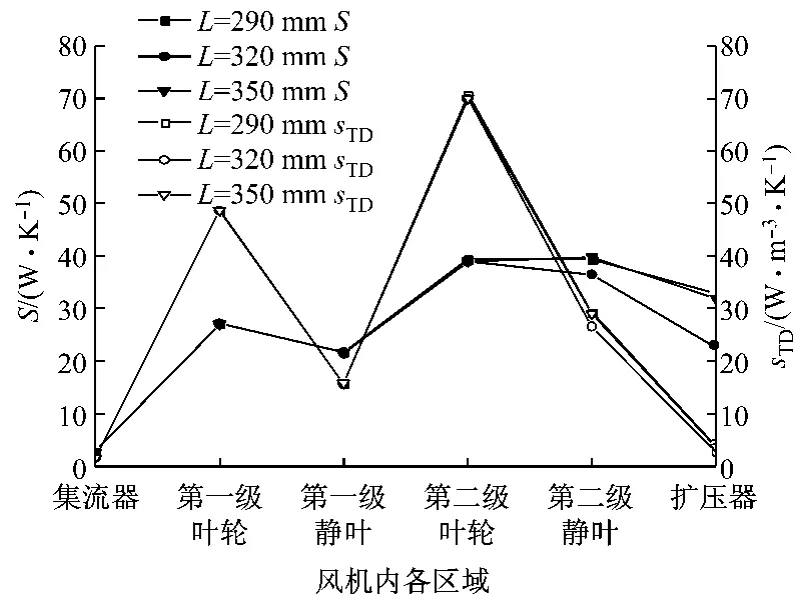

图14给出了不同短叶片长度时风机各区域总熵产率S和湍流耗散引起的单位体积熵产率sTD.由图14可知,第一、第二级叶轮的sTD值较大,且第二级叶轮的sTD大于第一级,原因是叶轮中叶片对气流做功产生的湍流耗散较大,且叶顶及叶片尾部形成叶顶泄漏涡和尾流涡,故其内部产生的不可逆损失较大,而扩压器中湍流耗散引起的单位体积熵产率sTD最小.3种不同短叶片长度下风机各区域的sTD差距并不明显,仅在扩压区及第二级导叶区L=320 mm 的sTD略小于L为290mm 和350mm 时.

图14 不同短叶片长度时风机各区域总熵产率S 和湍流耗散引起的单位体积熵产率sTDFig.14 Sand sTDvalues in various fan regions with different lengths of the short vane

图14中短叶片长度对总熵产率S的影响表明,短叶片长度的影响主要体现在第二级叶轮之后,并随着气流的流动,其不稳定性幅度逐渐增加,到扩压器后影响程度达到最大.以第二级叶轮为分水岭,在此之前L为290mm、320mm 和350 mm 时,风机的总熵产率S相差不大;而在第二级叶轮之后L=320mm 的总熵产率明显低于L为290mm 和350 mm 时的总熵产率,尤其是对扩压器内的总熵产率影响显著,L=320 mm 时的总熵产率仅为22.47 W/K,明显小于另外2 种情况下.虽然扩压器单位体积熵产率较低,但其体积最大,且在此处实现动能与势能间的转化,故总熵产率S较大.因此,短叶片长度对风机整体性能的影响主要体现在扩压器的扩压性能上,且短叶片长度为320 mm 时风机各区域内的总熵产率均较低.

4 结 论

(1)在不同工况下,采用长短复合式导叶时风机整机的全压和效率均优于采用单一长叶片式导叶,尤其在该风机的中小体积流量范围内,其效率的优势更加明显.同时,长短相间结构的风机单级导叶效率也高于单一长叶片时的效率.

(2)第一级导叶中短叶片的轴向、周向以及叶片长度均对风机的性能有影响.当短叶片位于第一级导叶入口位置Ⅰ时,湍流耗散引起的不可逆损失较小,风机的全压和效率较高;当短叶片处于不同周向位置时,对第一级叶轮的做功能力及其自身的扩压减速作用影响较小,但对第二级叶轮的做功能力和第二级导叶的静压升能力影响较大,且当短叶片位于d=t/2时达到良好效果;短叶片长度对风机的影响主要体现为扩压器的扩压性能,当L=320mm时,风机整体产生的不可逆损失较小.

(3)采用320 mm 长度的短叶片,且短叶片位于第一级导叶入口、两相邻长叶片中间栅距时,风机的全压和效率均达到最优效果.

[1]GRAF M B.Effects of stator pressure field on upstream rotor performance[D].MA,Massachusetts,Cambridge:Massachusetts Institute of Technology,1996.

[2]李忠,杨敏官,王晓坤.导叶对轴流泵性能影响的试验[J].排灌机械,2009,27(1):15-18. LI Zhong,YANG Minguan,WANG Xiaokun.Experimental study of guide vane influence on performance of axial-flow pump[J].Drainage and Irrigation Ma-chinery,2009,27(1):15-18.

[3]邓向阳,张宏武,黄伟光.低速轴流压气机中前后静叶对动叶顶部区域流动的影响[J].航空学报,2005,26(5):535-539. DENG Xiangyang,ZHANG Hongwu,HUANG Weiguang.Effects of upstream and downstream stators on rotor tip flow in a low-speed axial compressor[J].Acta Aeronautica et Astronautica Sinica,2005,26(5):535-539.

[4]陆华伟,郭爽,陈浮,等.小轴向间隙下直、弯静叶Clocking效应的实验研究[J].热能动力工程,2009,24(1):41-46. LU Huawei,GUO Shuang,CHEN Fu,etal.Experimental study of the Clocking effect of straight and bowed stationary vanes at a small axial clearance[J].Journal of Engineering for Thermal Energy and Power,2009,24(1):41-46.

[5]李春曦,尹攀,叶学民,等.轴流风机动叶异常对风机内熵产影响的数值模拟[J].动力工程学报,2012,32(12):947-953. LI Chunxi,YIN Pan,YE Xuemin,etal.Effect of abnormal vane incidence on internal entropy generation in axial-flow fans[J].Journal of Chinese Society of Power Engineering,2012,32(12):947-953.

[6]叶学民,李俊,李春曦,等.轴流风机多动叶安装角非同步调节下的内流特征和运行特性[J].中国电机工程学报,2010,30(32):77-83. YE Xuemin,LI Jun,LI Chunxi,etal.Aerodynamics and operating performance of a variable pitch axial fan with asynchronous regulation of installation angles of multiple vanes[J].Proceedings of the CSEE,2010,30(32):77-83.

[7]叶学民,李俊,王松岭,等.动叶可调轴流式通风机叶片安装角异常工况下的气动特性[J].中国电机工程学报,2009,29(26):79-84. YE Xuemin,LI Jun,WANG Songling,etal.Aerodynamics of adjustable vane axial fan under abnormal installation angles[J].Proceedings of the CSEE,2009,29(26):79-84.

[8]李杨,欧阳华,杜朝辉.相同工况下叶片的不同周向弯曲对低压轴流风扇性能影响的对比分析[J].上海交通大学学报,2006,40(12):2101-2105. LI Yang,OUYANG Hua,DU Zhaohui.The effect of various circumferential skewed rotors on the performance of low pressure axial flow fan at the condition[J].Journal of Shanghai Jiaotong University,2006,40(12):2101-2105.

[9]LANE G,RIGBY G,EVANS G.Pressure distribution on the surface of rushton turbine vanes-experimental measurements and prediction by CFD[J].Journal of Chemical Engineering,2001,34(5):613-620.

[10]BUJALSKI W,JAWORSKI Z,NIENOW A W.CFD study of homogenization with dual rushton turbinescomparison with experimental results:partⅡ:the multiple reference frame[J].Chemical Engineering Research and Design,2002,80(1):97-104.

[11]LI Chunxi,WANG Songling,JIA Yakui.The performance of a centrifugal fan with enlarged impeller[J].Energy Conversion and Management,2011,52(8/9):2902-2910.

[12]MIYAKE Y,INABA T,NISHIKAWA Y,etal.A study on the flow within the flow passage of an axial flow fan equipped with air-separator[J].Bulletin of JSME,1986,29(256):3394-3401.

[13]KOCK F,HERWIG H.Entropy production calculation for turbulent shear flows and their implementation in cfd codes[J].International Journal of Heat and Fluid Flow,2005,26(4):672-680.

[14]HERWIG H,KOCK F.Direct and indirect methods of calculating entropy generation rates in turbulent convective heat transfer problems[J].Heat and Mass Transfer,2007,43(3):207-215.

[15]KOCK F,HERWIG H.Local entropy production in turbulent shear flows:a high-Reynolds number model with wall functions[J].International Journal of Heat and Mass Transfer,2004,47(10/11):2205-2215.

[16]赵杰.多相泵复合式静叶CDF 模拟及流场分析[D].兰州:兰州理工大学,2009.