湿法烟气脱硫中石膏旋流器底流夹细的试验研究

安连锁,杨 阳,刘春阳,沈国清

(华北电力大学 国家火力发电工程技术研究中心,北京102206)

为降低二氧化硫排放,燃煤电厂广泛采用石灰石/石膏湿法烟气脱硫系统,该系统中的石灰石浆液制备系统和石膏脱水系统都采用了水力旋流器这种关键设备[1].石膏旋流器属于固液旋流器,主要对吸收塔内脱硫反应的副产物石膏浆液进行颗粒分级,含有粗大石膏结晶的底流经真空皮带机二次脱水后,得到含水量小于10%的石膏,用于制作建筑石膏材料或水泥添加剂,具有一定经济和环保效益[2].

目前,火电厂石膏旋流器在运行中普遍存在底流夹细问题,即底流中含有较多细颗粒,这会引起二级真空皮带脱水机的滤孔堵塞,影响其出力,使生成的石膏品质下降,严重时甚至会导致整个脱硫系统故障[3],因此底流夹细已成为亟待解决的问题.

以往学者对石膏旋流器的研究主要集中在如何提高分离效率方面,对其分级情况尤其底流夹细现象研究很少.笔者针对不同排口比及不同入口压强对石膏旋流器工作性能的影响进行了试验研究,并针对空气柱对底流夹细的影响进行了分析,对石膏旋流器的结构优化具有一定意义.

1 底流夹细

分级效率定义为悬浮液固相颗粒群中各级粒度颗粒的底流回收率[4],即底流中粒径dx的颗粒质量占入口浆液中粒径dx颗粒质量的百分比.理想状态下,不同粒径颗粒的分级效率应随粒径的增大而增大,但实际的分级效率曲线并不是随粒径单调增大的,而是在某些小粒径颗粒处出现了向上的弯曲,这种现象称为“fish-hook”(鱼钩效应)[5],也称为底流夹细现象.

有关底流夹细产生的原因,主要有以下2种观点:

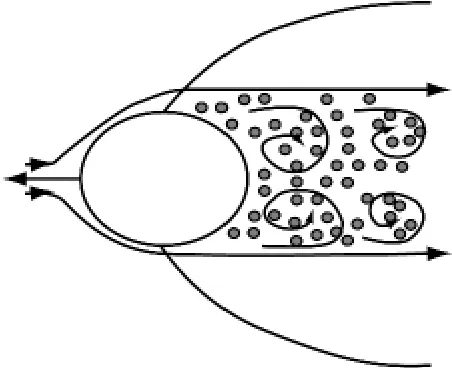

(1)由不同粒径颗粒间的相互作用引起.工作介质在旋流器内做强旋流运动时,粒径较大的颗粒尾部会出现涡环,对其附近的细小颗粒产生卷吸作用,导致细小颗粒随大颗粒一起从底流口排出,产生底流夹细[6-7],如图1所示.在旋流器壁面处,由于颗粒浓度较高,颗粒间的相互作用更为明显.

图1 大颗粒对小颗粒卷吸作用示意图Fig.1 Entrainment mechanism of fine particles by large particles

(2)由固液旋流器中空气柱内空气的运动引起.从溢流口倒流进入的空气在运动过程中对气液界面附近的细颗粒产生了向下的携带作用,从而导致本应向上从溢流口排出的细颗粒向下运动进入底流[8].

目前,有学者提出在旋流器锥段特定位置处以一定的速度注入水,促使已经沉降在壁面的细颗粒产生向中心处的径向运动,进而随向上的内旋流一起运动,从溢流口排出[9].

2 试验方案

2.1 试验台介绍

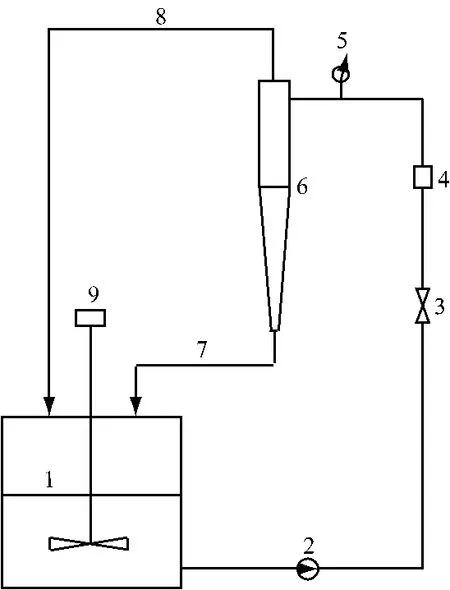

图2为试验系统简图.由图2可知,石膏浆液在石膏浆液罐内搅拌均匀后,由石膏浆液泵送至旋流器进行分级、浓缩;在石膏浆液泵出口管路上安装流量调节阀用来调节旋流器入口石膏浆液体积流量,并通过电磁流量计及压强表分别获得旋流器入口石膏浆液体积流量及压强;石膏旋流器溢流和底流返回石膏浆液罐.

图2 试验系统示意图Fig.2 Schematic diagram of the experimental system

试验中还需测量溢流和底流的体积流量和密度,并采用winner2000激光粒度分析仪测量不同粒径石膏颗粒在石膏浆液罐、溢流及底流中的分布情况.试验数据采用多次测量取平均值的方法,以确保其准确性.

2.2 石膏旋流器结构参数

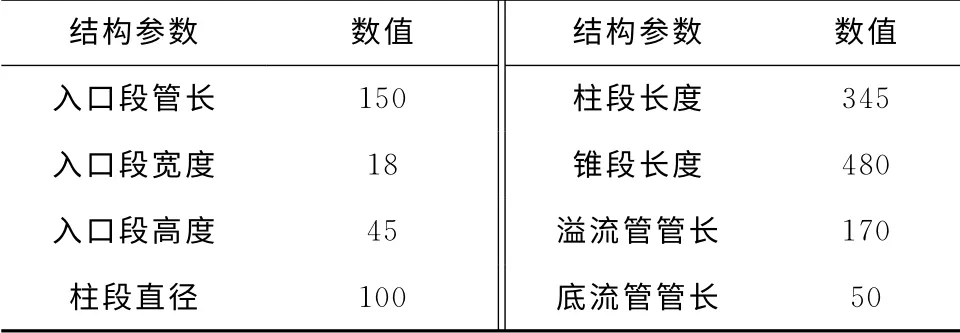

表1为试验中石膏旋流器的主要结构参数.

表1 石膏旋流器的结构参数Tab.1 Structural parameters of the gypsum cyclone mm

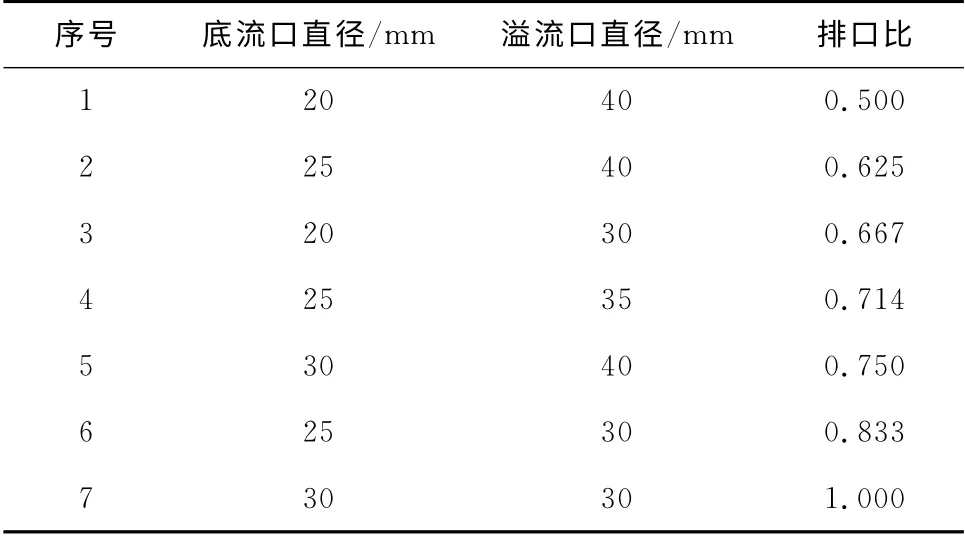

旋流器底流口直径Du与溢流口直径Do的比值称为排口比,一般在0.15~1内变化[4],排口比的大小对旋流器的分离、分级性能有明显影响.排口比增大,会引起底流体积流量与溢流体积流量之比(即分股比)增大,同时导致分离粒度下降.如果仅考虑分离效率的要求,分离效率最大值对应的便是最佳排口比;若排口比过小,旋流器的底流管路中会出现明显的颗粒堵塞现象,使颗粒排泄不畅[10].

排口比还会对固液旋流器内空气柱的直径产生明显影响[11],从而引起旋流器工作性能改变.对于石膏旋流器而言,仅靠分离效率并不能判断其工作性能的好坏,还需要考察不同粒径石膏颗粒的分级效率,因此对排口比的要求更加严格.

试验中排口比分别取0.500、0.625、0.667、0.714、0.750、0.833和1.000,具体见表2.

表2 石膏旋流器排口比Tab.2 Ratio of underflow to overflow diameter of the gypsum cyclone

2.3 石膏浆液物性参数

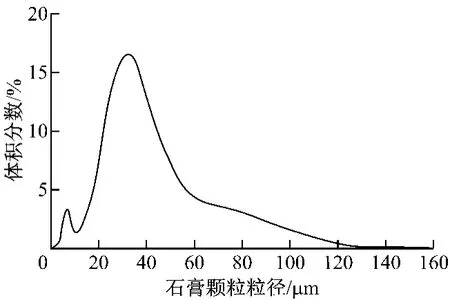

试验所用石膏浆液密度为1 136.82kg/m3,质量分数为21.19%.图3为入口浆液中石膏颗粒的粒径分布情况.从图3可以看出,入口浆液中粒径20~50μm 的石膏颗粒所占比例较大.

图3 入口浆液中石膏颗粒的粒径分布Fig.3 Particle size distribution in inlet gypsum slurry

3 试验结果与分析

3.1 石膏旋流器入口参数

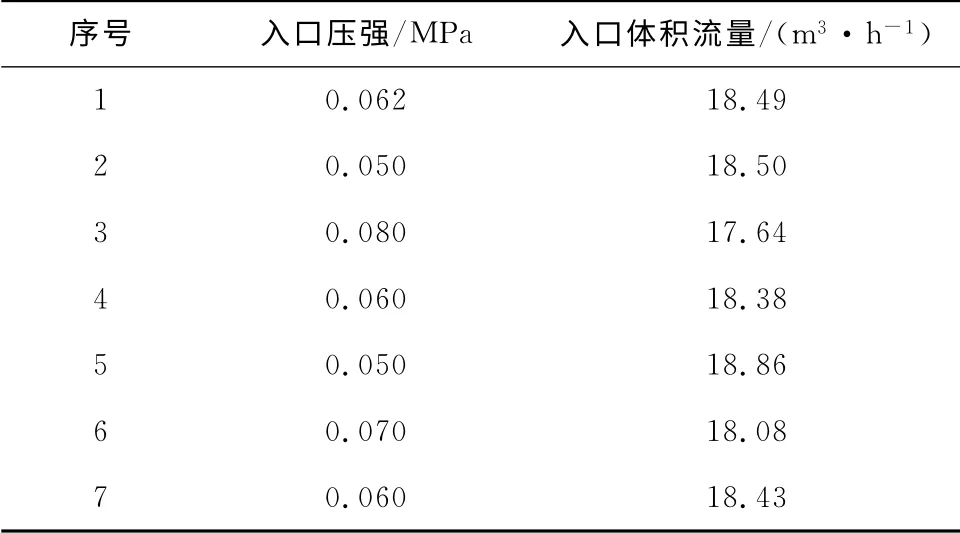

表3为石膏浆液泵出口流量调节阀全开、采用不同排口比时,石膏旋流器的入口压强和入口体积流量.

结合表2可以看出,石膏旋流器两端出口总面积的大小直接影响入口体积流量与入口压强,出口总面积越小,对流动的节流效应越明显,使得入口压强大,入口体积流量减小;反之,随着出口总面积的增大,旋流器内石膏浆液的流动阻力减小,流动速度加快,在旋流器内停留时间缩短.同时,入口压强与入口体积流量的改变也会对分级性能产生影响.旋流器采用1号、4号和7号结构时,虽然排口比有所差异,但由于出口总面积相同,因此入口压强与入口体积流量也基本相等.

表3 不同排口比时石膏旋流器的入口参数Tab.3 Inlet parameters of the cyclone with different ratios of underflow to overflow diameter

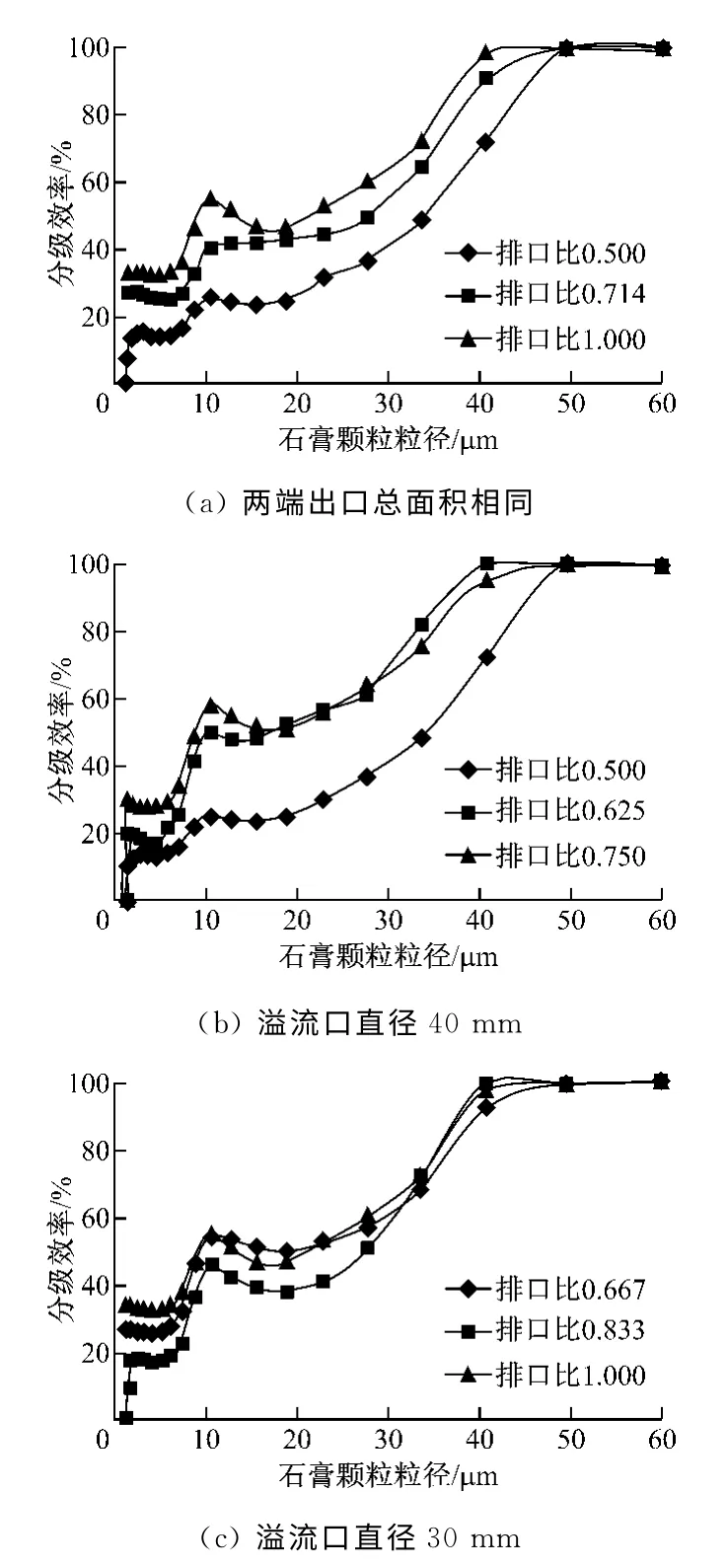

3.2 排口比对底流夹细的影响

图4为不同排口比下、石膏浆液泵出口流量调节阀全开时石膏旋流器的分级效率曲线,图中略去了粒径60μm 以上颗粒的分级情况.图4(a)中3种排口比时对应的旋流器两端出口总面积相等.由图4(a)可以看出,随着排口比的增大,不同粒径石膏颗粒的分级效率均增大,这是由于底流管直径增大,导致介质向下流动的阻力减小,因而从底流管排出的所有粒径颗粒均有所增加,底流夹细现象随着排口比的增大更加严重.

图4(b)给出了溢流口直径为40mm,底流口直径分别取20mm、25mm 和30mm 时,不同排口比下石膏旋流器的分级情况.从图4(b)可以看出,排口比为0.5和0.625时,10μm 以下细颗粒的分级效率较低,维持在20%以下,但由于排口比0.5时底流管直径太小,导致溢流口排出颗粒增加,因此,该结构下10~40μm 颗粒的分级效率太低,不能满足石膏旋流器的要求;当排口比为0.625时,对粒径大于20μm 的石膏颗粒具有较高的分级效率.

图4(c)给出了溢流口直径为30mm 时,不同排口比下石膏旋流器的分级效率曲线.其中,排口比为0.667与1.000时,10μm 以下细颗粒的分级效率在30%左右;排口比为0.833 时,细颗粒的分级效率较低,而10~30μm中等粒径颗粒的分级效率在40%左右.

图4 不同排口比时石膏旋流器分级效率曲线Fig.4 Classification efficiency of the cyclone with different ratios of underflow to overflow diameter

良好的分级效率曲线体现在分离粒度较小,分级效率曲线较陡.综合考虑不同粒径颗粒的分级情况认为:溢流管直径为40 mm、底流管直径为25 mm(即排口比为0.625)时,石膏旋流器的入口压强最小,生产能力较高,分级情况最好,大部分粗颗粒能从底流口排出,而且底流夹细现象得到了很好地控制.

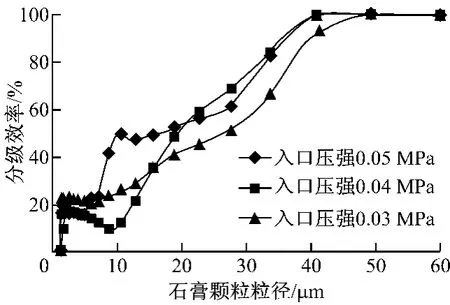

3.3 入口压强对底流夹细的影响

入口压强表示的是从旋流器入口到溢流口之间的压降,是旋流器的一个重要参数.图5为排口比0.625时,不同入口压强下旋流器的分级效率曲线.从图5可以看出,入口压强为0.04 MPa时,粒径在10μm 以下的细颗粒分级效率低于15%,从粒径15 μm 左右开始,颗粒的分级效率随粒径增大迅速升高,符合火电厂石膏旋流器对石膏颗粒分级的要求.当入口压强为0.05 MPa时,由于压强升高,粗颗粒尾部产生的涡旋增强,从而对细颗粒的卷吸作用更加明显,也有可能是因为过高的压强将粗颗粒打碎,导致底流中细颗粒比例增大.而压强过低时,颗粒在旋流器内受到的离心力达不到使粗细颗粒分离的目的,因此当入口压强为0.03 MPa时,分级效率曲线相对来说比较平坦.

图5 不同入口压强时石膏旋流器的分级效率曲线Fig.5 Classification efficiency of the cyclone at different inlet pressures

3.4 空气柱对底流夹细的影响

空气柱是固液旋流器特有的现象.Doby和Romero等[12-13]通过模拟旋流器内的压力分布情况,发现旋流器的中心位置存在负压区,导致从两端出口到中心产生压力梯度,因此空气由两端出口进入旋流器内部,并在中心处最终连接在一起,形成空气柱.近几年有学者提出在水力旋流器内插入金属棒来消除空气柱以提高分离效率,并通过试验验证了此设想的可行性[14-15].

图6为石膏旋流器内有空气柱(无中心棒)以及旋流器内部插入中心棒消除空气柱后的分级效率曲线(排口比为0.625,入口压强为0.05MPa).从图6可以看出,插入中心棒后,底流中10μm 以下细颗粒的比例降低了8%左右;中等粒径颗粒在底流中的比例也有所降低;当粒径超过40μm 后,粗颗粒均能从底流中排出,分级效率达到100%,这说明采用中心棒可以抑制底流夹细现象,但还需进行合理设计,以避免中等粒径颗粒分级效率的降低.

图6 空气柱对底流夹细的影响Fig.6 Influence of air core on the fish-hook effect

4 结 论

(1)底流夹细现象是固液旋流器的一种固有现象,采用适当的结构可以减弱底流夹细的程度.

(2)当溢流管直径为40mm、底流管直径为25 mm(即排口比为0.625)时,可以在较低的入口压强下获得较高的生产能力,并能减小底流中细颗粒的比例,同时能够保证粗颗粒的分级效率.

(3)为避免底流夹细,应合理选择旋流器的入口压强,入口压强过高会导致底流中细颗粒增加,过低则不能达到分离的目的.

(4)在石膏旋流器内插入中心棒,能在一定程度上减轻由空气柱引起的底流夹细现象,但中等粒径颗粒的分级效率也有所降低,还需进一步优化.

[1]熊立红.超超临界机组烟气净化设备及系统[M].北京:化学工业出版社,2009.

[2]胡斌,温治,孔维军.石灰石湿法烟气脱硫石膏含水率超标原因初探[J].装 备 制造技术,2008(2):138-140. HU Bin,WEN Zhi,KONG Weijun.Excess moisture content analysis of gypsum in the limestone wet FGD system [J].Equipment Manufacturing Technology,2008(2):138-140.

[3]黄军,安连锁,杨阳,等.结构参数对石膏旋流器分股比的影响分析[J].动力工程学报,2011,31(9):678-681,688. HUANG Jun,AN Liansuo,YANG Yang,etal.Effect of structural parameters on split ratio of a gypsum cyclone[J].Journal of Chinese Society of Power Engineering,2011,31(9):678-681,688.

[4]褚良银,陈文梅,戴光清,等.水力旋流器[M].北京:化学工业出版社,1998.

[5]NAGESWARARAO K.A critical analysis of the fish hook effect in hydrocyclone classifiers[J].Chemical Engineering Journal,2000,80(1/2/3):251-256.

[6]KRAIPECH W,NOWAKOWSKI A,DYAKOWSKI T,etal.An investigation of the effect of the particlefluid and particle-particle interactions on the flow within a hydrocyclone[J].Chemical Engineering Journal,2005,111(2/3):189-197.

[7]KRAIPECH W,CHEN W,PARMA F J,etal.Modelling the fish-hook effect of the flow within hydrocyclones[J].International Journal of Mineral Processing,2002,66(1/2/3/4):49-65.

[8]NEESSE T,DUECK J.Dynamic modelling of the hydrocyclone[J].Minerals Engineering,2007,20(4):380-386.

[9]DUECK J,PIKUSHCHAK E,MINKOV L,etal.Mechanism of hydrocyclone separation with water injection[J].Minerals Engineering,2010,23(4):289-294.

[10]曾永英.细颗粒分离用固液旋流器结构设计及实验研究[D].大庆:东北石油大学,2012.

[11]WILLIAMS R A,LLYAS O M,DYAKOWSKI T,etal.Air core imaging in cyclonic separators:implications for separator design and modelling[J].The Chemical Engineering Journal and the Biochemical Engineering Journal,1995,56(3):135-141.

[12]DOBY M J,NOWAKOWSKI A F,YIU I,etal.Understanding air core formation in hydrocyclones by studying pressure distribution as a function of viscosity[J].International Journal of Mineral Processing,2008,86(1/2/3/4):18-25.

[13]ROMERO J,SAMPAIO R.A numerical model for prediction of the air-core shape of hydrocyclone flow[J].Mechanics Research Communications,1999,26(3):379-384.

[14]EVANS W K,SUKSANGPANOMRUNG A,NOWAKOWSKI A F.The simulation of the flow within a hydrocyclone operating with an air core and with an inserted metal rod[J].Chemical Engineering Journal,2008,143(1/2/3):51-61.

[15]SRIPRIYA R,KAULASKAR M D,CHAKRABORTY S,etal.Studies on the performance of a hydrocyclone and modeling for flow characterization in presence and absence of air core[J].Chemical Engineering Science,2007,62(22):6391-6402.