并列矩形微通道可视化研究和压降计算

周云龙,陈玉修,刘 旭

(1.东北电力大学 能源与动力工程学院,吉林132012;2.中国石油集团 东北炼化工程有限公司吉林设计院,吉林132012)

目前,工业生产的各领域中广泛涉及到气液两相流的应用,理论研究方面也取得了很大进展.在化学工程领域,对于两相流动的研究主要针对流型、压降、传热和传质等方面.特别是在微化工技术中,流型直接影响生产设备的安全和效率,不同的流型会有不同的流动、传热机理和传质效果等.气液两相流的压降参数也是重要参数之一,一些学者对其进行了较广泛的研究[1-4].韦晓丽等[5]针对并列管组提出了新的流体流动特性分布理论解和并联支管的流速分布.近年来,并列微通道在燃料电池中的应用较多,特别是在汽车领域中的应用,由于阴极的反应气体总是饱和的,导致在通道内有液体存在[6].并列微通道还广泛应用于紧凑型机械设备中,如微冷凝器、微换热器、汽车空调扁管和微反应器等.虽然从试验和理论方面得到了很多气液两相流动的压降经验公式,但是仍然没有统一的方法很好地描述一些重要因素对压降等参数的影响,相关的理论知识也很有限.

如今,国内外学者通过对微通道进行可视化研究,主要观察到如下流型:分散泡状流、泡状流、弹状流、扰动流、环状流及分层流.还有一些不常见的流型和过渡流型,如溪状流、液团流、活塞流、歪斜肉串流、弹状-环状流和环状-弹状流等.不同学者对流型的称呼略有不同.

一些学者对小尺寸的并列微通道进行了试验研究.Park等[7]对0.89 mm 的 圆 形 截 面 并 列 微 通 道(10根)内压缩的CO2进行了换热研究;Zhang等[8]对Y 型进口方式的截面为1.59mm×1.59mm 的正方形并列通道(2根)进行了流型和压降的可视化研究和计算;聂晶尧等[9]对当量直径为95.2μm 的并列微通道(13根)内的氮气和水进行了压降和传质的研究.Tshuva等[10]研究了2 根并列通道内的两相流动,发现2 根并列通道内为非对称流动;Hetsroni等[11]研究了当量直径分别为129μm、103 μm 和161μm,通道分别为21 根、26 根和17根的并列微通道内空气-水的两相流动,发现在气、液速率固定时,在不同的微通道内可同时观察到不同流型,这主要是由流量分配不均造成的;Dario等[12]对并列通道支管内流型不一致的影响因素进行了研究,认为主要是由支管流量分配不均引起的.

笔者以空气-水为工质,利用高速摄影仪对竖直I型微通道内的流型进行了可视化研究,并对微通道整体压降试验测得值与分相流模型和均相流模型的预测值进行了比较分析.

1 微通道的定义

Mehendale等[13]以当量直径Dh为划分原则,将换热器划分为:常规通道(Dh>6mm);紧凑型通道(1 mm<Dh≤6 mm);过渡型通道(100μm<Dh≤1mm);微通道(1μm<Dh≤100μm).

Kandlikar[14]则依据工程中小尺寸通道的应用并进行演化提出通道的划分准则:常规通道(Dh>3 mm);细小通道(200μm<Dh≤3 mm);微通道(10 μm<Dh≤200μm);过渡型通道(1μm<Dh≤10 μm);过渡型纳米通道(0.1μm<Dh≤1μm);分子纳米通道(Dh≤0.1μm).

Serizawa等[15]将微通道界限划分为

式中:σ为表面张力;g为重力加速度;D为通道的尺寸;ρL为液相密度;ρG为气相密度.

目前,对于通道尺度的划分没有统一的标准.笔者对微通道的定义以Kandlikar 的定义为划分标准.

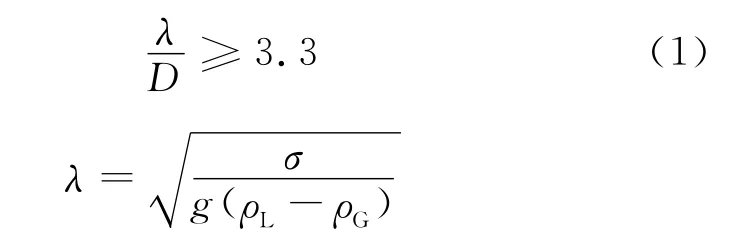

2 试验装置

试验所用微通道结构如图1所示,试验中的玻璃微通道是由浙江大学微分析实验室制作的.微通道截面为矩形,截面尺寸为100μm×800μm.气相和液相进口段长度为10 mm,混合段长度为10 mm,当量直径为177.8μm.图1中从下到上通道编号分别为微通道Ⅰ、微通道Ⅱ和微通道Ⅲ.

图1 微通道结构示意图Fig.1 Schematic diagram of the micro-channels

图2 试验系统图Fig.2 Schematic diagram of the experimental system

图2为试验系统图.试验中气、液两相动力设备是由北京善德仕医疗科技有限公司生产的SDSMP09(注射速率精度±2%)单道医用注射泵.高速摄影仪的最大分辨率为1 536×1 024,最大帧频可达10 000帧/s,可以清晰地拍摄到微通道内气液两相流流型的变化.光源采用6 400K 色温的三基色照明,亮度稳定均匀,无闪烁.采用精度等级为0.25的微型压力变送器.试验在常温、常压下进行.

3 结果与讨论

3.1 微通道内两相流流型

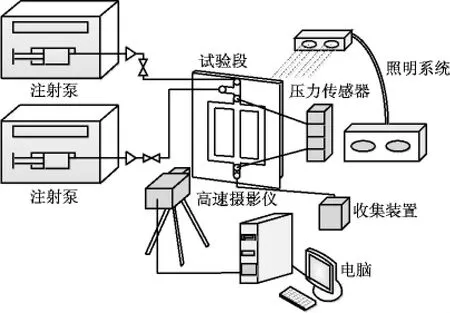

通过高速摄影仪观察3 根并列微通道内的流型.微通道Ⅰ内的主要流型有:弹状流、拉长的弹状流、弹状-环状流和环状流(见图3);微通道Ⅱ内的主要流型有:弹状流、拉长的弹状流、环状流和分层流(见图4);微通道Ⅲ内的主要流型有:泡状流、弹状流、拉长的弹状流和环状流(见图5).

图3 微通道Ⅰ内流型Fig.3 Flow pattern in micro-channel I

图4 微通道Ⅱ内流型Fig.4 Flow pattern in micro-channel II

图5 微通道Ⅲ内流型Fig.5 Flow pattern in micro-channel III

由图3可知,气相速率的增大加强了气泡的相互作用,产生一定程度的聚合,导致弹状流向环状流转变.进口气、液两相速率分别为JG=0.694 5m/s(Re=196.54)和JL=0.277 8m/s(Re=49.157)时,观察到了弹状流(图3(a));随着进口气相速率的增大,气泡的长度增加,形成拉长的弹状流(图3(b));进 口 气 相 速 率JG=1.388 9 m/s(Re=393.05)时,出现弹状-环状流(图3(c)),这种流型是一种较为典型的过渡流型;当进口气相速率增大到JG=1.736 1m/s(Re=491.31)时,微通道Ⅰ内形成了非常稳定的环状流(图3(d)).

由图4可知,相对微通道Ⅰ而言,微通道Ⅱ内弹状流出现时的气、液两相速率都较低.当进口气、液两相速率分别为JG=0.347 4m/s(Re=98.313)和JL=0.173 6 m/s(Re=30.713)时,出现了弹状流(图4(a)).在进口气、液两相速率都增大时,气弹的长度被拉长(见图4(b)).但是不同于微通道Ⅰ,微通道Ⅱ内的环状流出现在进口气、液两相速率较低的工况下.这种现象主要是因为在进口气、液两相速率较低时,两相主要在微通道Ⅱ内流动所致.随着进口气相速率的增大,流型过渡为较稳定的分层流.

由图5可知,JL=0.277 8m/s(Re=49.157)、JG=0.347 4m/s(Re=98.313)时,出现泡状流,随着进口气相速率的增大,气泡长度增加,逐渐变为弹状流、拉长的弹状流和环状流.

试验中观察到的流型主要存在2种弹状流,即弹状流和拉长的弹状流.这种现象的出现主要是表面张力和剪切力作用的结果.在微通道内,表面张力的作用更加明显,随着进口气相速率的增大,剪切力的作用开始增大,将弹状流拉长,直到剪切力的作用大于表面张力的作用后,微通道中出现稳定的分层流.只有微通道Ⅲ内观察到气泡直径与管径相当的泡状流,在微通道Ⅰ和微通道Ⅲ内没有观察到分层流,这可能是因为微通道Ⅰ和微通道Ⅲ处于并列通道末端,在进入微通道时气、液两相速率有明显的损失,导致速率减小,剪切力的作用相对表面张力较小,于是出现了泡状流,随着进口气相速率的增大,剪切力开始增大,但是其增大的程度并没有达到使分层流出现的程度.

在试验中进口气相速率较小时,微通道Ⅰ和微通道Ⅲ内气、液两相基本很少通过,而且非常不稳定,出现停滞现象,气、液两相主要集中在微通道Ⅱ中.随着进口气相速率的增大,微通道Ⅰ和微通道Ⅲ内的气、液两相流量开始增大,流量变得相对较稳定,但是微通道Ⅱ内的气、液两相流量仍然相对较大.这种分配的差异可能主要是由微通道结构引起的.在进口气相速率较大时,此种并列微通道内的分配会相对更均匀.对于进口气相速率较低时并列微通道内气相和液相主要在1根通道内流动和停滞的现象,Zhang等[8]在试验研究中也进行了报道.

这种进口气、液两相速率较低时出现的停滞现象对于此种结构微通道的传热非常不利,很容易使管道产生过热而危害设备安全,所以在传热过程中应避免.

通过对并列微通道内流型的整体比较可知,微通道Ⅱ内的流型变化较大,而且出现了分层流,在微通道Ⅰ和微通道Ⅲ内并没有观察到分层流对于这种流量分配不均匀现象,需要更进一步的试验研究.

3.2 压降计算

笔者参照4种分相流压降预测公式和3种黏度公式进行压降计算和对比,公式介绍如下.

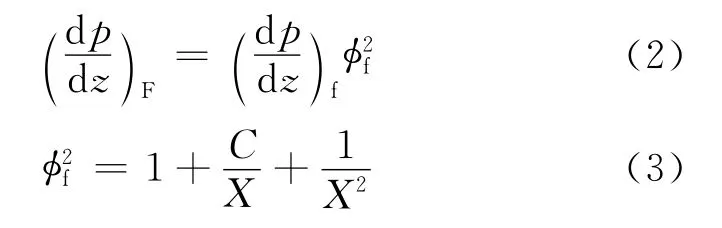

Lockhart等提出的关系式

Chisholm 提出的关系式

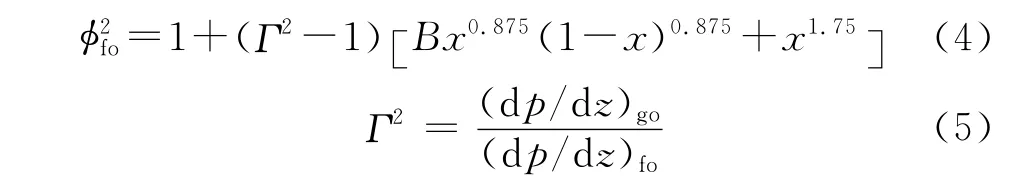

Lee等提出的关系式[16]

Mudawar等提出的关系式[17]

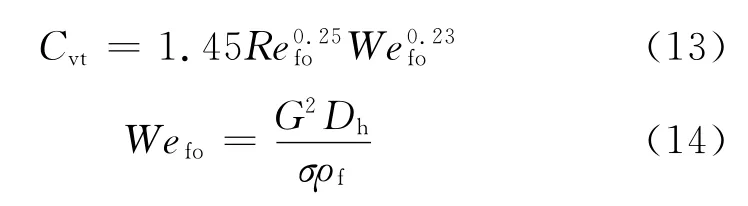

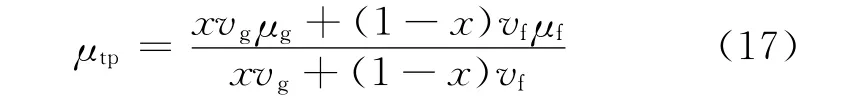

Yu 等 提 出 的 关 系 式[18]

Dukler计算式

Cicchitti计算式

Mecadams计算式

式中:φ2为分液相折算系数;X为马蒂内里参数;C为无量纲参数;B为与流体物性和质量有关的参数;Re为雷诺数;λ为无量纲参数;Ψ为无量纲参数;σ为表面张力;G为质量流量;v为比热容;j为折算速度;x为质量含气率;μ为动力黏度.

下角标含义:v为层流;t为紊流;f为液相;g为气相;fo为全液相;go为全气相;tp为两相混合.

平均绝对误差的计算公式为

式中:Δppred为模型预测压降;Δpexp为试验测得压降;M为试验次数.

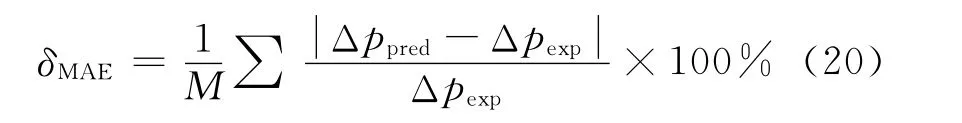

图6给出了试验测得的总体压降与不同分相流模型预测值的对比.Yu、Mudawar、Lee、Chisholm和Lockhart提出的预测模型的平均绝对误差分别为218.98%、95.45%、175.47%、176.03% 和141.26%.对于分相流模型的预测误差来说,相对预测效果较好的是Chisholm 提出的预测模型,但是其整体预测值仍然偏低.

图6 试验值与分相流模型预测值的对比Fig.6 Comparison of pressure drop between predicted data by separated flow model and actual measurements

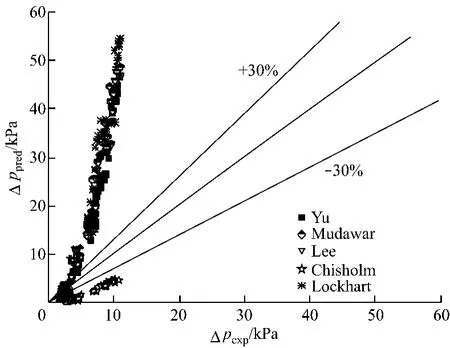

图7给出了试验测得的总体压降与均相流模型预测值的对比.其中,均相流模型采用不同的黏度计算公式进行计算.Mecadam 计算式和Dukler计算式的预测值基本都在+30%的偏差范围内.均相流预测模型以单相水黏度计算得到的压降平均绝对误差为85.68%,以Mecadam 计算式、Cicchitti计算式和Dukler计算式得到的压降平均绝对误差分别为55.3%、64.86%和51.11%,其中Dukler计算式在均相流模型中能更好地预测本试验微通道的整体压降.

图7 试验值与均相流模型预测值的对比Fig.7 Comparison of pressure drop between predicted data by homogenous flow model and actual measurements

从图6和图7可以看出,对于并列微通道的总压降,相比分相流模型的预测值,均相流模型的预测效果更好,这与Kim 等[19]对并列微通道得出的结论一致.而且均相流模型的平均绝对误差比分相流模型中最小的平均绝对误差还要小.

4 结 论

(1)在本试验的并列微通道内观察到了几种典型的流型,且3根微通道内观察到的流型不同.

(2)在进口气、液两相速率较低时,微通道Ⅰ和微通道Ⅲ内基本没有液相通过,出现了停滞现象,在传热过程中应避免.

(3)在分相流的5个预测模型中,Chisholm 预测模型相对较好,但是整体预测值偏低;均相流的4种不同黏度计算式中,Dukler计算式的预测值相对较好;均相流模型对本试验的预测效果更好.

[1]YUE J,CHEN G,YUAN Q.Pressure drops of single and two-phase flows through T-type microchannel mixers[J].Chemical Engineering Journal,2004,102(1):11-24.

[2]JASSIM E W,NEWELL T A.Prediction of twophase pressure drop and void fraction in microchannels using probabilistic flow regime mapping[J].International Journal of Heat and Mass Transfer,2006,49(15/16):2446-2457.

[3]REVELLIN R,THOME J R.Adiabatic two-phase frictional pressure drops in microchannels[J].Experimental Thermal and Fluid Science,2007,31(7):673-685.

[4]KAWAHARA A,SADATOMI M,NEI K,etal.Experimental study on bubble velocity,void fraction and pressure drop for gas-liquid two-phase flow in a circular microchannel[J].International Journal of Heat and Fluid Flow,2009,30(5):831-841.

[5]韦晓丽,缪正清.Z型和U 型集箱并联管组流动特性的实验研究[J].动力工程,2008,28(4):514-518. WEI Xiaoli,MIAO Zhengqing.Experimental study of flow characteristics in parallel tube set systems with type-Z and type-U headers[J].Journal of Power Engineering,2008,28(4):514-518.

[6]STUMPER J,STONE C.Recent advances in fuel cell technology at Ballard[J].Journal of Power Sources,2008,176(2):468-476.

[7]PARK C Y,HRNJAK P.CO2flow condensation heat transfer and pressure drop in multi-port microchannels at low temperatures[J].International Journal of Refrigeration,2009,32(6):1129-1139.

[8]ZHANG Lifeng,BI H T,WILKINSON D P,etal.Gas-liquid two-phase flow patterns in parallel channels for fuel cells[J].Journal of Power Sources,2008,183(2):643-650.

[9]聂晶尧,宋宏宇,袁向前,等.微通道中两相流压降与传质的研究[J].化学反应工程与工艺,2007,23(4):309-314. NIE Jingyao,SONG Hongyu,YUAN Xiangqian,et al.Study on two-phase flow pressure drop and mass transfer in micro-channels[J].Chemical Reaction Engineering and Technology,2007,23(4):309-314.

[10]TSHUVA M,BARNEA D,TAITEL Y.Two-phase flow in inclined parallel pipes[J].International Journal of Multiphase Flow,1999,25(6/7):1491-1503.

[11]HETSRONI G,MOSYAK A,SEGAL Z,etal.Two-phase flow patterns in parallel micro-channels[J].International Journal of Multiphase Flow,2003,29(3):341-360.

[12]DARIO E R,TADRIST L,PASSOS J C.Review on two-phase flow distribution in parallel channels with macro and micro hydraulic diameters:main results,analyses,trends[J].Applied Thermal Engineering,2013,59(1/2):316-335.

[13]MEHENDALE S S,SHAH R K,JACOBI A M.Fluid flow and heat transfer at micro-and meso-scales with application to heat exchanger design[J].Applied Mechanics Reviews,2000,53(7):175-193.

[14]KANDLIKAR S G.Fundamental issues related to flow boiling in minichannels and micro-channels[J].Exp Therm Fluid Sci,2002,26(2/3/4):389-407.

[15]SERIZAWA A,FENG Ziping,KAWARA Z.Twophase flow in microchannels[J].Experimental Thermal and Fluid Science,2002,26(6/7):703-714.

[16]LEE H J,LEE S Y.Pressure drop correlations for two-phase flow within horizontal rectangular channels with small heights[J].International Journal of Multi-phase Flow,2001,27(5):783-796.

[17]LEE J,MUDAWAR I.Two-phase flow in high-heatflux micro-channel heat sink for refrigeration cooling applications:Part I—pressure drop characteristics[J].International Journal of Heat and Mass Transfer,2005,48(5):928-940.

[18]YU W,FRANCE D M,WAMBSGANSS M W,et al.Two-phase pressure drop,boiling heat transfer,and critical heat flux to water in a small-diameter horizontal tube[J].International Journal of Multiphase Flow,2002,28(6):927-941.

[19]KIM S M,KIM J,MUDAWAR I.Flow condensation in parallel micro-channels—Part 1:experimental results and assessment of pressure drop correlations[J].International Journal of Heat and Mass Transfer,2012,55(4):971-983.