P91钢焊缝蠕变过程中薄弱带状区域的生成机理

张 燕,王延峰

(1.中航商用航空发动机有限责任公司,上海201108;2.上海发电设备成套设计研究院,上海200240)

P91钢具有优异的耐高温强度和抗蠕变性能,广泛应用于制造发电厂的高温高压部件,如主蒸汽管道等[1].然而,焊接是蒸汽管道连接的必要制造环节之一,在焊接过程中所形成的复杂不均匀焊缝组织在一定程度上降低了蒸汽管道的抗蠕变性能,实际上发电厂高温蒸汽管道系统的大部分蠕变失效都与焊接接头有关[2].

关于焊接接头在高温蠕变条件下失效机制的研究已经非常广泛,尽管普遍认为产生于临界热影响区的IV 型蠕变断裂是耐热钢焊接接头蠕变失效最主要的形式[3-6],仍有研究者发现了位于焊缝内的蠕变断裂失效形式[7-10].其中,除了产生于焊缝柱状晶晶界的I型蠕变断裂外,也有部分蠕变断裂产生于多道焊的焊道底部边界.研究者在经蠕变性能测试的P91钢和P92钢焊缝组织中均发现了此类蠕变裂纹[11-12],其产生于焊缝内焊道底部边界的腐蚀白色带状区域,且与I型蠕变裂纹连接起来导致试样最终断裂.分析发现,此白色带状区域为完全再结晶的铁素体晶粒,其中碳和碳化物严重贫化,且其硬度远低于周围区域的硬度[11-12].然而,目前对蠕变后焊道底部边界形成此类腐蚀白色带状区域的机理研究还不够深入.笔者通过对P91钢焊缝材料在焊态和长期蠕变后的深入分析来探索此类低蠕变强度白色带状区域的形成机理,并通过Thermo-Calc软件模拟白色带状区域在长期时效过程中因碳活度梯度引起的碳化物溶解及C 元素贫化,以此来预测白色带状区域中C元素和碳化物最终的质量分数.

1 材料及分析方法

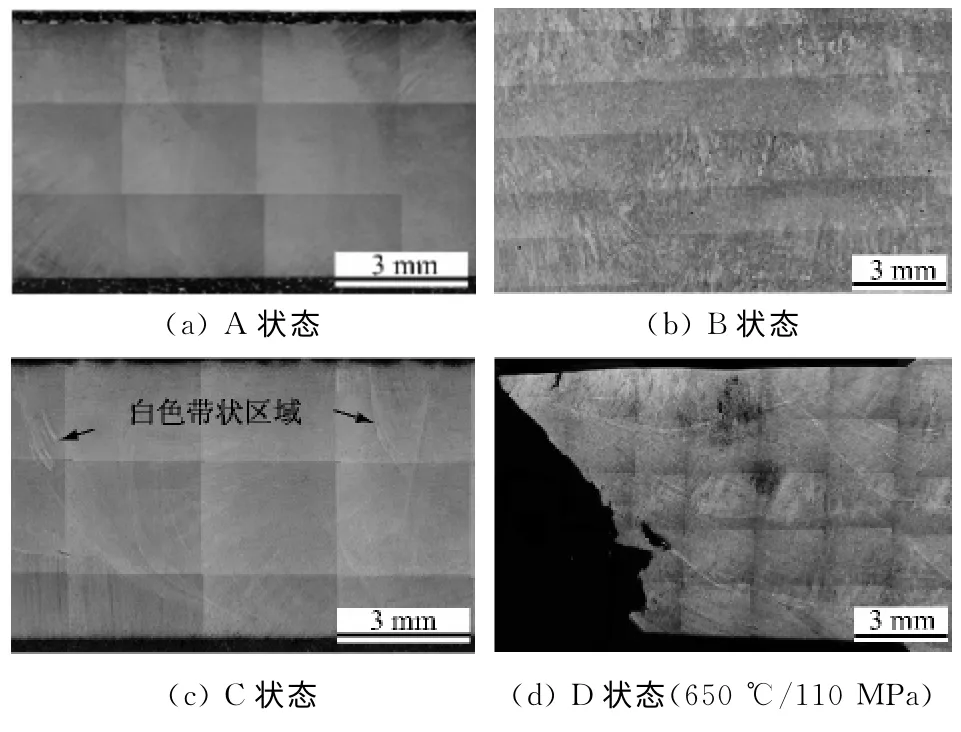

对4种不同状态下的P91钢焊缝材料进行微观组织观察和化学成分分析,4种状态的处理方式见表1.

表1 P91钢焊缝材料试样状态Tab.1 Treatment condition of the P91steel weld metal

A 状态和C 状态的试样取自采用改良的9CrMo基焊条(BS EN 1599-E CrMo 91B32H5)焊接的管材焊缝组织,为直径10 mm 的棒状材料,沿轴向剖开观察垂直于焊道方向的平面.在对焊态组织和元素分布进行分析后,将试样按照以下步骤进行热处理:在760 ℃下保温3h,然后在650 ℃下保温30h.热处理后分析从铸态到长期时效过程中焊缝焊道边界底部微观组织和局部碳扩散贫化的现象.

B状态和D 状态的试样取自采用相同焊条、利用手工电弧焊方法在P91钢板上堆焊形成的纯焊缝材料厚板(长度为205mm,宽度为140mm,高度为25mm),焊后进行热处理:以100K/h的速率加热到760 ℃,保温3h,然后以46K/h的速率冷却至室温.然后从相对于焊道方向的横向和纵向制取蠕变测试试样,进行650 ℃、不同应力(80 MPa、90 MPa和110 MPa)的蠕变测试,试样的蠕变寿命为287~3 800h.将断裂后的蠕变试样沿轴向剖切并抛光,使用氯化铁溶液腐蚀后进行微观组织观察和化学成分分析.

焊缝区域的化学成分分析采用能谱仪(EDX)和激光诱导击穿光谱(LIBS)分析方法[13-14].EDX 分析采用Philips/FEI XL-30扫描电镜,用于分析焊缝中白色带状区域和焊缝基体材料的成分.另外,由于EDX在低C元素质量分数(<0.1%)分析精度以及区域内元素质量分数分布图展示上受到限制,同时采用了Fraunhofer ILT SML-31LIBS来进行较大区域(焊态试样的分析区域为22mm×3.5mm,蠕变态试样的分析区域为12 mm×5 mm)内C、Cr、Mn、Mo和Ni元素分布的分析.分析试样经抛光与腐蚀后,通过微观组织选定分析区域,LIBS分析的分析点步长均为20μm.硬度分析采用Leco M-400显微硬度分析仪.采用Thermo-Calc软件及TCFE5钢铁数据模块对白色带状区域的碳活度和相成分进行模拟计算.

2 试验结果

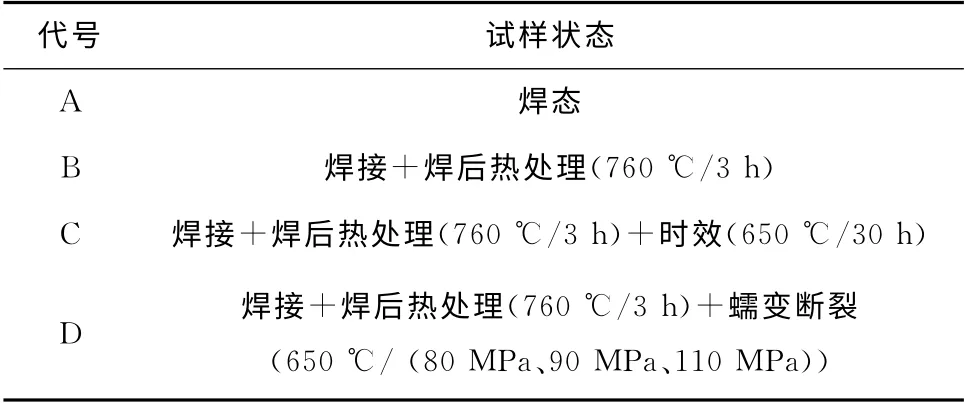

图1给出了P91钢焊缝材料横向蠕变试样断裂后的轴向截面微观组织.由图1可以看出,多道焊焊缝主要包括2种微观组织区域:柱状粗晶区域和等轴状细晶区域,并且能够在焊道底部观察到1种白色带状区域.蠕变裂纹主要集中在柱状粗晶区域和白色带状区域.尽管其中柱状粗晶区域的蠕变裂纹在焊缝材料中较为典型,但是白色带状区域的蠕变裂纹对焊缝材料的蠕变失效也起到了重要作用.

图1 P91钢焊缝材料蠕变断裂试样的微观组织(650 ℃/90 MPa)Fig.1 Microstructure of the P91steel weld metal after creep-rupture test(650 ℃/90 MPa)

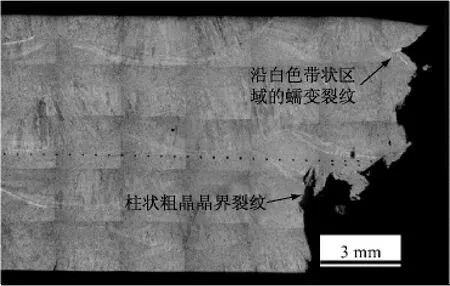

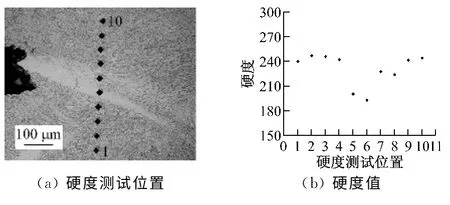

图2给出了不同状态下P91钢焊缝材料的微观组织.由图2可知,在A 状态和B 状态的焊缝组织中未观察到白色带状区域,在C 状态的焊缝组织中观察到少量的白色带状区域,而在D 状态的焊缝组织中则观察到大量的白色带状区域.硬度分析(见图3)表明,白色带状区域的硬度远远低于周围区域.此外,对比白色带状区域和周围区域的高倍电子扫描电镜(SEM)照片,发现白色带状区域内的颗粒状析出物严重贫化(见图4),但不同位置贫化的程度不尽相同,此类颗粒状析出物被确定为M23C6碳化物,直径通常为100~300nm.

图2 P91钢焊缝材料的微观组织Fig.2 Microstructure of the P91steel weld metal at different states

图3 白色带状区域的硬度Fig.3 Hardness of the P91steel weld metal across the white band

图4 蠕变断裂试样中碳化物的分布Fig.4 SEM images showing the distribution of carbides after creep-rupture test

采用EDX 对蠕变断裂试样中12个白色带状区域的化学成分进行分析.表2给出了12个白色带状区域平均化学成分与焊缝基体材料平均化学成分的对比.由表2可以看出,白色带状区域的Cr元素贫化后的质量分数可以达到1.37%,Mn和Mo元素也有少量贫化,Si、Ni和V 元素的质量分数与焊缝基体材料中基本相同.

表2 P91钢蠕变断裂试样中焊缝基体材料和白色带状区域化学成分的对比Tab.2 Chemical composition in bulk weld and white band after creep-rupture test

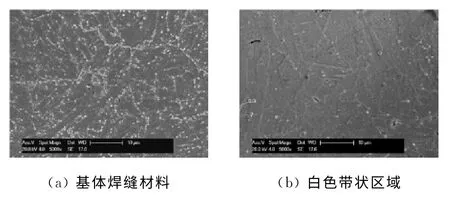

图5 焊态P91钢焊缝材料的元素分布Fig.5 Element mapping of P91steel weld metal in as-welded state

由于EDX 在低C元素质量分数分析上受到限制,因此同时采用LIBS来分析C 及其他合金元素在焊态焊缝材料和蠕变断裂焊缝材料上的分布.图5(a)给出了焊态焊缝材料的显微组织,采用LIBS对图中所示的长方形区域(长度为22mm,宽度为3.5mm)进行C、Cr、Mn和Ni元素质量分数分布的分析,结果见图5(b)~图5(e).在焊态时,C 元素在焊缝组织中均匀分布(见图5(b)),而Cr和Mn元素在焊缝内焊道底部边界(蠕变后白色带状区域通常所在的位置)存在明显贫化(见图5(c)和图5(d)),Ni元素在同样位置存在轻微贫化(见图5(e)).

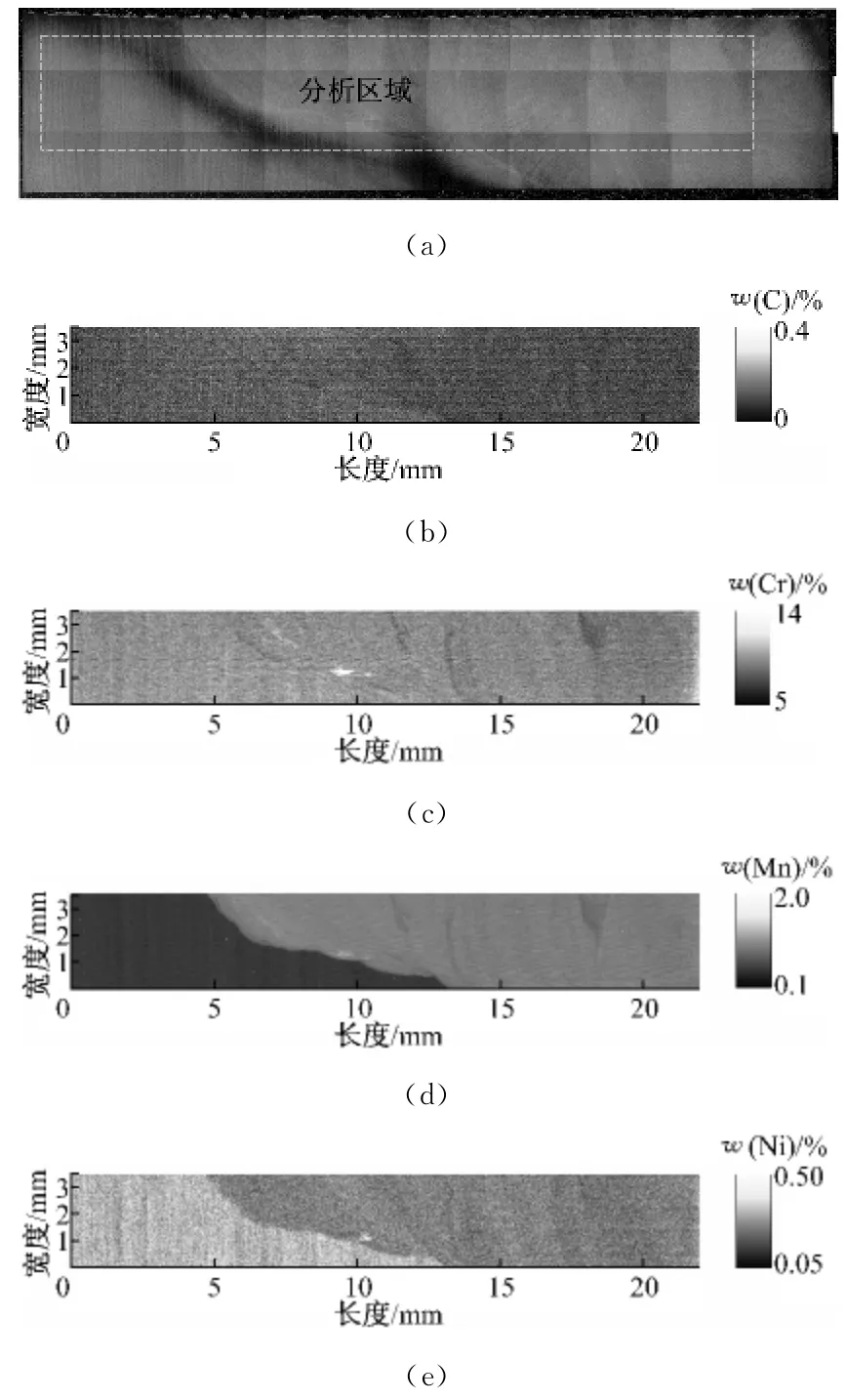

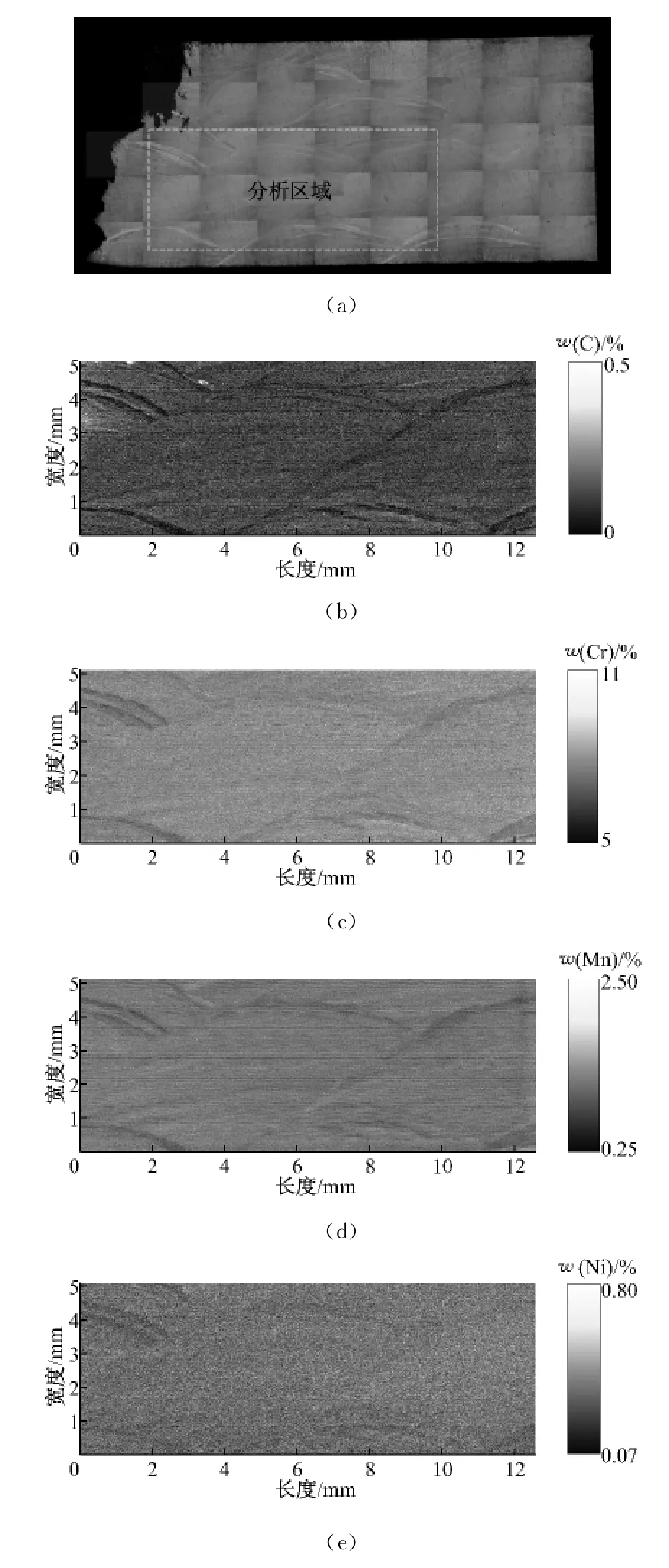

图6 蠕变断裂后P91钢焊缝材料的元素分布Fig.6 Element mapping of P91steel weld metal after creep-rupture test

图6给出了蠕变断裂后焊缝材料的LIBS分析结果,其中长为12mm、宽为5mm 的分析区域中包括了部分白色带状区域(见图6(a)).由图6(b)可以看出,与焊态焊缝材料分析结果不同的是,白色带状区域的C元素存在非常严重的偏析(低于LIBS的分析极限0.01%),同时当图6(a)中的白色带状区域呈现颜色越浅时,其C 元素偏析越严重.同时Cr和Mn元素存在明显的贫化(见图6(c)和图6(d)),Ni元素存在轻微的贫化(见图6(e)).

通过对比分析焊态焊缝材料和蠕变断裂焊缝材料的LIBS结果可以发现,焊态时在焊缝内焊道底部边界就存在Cr、Mn和Ni元素的贫化,但此时C元素在焊缝内均匀分布,其在焊道底部边界的贫化产生于蠕变过程中.

3 分析与模拟

3.1 白色带状蠕变性能薄弱区域的形成机理

3.1.1 焊缝内焊道底部边界白色带状区域的形成

焊缝材料在蠕变过程中所形成的白色带状区域主要为完全再结晶的铁素体晶粒[11],具有较低的硬度和较差的蠕变性能,白色带状区域的形成对焊缝的蠕变断裂起到了重要作用.化学成分分析结果显示,P91钢焊缝材料在焊态时已存在合金元素的局部贫化,主要位于焊道底部边界位置,而此状态下C元素均匀分布;在蠕变过程中,合金元素贫化区域的碳化物(M23C6)持续溶解,C 元素持续扩散到焊缝基体材料中,最终合金元素贫化区域的碳化物几乎完全溶解,且C元素的质量分数达到非常低的水平(小于0.01%),最终形成了所观察到的白色带状区域.同时,可认为置换型固溶合金元素(Cr和Mn等)由于扩散系数极小,在蠕变过程中不会发生扩散.

3.1.2 C元素扩散出合金元素贫化区域的机理

尽管C元素在焊态焊缝中分布均匀,但由于其他合金元素(如Cr、Mn和Ni)的局部贫化,这些区域的碳活度高于焊缝基体材料中的碳活度.在这些合金元素中,Cr元素的贫化被认为是引起碳活度梯度存在的主要原因.Darken实验首先提出了碳活度梯度引起的元素扩散[15],在异种钢的焊缝中经常可以观察到C 元素在焊缝边界的扩散[16-20],高的Cr质量分数会降低碳活度,从而引起在高温时效或蠕变过程中C元素从Cr元素质量分数低的区域向Cr元素质量分数高的区域扩散,最终在焊缝与母材边界Cr元素质量分数低的一侧形成C 元素贫化区,Cr元素质量分数高的一侧形成C 元素富集区.Wagner's碳活度系数方程[21]为

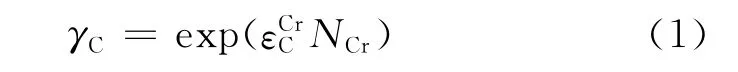

式中:γC为碳活度系数;εCrC为Cr-C热力学相互作用系数;NCr为Cr当量.

除了Cr元素外,某些其他合金元素也会影响碳活度.根据表2中焊缝基体材料和白色带状区域合金元素的质量分数,采用Thermo-Calc软件对贫化程度较大的Cr、Mn和Mo元素与碳活度之间的关系进行了计算,结果见图7,其中αc表示碳活度.由图7可知,Cr元素质量分数对碳活度的影响最大,质量分数为1.37%的Cr元素贫化会导致碳活度升高为原来的1.5 倍;Mo元素的贫化也会导致碳活度升高,但其升高程度要低很多;Mn元素质量分数在0~5%内变化时对碳活度几乎不存在影响.

图7 650 ℃时P91钢焊缝材料的碳活度随Cr、Mo和Mn元素质量分数的变化Fig.7 Dependence of carbon activity on single variation of Cr,Mo and Mn mass fraction at 650 ℃

以上C 元素扩散机理同样也适用于焊缝内合金元素局部贫化的情况,由于此贫化带的宽度通常只有50~200μm,因此可供扩散的C元素及碳化物非常有限,也会导致蠕变过程中该区域的C 元素快速贫化,以获得局部碳活度平衡,这也解释了在Cr元素贫化仅为1%~2%的情况下,大部分白色带状区域碳化物几乎全部溶解,而C 元素质量分数最终会达到非常低水平(<0.01%)的原因.碳化物和C元素的缺失会导致该区域再结晶为低硬度的粗大铁素体晶粒,其蠕变性能比焊缝基体材料差,易形成蠕变裂纹,最终在P91钢焊缝材料的蠕变断裂中起到重要作用.

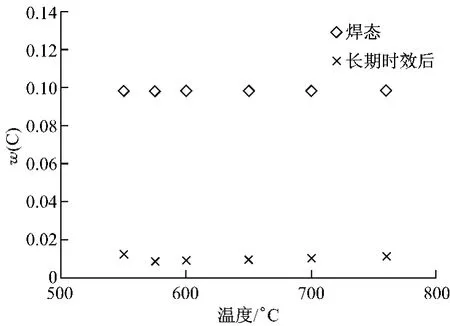

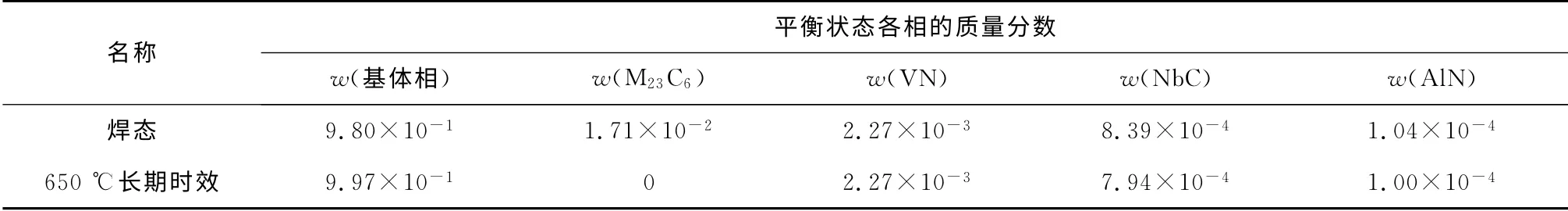

3.2 白色带状区域形成的热动力数值模拟

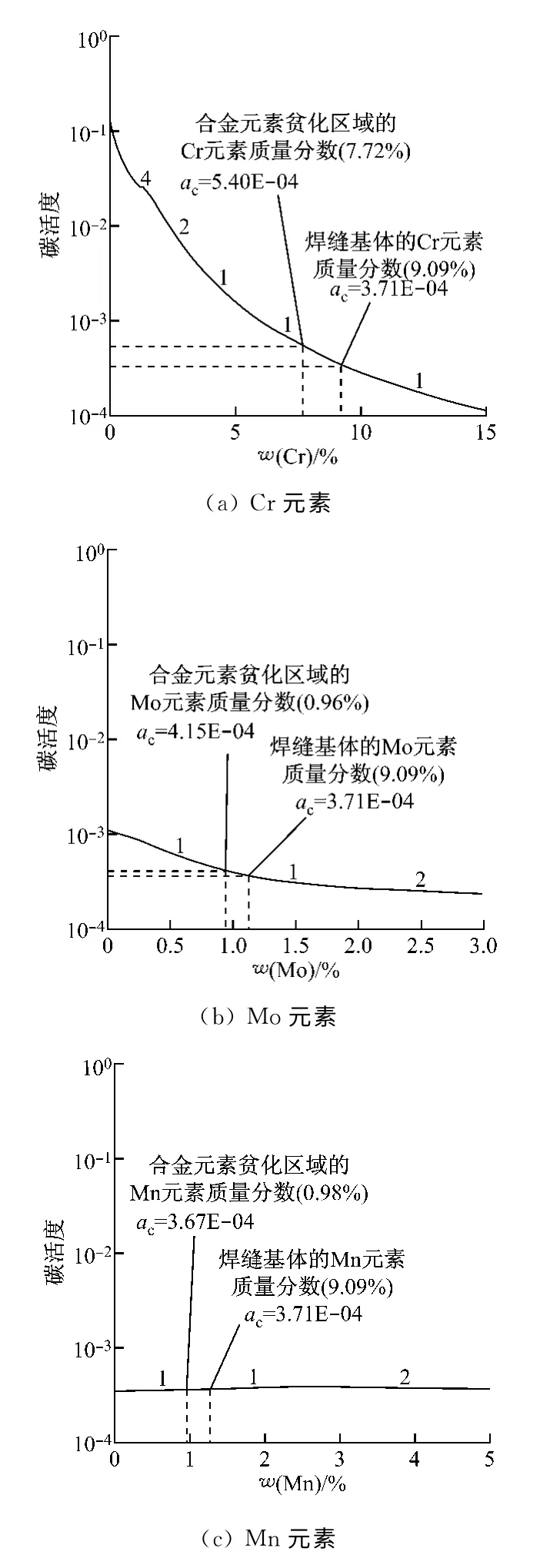

基于以上分析,利用Thermo-Calc软件对P91钢多道焊焊缝中此类白色带状区域的形成、最终C元素质量分数及各相质量分数进行了模拟计算.在模拟计算中对扩散机理进行了合理的简化,忽略了蠕变应力对碳扩散的影响,仅考虑蠕变温度的影响.基于试验中所测得的焊缝基体材料和白色带状区域的成分(见表2),可以计算出在长期时效后,当白色带状区域(即合金元素贫化区域)的碳活度与基体材料相同时此区域的C 元素(结果见图8)、碳化物及其他相的质量分数.由图8可以看出,在550℃、575℃、600 ℃、650 ℃、700 ℃和760 ℃下 长 期 时 效 后,白色带状区域最终的C 元素质量分数均会由0.098%降为0.01%左右.以650 ℃为例,白色带状区域内的M23C6碳化物完全溶解(见表3),与试验结果保持一致(见图4).而基于模拟结果,其他强化相VN、NbC和AlN 的质量分数变化不大.

图8 不同温度下长期时效后白色带状区域最终的C元素质量分数Fig.8 Final carbon mass fraction in white band after long-term aging treatment at different temperatures

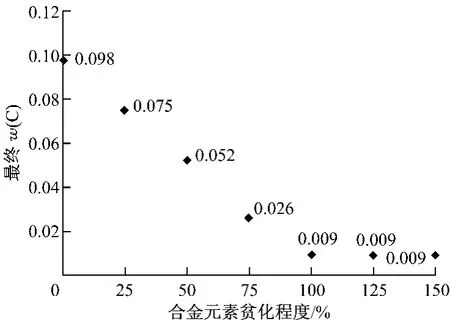

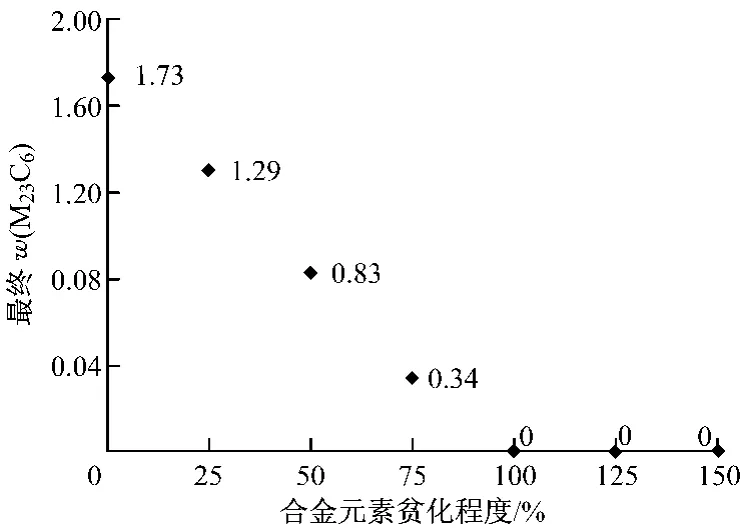

除此之外,为了衡量主要合金元素贫化程度对最终C元素及碳化物质量分数的影响,以表2中白色带状区域的合金元素贫化程度作为贫化程度为100%的参照,采用Thermo-Calc软件计算了当贫化程度分别为25%、50%、75%、125%和150%时,在650 ℃下长期时效后白色带状区域最终的C 元素及碳化物质量分数,结果示于图9和图10,白色带状区域中M23C6碳化物的溶解与C 元素的贫化是直接相关的,当此区域内的合金贫化程度在100%以下时,无论时效时间多长,M23C6碳化物均不会完全溶解.由此证明,在P91钢焊缝材料中,由于贫化程度不尽相同,只有当合金元素的贫化达到某一特定程度时,焊道底部存在的合金元素贫化区域长时蠕变后才会由于C 元素及碳化物的贫化而产生完全再结晶,呈现出浅色腐蚀的铁素体组织,这也解释了P91钢焊缝蠕变断裂试样中白色带状区域的C元素及碳化物贫化程度、再结晶程度和硬度水平都不尽相同的原因.

表3 Thermo-Calc软件模拟所得的白色带状区域的平衡状态相组成Tab.3 Equilibrium phase composition in white band by Thermo-Calc software modelling

图9 650 ℃下长期时效后白色带状区域最终的C元素质量分数Fig.9 Final carbon mass fraction in white band after long-term aging treatment at 650 ℃

图10 650 ℃下长期时效后白色带状区域最终的M23C6 质量分数Fig.10 Final M23C6 mass fraction in white band after long-term aging treatment at 650 ℃

4 结 论

(1)在蠕变断裂P91钢焊缝材料中存在形成于焊道底部白色带状区域的蠕变裂纹,该蠕变裂纹对焊缝材料的蠕变断裂起到重要作用.

(2)焊态时P91钢焊缝的焊道底部存在合金元素(Cr、Mn和Ni等)的贫化,但C元素分布均匀.

(3)蠕变后合金元素贫化区域的碳化物溶解,C元素质量分数由0.098%贫化为小于0.01%,此区域再结晶为硬度较低的铁素体.

(4)白色带状区域合金元素的贫化导致该区域碳活度高于焊缝基体材料的碳活度,从而引起蠕变过程中此区域的碳化物溶解和C元素贫化.

(5)Thermo-Calc模拟计算结果显示,只有当合金元素的贫化达到某一特定程度时,此贫化区域长时蠕变后才会由于C 元素及碳化物的贫化而产生完全再结晶,呈现出浅色腐蚀的铁素体组织.

[1]林富生,王治政,王宝忠,等.中国电站用耐热钢及合金的研制、应用与发展[J].动力工程学报,2010,30(4):235-244. LIN Fusheng,WANG Zhizheng,WANG Baozhong,etal.Research,application and development of domestic heat-resistant steels and alloys for power plants[J].Journal of Chinese Society of Power Engineering,2010,30(4):235-244.

[2]BRETT S J.Cracking experience in steam pipework welds in national power[C]//Materials and Welding Technology in Power Plants.Essen,Germany:VGB Grosskraftwerksbetreiber,1994.

[3]ISSLER S,KLENK A,SHIBLI A A,etal.Weld repair of ferritic welded materials for high temperature application[J].International Materials Reviews,2004,49(5):299-324.

[4]ALBERT S K,MATSUI M,WATANABE T,et al.Microstructural investigations on type IV cracking in a high Cr steel[J].ISIJ International,2002,42(12):1497-1504.

[5]LAHA K,CHANDRAVATHI K S,PARAMESWARAN P,etal.Characterization of microstructures across the heat-affected zone of the modified 9Cr-1Mo weld joint to understand its role in promoting type IV cracking[J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science,2007,38(1):58-68.

[6]SPIGARELLI S,QUADRINI E.Analysis of the creep behaviour of modified P91 (9Cr-1Mo-NbV)welds[J].Materials & Design,2002,23(6):547-552.

[7]MANNAN S L,LAHA K.Creep behaviour of Cr-Mo steel weldments[J].Transactions of the Indian Institute of Metals,1996,49(4):303-320.

[8]WATANABE T,TABUCHI M,YAMAZAKI M,et al.Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing type IV fracture[J].International Journal of Pressure Vessels and Piping,2006,83(1):63-71.

[9]FUJIBAYASHI S,KAWANO K,KOMAMURA T,etal.Creep behavior of 2.25Cr-1Mo steel shield metal arc weldment[J].ISIJ International,2004,44(3):581-590.

[10]FRANCIS J A,MAZUR W,BHADESHIA H.Estimation of type IV cracking tendency in power plant steels[J].ISIJ International,2004,44(11):1966-1968.

[11]ZHANG Y,SHIPWAY P H,HYDE T H,etal.Anisotropic creep behaviour of P91weld metal-a microstructural study[C]//Integrity of High Temperature Welds.London,UK:IOM Communications,2007.

[12]ALLEN D J,HARVEY B,BRETT S J.Fourcrack advanced coal-fired power plant steels-avoidance of early weld failure by'type IV'failure[R].UK:Department for Trade and Industry,Cleaner Fossil Fuels Programme,2005.

[13]BOUE-BIGNE F.Analysis of oxide inclusions in steel by fast laser-induced breakdown spectroscopy scanning:an approach to quantification[J].Applied Spec-troscopy,2007,61(3):333-337.

[14]NOLL R,BETTE H,BRYSCH A,etal.Laser-induced breakdown spectrometry-applications for production control and quality assurance in the steel industry[J].Spectrochimica Acta Part B-Atomic Spectroscopy,2001,56(6):637-649.

[15]STARK J P.An approximate analytical demonstration of the famous Darken experiment[J].Metallurgical Transactions a-Physical Metallurgy and Materials Science,1980,11(11):1797-1798.

[16]LAHA K,LATHA S,RAO K B S,etal.Comparison of creep behaviour of 2.25Cr-1Mo/9Cr-1Mo dissimilar weld joint with its base and weld metals[J].Materials Science and Technology,2001,17(10):1265-1272.

[17]FORET R,ZLAMA B L,SOPOUSEK J.Structural stability of dissimilar weld between two Cr-Mo-V steels-results are presented of an experimental study and modeling of the structural stability of 6Cr-Mo-V 8-3-2and X12Cr-Mo-Nb 10-1steels in a temperature interval from 600degrees to 900degrees[J].Welding Journal,2006,85(10):211-217.

[18]YOU Y Y,SHIUE R K,SHIUE R H,etal.The study of carbon migration in dissimilar welding of the modified 9Cr-1Mo steel[J].Journal of Materials Science Letters,2001,20(15):1429-1432.

[19]LAHA K,CHANDRAVATHI K S,BHANU S R K,etal.An assessment of creep deformation and fracture behavior of 2.25Cr-1Mo similar and dissimilar weld joints[J].Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science,2001,32(1):115-124.

[20]FORET R,MILLION B,SVOBODA M,etal.Structural stability of dissimilar weld joints of steel P91[J].Science and Technology of Welding and Joining,2001,6(6):405-411.

[21]PILOUS V,STRANSKY K.Structural stability of deposits and welded joints in power engineering[M].UK:Cambridge International Science Publishing,1998.