涤纶短纤维切断刀失效原因分析及对策

牛建峰

(中国石化洛阳分公司,河南洛阳 471012)

应用技术

涤纶短纤维切断刀失效原因分析及对策

牛建峰

(中国石化洛阳分公司,河南洛阳 471012)

重点分析聚酯涤纶短纤维切断刀在使用过程中的主要失效表现形式以及正常生产时切断刀的受力情况,并以此为依据制定相应的解决对策。

短纤维 切断刀 失效形式 对策

切断工序是聚酯涤纶短纤维生产过程中的重要工序之一。在切断工序,纤维经过切断机切断加工达到特定的长度,以满足在进一步加工中实现与棉、毛等天然纤维进行混纺的要求。切断刀是切断机上的关键零件,它直接影响着纤维的产品质量和生产效率,因此,分析研究切断刀失效原因以及对产品质量和生产效率影响,对于指导涤纶短纤维的生产有着重要的意义。

1 切断机的结构及工作原理

1.1 切断机的结构

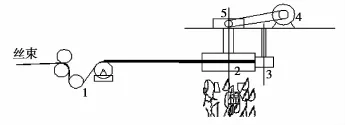

为适应大容量、高速度、连续运转的需要,中石化洛阳分公司采用大型压轮式切断机,如图1所示,其主要由张力装置1、驱动电机4、传动机构5、切断刀盘2、压辊3等构成。

图1 切断机构成示意

1.2 切断机工作原理

切断机工作时,将一组切断刀片的刃口向外、呈辐射状安装在切断机的刀盘2上,刀片与刀片之间的距离即为切断短纤维的长度。开机前,调节压辊3与切断刀盘2之间的距离至合适位置;开机后,丝束通过张力装置1产生一定的预张力,连续地缠绕在切断刀的刃口上,使丝束越缠越厚。当厚度大于刀盘和压轮之间的间隙时,压轮把丝束压向刀刃,绕在刀盘上的内层丝束被刀刃割断,切断后的短纤从刀盘内侧被抛下,送至排出槽得到成品纤维。

2 常见失效形式及原因分析

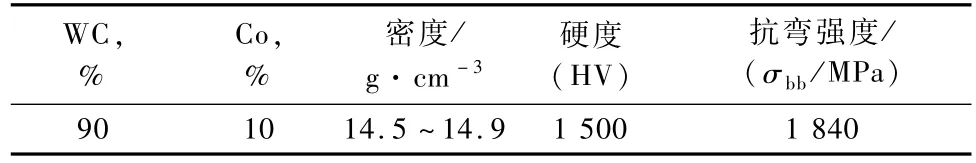

切断刀采用长形片状刀具,工作时一般安装固定在切断刀盘的刀库里,靠刀库给切断刀一定的支撑力。目前短纤维装置普遍运用的切断刀的厚度为0.9 mm,高度为19 mm,长度从30到190 mm均有。切断刀的材料为YS2,其各项指标见表1所示,切断刀盘实物图如图2所示。

表1 切断刀各项指标

2.1 切断刀常见失效形式

现场调查发现,切断刀在使用过程中出现过的失效形式主要分为切割刃锋利性下降(钝刀)和切断刀脆性断裂两种。根据切断刀失效时间的先后顺序可以分为切断机启动初期切断刀断裂、运行中切断刀断裂及钝刀等情况。

2.1.1 切断机启动初期切断刀断裂

切断机启动初期切断刀断裂:是指在切断升头后启动切断机到切断张力趋于正常设定值的一段时期内发生的切断刀的断裂。发生上述情况往往致使生产线降速运行,有时还会引起生产线被迫停运。

2.1.2 运行中切断刀断裂

运行中切断刀断裂:是指切断机以正常的张力及正常速度运行过程中发生的切断刀断裂现象,上述情况往往致使切断刀盘的刀库受到损伤从而致使生产线停运,造成较大的生产损失。

图2 切断刀盘实物

2.1.3 钝刀

钝刀:是指切断刀在正常生产数批丝束后,利用生产间歇,操作工人主动停止切断机运行,检查切断刀的刀刃磨损程度,刀刃磨损较大的刀称之为钝刀。

2.2 切断刀失效原因分析

2.2.1 切断机启动初期切断刀断裂原因分析

切断机启动初期切断刀断裂失效形式较为常见,尤其在牵伸线缠辊频繁停车而又频繁开车的情况下,丝束在松弛烘干机链板上堆积不规则,丝束潮湿;切断频繁升头,有时会有丝结进入刀盘导致切断刀受到的力突然增大数倍;升头慢时,操作人员为了不导致牵伸线再次停运,会快速提高切断机速度,这时切断张力变化较大,张力调节的过程中,实际的张力超出设定张力幅度较大,导致刀受力大而断裂。因此启动初期切断刀断裂原因主要为:丝束潮湿、丝结进入刀盘、丝束张力大。

2.2.2 运行中切断刀断裂原因分析

涤纶短纤维丝束在切断过程中,刀片既是丝束的切割点,又是内层丝束的支持点,切断刀刀刃切割方向沿刀盘径向均匀分布。

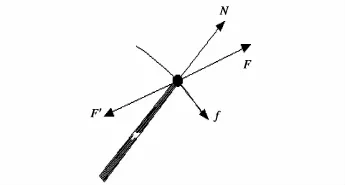

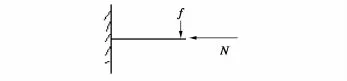

以均匀分布在刀盘上正在切丝时的切断刀刀尖为研究对象,对其进行受力分析,如图3所示。该点受到两个方向的外力的作用,一个是包围在其上的丝束的拉力f,另一个是由压辊压持丝束传递到刀刃的力N,f和N的合力为F。丝束对刀的作用力为与F大小相等方向相反的F′,显然F′与切断刀的安装方向并不重合或平行。

图3 切断刀受力分析

由切断刀安装的形式可以看出,切断刀所受压力N的方向与刀体的宽度方向重合,而拉力f与刀体宽度方向垂直,简化为图4简支梁结构件。每次切断时,丝束作用于刀的压力N由刀库施加于刀的反作用力平衡,拉力f由刀自身的抗弯能力来平衡。由于拉力f是变化的,交变载荷拉力f引起刀片承受交变应力,最终引起构件的疲劳失效,是导致切断刀疲劳断裂的主要原因。

图4 切断刀刀体受力简化图

2.2.3 钝刀原因分析

切割刃锋利性下降,也就是通常所说的钝刀,其在显微镜下显示为刀刃部的微小缺损,这个缺损还没有影响到刀的切断性能。如果刀刃部的缺损尺寸等于或大于丝束直径,造成局部单丝无法切断时,切断丝束中会出现倍长的单丝,影响产品质量。纤维中起消光作用的TiO2粒子的硬度为HV1000,小于切断刀刃口的硬度HV1500。按照金属的磨损理论,金属的磨粒磨损取决于磨粒的硬度Ha和金属材料的硬度Hm之比。当Ha<Hm(一般为Hm>(1.2~1.3)Ha)时,磨粒对金属的磨损很轻微。但是由于刀刃部趋于无限的薄,每次切断时刀尖都要受到力的作用,刀尖金属材料会被丝束微量带走,由于整个长度的刀刃材料致密度不一样,使用一段时间后,刀刃部的角度逐渐变大,同时刃部出现高低不平。因此钝刀是随着使用时间及材料的致密度等影响而不可避免的结果。

3 对策制定

3.1 切断机启动初期切断刀断裂的应对措施

丝束潮湿、丝结进入刀盘、丝束张力大是切断刀初期断裂的主要原因,因此防止丝结和过于潮湿的丝进入刀盘,升头时不快速提升运行速度就可很大程度上防止切断刀的初期断裂,同时还需要优化切断张力调节回路的PID参数及变频器的启动参数,来避免实际张力大幅大于设定张力。

3.2 运行中切断刀断裂的应对措施

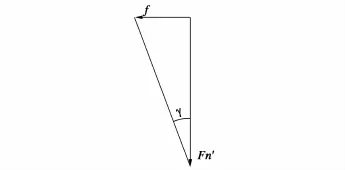

由于刀切断丝束时受力最大,以刀盘正在切断丝束切断刀的刀刃为研究对象,对其进行受力分析,如图5所示。刀刃受到两个力的作用,来自丝束的压力Fn(其大小等同于压辊对刀盘的压力Fn′)和丝束在刀盘切向对刀刃的拉力f。

图5 刀刃受力分析示意

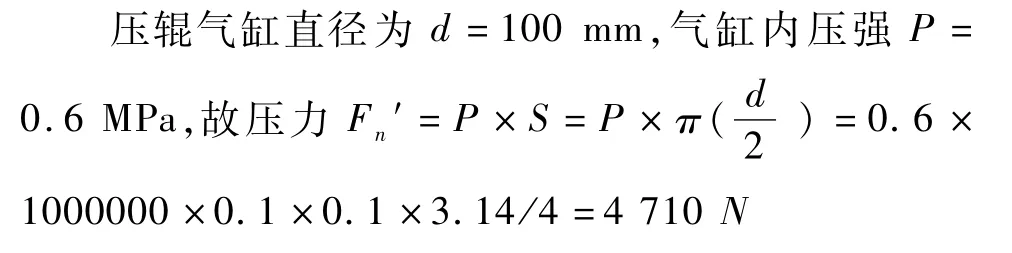

a)压辊压力的计算:F′n

b)丝束拉力:f

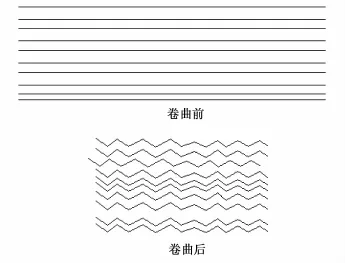

由前所述切断机的工作原理可知,经过卷曲的丝束在进入切断机前,会由张力机提供给丝束一定的预紧力F1,丝束在此预紧力的作用下会有一定程度的“拉长”。一般地,纤维在牵伸卷曲工序中,直线状的原丝会被加工为具有一定卷曲度的卷曲丝,故纤维在预紧力F1的作用下可能发生“伸展”(纤维的弯曲重新被拉开)或者“拉伸”(纤维的内部大分子被拉长)两种形态的变化,如图6所示。

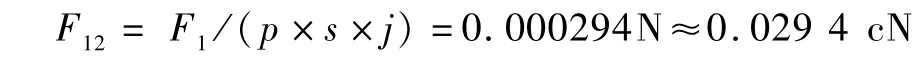

查询系统参数知,预紧力F1=1.3 kN,以用2400喷丝板生产1.56 dtex半消光为例进行分析,可得单根纤维受力F12为:

其中p为喷丝板孔数,p=2 400;s为纺丝位数,s=80;j为集束桶数,j=23。

图6 丝束受力卷曲示意图

在做检测卷曲度的实验中对单根纤维加0.117 cN的力丝束仍然处于“伸展”状态。显然,0.029 4 cN<0.117 cN,在预紧力F1的作用下丝束内部结构没有发生变化,故可以将此变化看作是符合胡克定律的弹性形变过程。

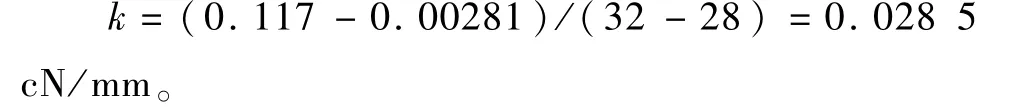

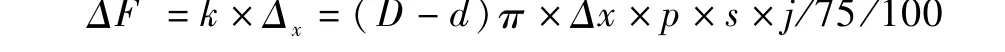

由卷曲度试验,一定长度的单根纤维分别在0.002 81 cN与0.117 cN的作用下长度分别为28 mm与32 mm,故由ΔF=k×Δx可算得:

丝束进入切断机后,带有预紧力F1的丝束绕在切断刀盘上,直至丝束厚度达到足以填满压辊和刀盘之间的间隙,最里侧的丝束开始被切断。由于丝束在被切断的过程中是由最外层逐步向最里层移动的,因此在丝束移动到最里层的时候相当于原本拉伸的丝被一定程度的放松。故最里层丝束的张力F2为预紧力F1减去ΔF以及丝束在由外向内移动过程中克服丝束之间摩擦能量损失的力(可以忽略不计)。而丝束在切断之后一端被完全放松,对切断刀已经没有作用力,故F2=f。

切断刀盘刀刃的外径为853 mm,压辊与刀刃之间的距离为8 mm,丝束到达最里层时张力为F2,以任意两个相邻的切断刀之间的丝束为研究对象,则:F2=F1-ΔF。

求得F2≈457 N。上式中,2 400为喷丝板孔数,80为纺丝位数,23为集束桶数,d为没有绕丝束时的刀盘直径,d=853 mm,D为缠绕丝束后刀盘直径,D=869 mm,由上分析可知F2=f=457 N。

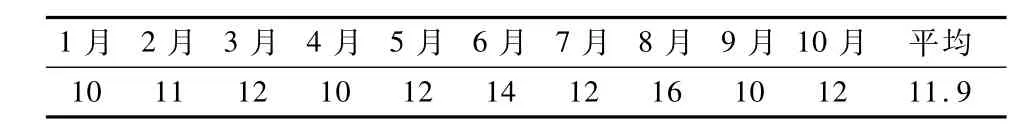

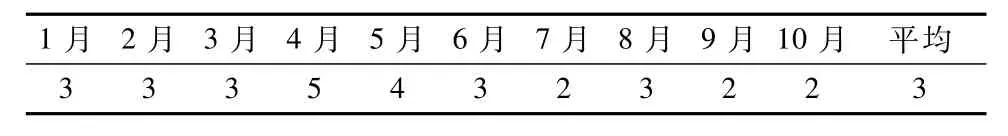

由γ=arctan(f/F′),求得γ≈5.5°,即切断刀刀刃所受力f和F′的合力与刀盘径向呈5.5°夹角,以此为依据,将原刀盘径向刀库的刀槽改为与径向呈5°夹角的刀槽,并对改进后的刀盘运行情况进行了跟踪。跟踪5°角刀盘使用前后切断刀脆性断裂情况,统计如表2、3所示。

表2 5°角刀盘使用前一线断刀情况(2012年1月~10月)

表3 5°角刀盘使用后一线断刀情况(2013年1月至10月)

由此可以看出,改造后刀盘使得断刀情况明显减少。

4 结 论

a)切断刀初期断裂通过操作改善可以预防;

b)压轮式切断机在工作过程中切断刀的受力方向与刀盘径向呈一定(洛阳石化5.5°)夹角,这是造成切断刀脆性断裂的主要原因;

c)切断刀受力方向与刀盘径向的夹角γ随压辊与刀盘间隙、喷丝板孔数p、纺丝实际生产位数s的变化而变化,不同生产工况下夹角γ不同;

d)采用与刀盘径向呈一定夹角刀槽的刀盘,在运行中能有效减少切断机的断刀几率,可提高纤维的切断质量,在化纤行业具有推广价值。

[1]锐钛型TiO2性能研究[J].化学通报,1999.

[2]硬质合金化纤切断刀失效原因的试验分析[J].纺织学报,2005.

[3]涤纶短纤维切断刀的发展现状[J].合成纤维工业,2006.

Analysis and counterm easures of the failure of Polyester stap le fiber cutting off cutter

Niu Jianfeng

(China Petroleum&Chemical Corporation LuoYang company,Luoyang Henan 471012,China)

This article highlights the major failure form of Polyester staple fiber cutting off cutter during the normal course and the forces of production,and as a basis to develop countermeasures that can reduce cutting off cutter fail,improve cutting machine running smoothly rate and ensure product quality.

polyester staple fiber;cutting off cutter;failure form;countermeasures

TQ340.5

B

1006-334X(2014)03-0039-04

2014-05-07

牛建峰(1974—),男,河南尉氏人,工程师,主要从事短纤维装置设备管理工作。