大型工程车辆ROPS/FOPS试验系统的设计

陈书祯,韩 刚,董利忠,李 鑫,武艳花

(太原科技大学机械工程学院,太原 030024)

世界发达国家对工程车辆使用安全高度重视,分别制定不同形式的法规对工程车辆的安全性进行强制管理。当前,工程车辆的大型化发展趋势带来技术要求的不断提高。司机安全保护结构(ROPS/FOPS)的研发技术和检测手段相对落后,制约了我国的大型工程车辆的发展,因此,加强司机安全保护结构(ROPS/FOPS)基础性研究、提高检测技术水平是非常重要的。但目前状况下,ROPS/FOPS试验系统的检测能力远不能满足当前工程车辆大型化发展的趋势,所以,设计大型工程机械ROPS/FOPS试验系统势在必要。

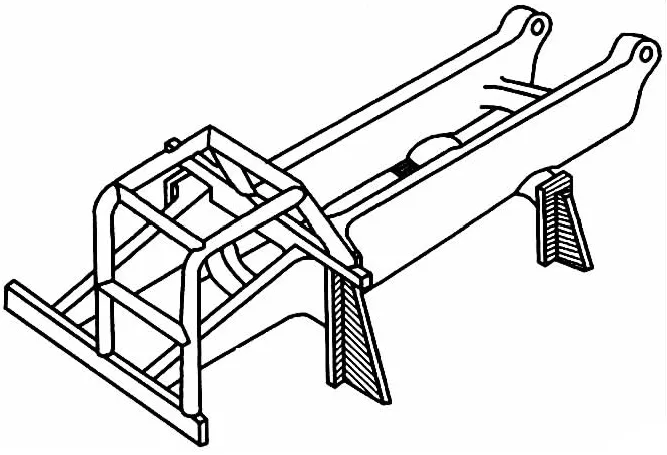

司机安全保护结构(ROPS/FOPS)是指安装在大型工程车辆司机室周围或者与驾驶室合为一体的安全保护装置,其主要功能是当车辆发生侧翻事故时,能够对驾驶员进行保护,以免让驾驶员受到伤害或将驾驶员的伤害程度降到最低。大型工程车辆的司机安全保护结构(ROPS/FOPS)采用四立柱式(如图1)和整体车架式(如图2)。ROPS/FOPS采用高强度钢材的焊接结构,具有很强的抵抗变形能力和较大的能量吸收能力,能够在大型工程车辆发生倾翻或者受到矿石冲击时为驾驶员提供安全保护作用。所以,该结构即为本试验系统的检测对象。

图1 四立柱式ROPSFig.1 Four-pillar type ROPS

图2 整体车架式ROPS[1]Fig.2 The whole truck type ROPS

1 ROPS/FOPS的要求

国家标准GBT 17922-1999《土方机械翻车保护结构试验室试验和性能要求》中,对ROPS/FOPS的性能要求主要有纵向承载能力、垂直承载能力、最小侧向承载能力和最小能量吸收能力,其数值大小与工程车辆的整体质量和车辆类型有关[2]。

试验时分为两种情况:只选ROPS的工程车辆和只选用车厢的工程车辆。

1.1 纵向承载能力

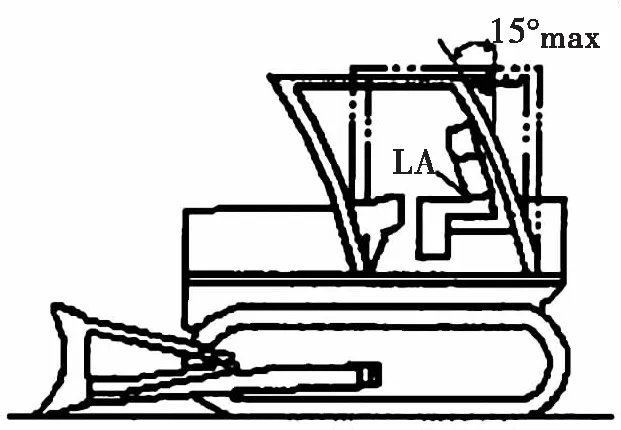

ROPS/FOPS应满足规定载荷,当纵向载荷与驾驶员坐向相同,DLV绕LA转动的角度不超过15°(最新国际标准为16°)[2],如图3示。当纵向载荷与驾驶员坐向相反时,不允许DLV转动[2]。

图3 纵向加载时DLV绕LA转动[2]Fig.3 The rotation DLV around LA under longitudinal load

1.2 垂直承载能力

垂直承载能力是确保大型工程车辆在倾翻时,使已经产生变形的ROPS/FOPS能够支撑住整个车辆自重而不再继续破坏,从而避免驾驶室内的驾驶员被挤伤[2]。其具体的衡量标准:在去除侧向载荷后,ROPS/FOPS可以支撑19.61M(M为整车质量)的载荷并且至少持续5 min[2].

1.3 侧向承载能力

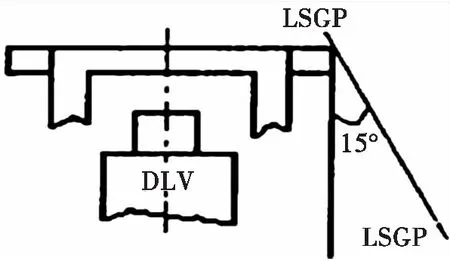

最小侧向承载能力主要是为了使大型工程车辆在发生翻转时,司机保护结构能够进入未冻结的地面,阻止车辆继续翻转[2]。其判断标准是:在检测试验中,不允许司机安全保护结构(ROPS/FOPS)发生变形的任何一部分及侧向加载的模拟平面(LSGP)进入到DLV中[2]。模拟平面(LSGP)确定方法如图4所示。

图4 LSGP的确定方法[2]Fig.4 The determination method for LSGP

1.4 侧向能量吸收能力

最小侧向能量吸收能力是考虑到在大型工程车辆倾翻后,司机保护结构(ROPS/FOPS)与变形不大的地面(如岩石面、混凝土地面等)发生碰撞时,虽然会产生挠曲变形,但是必须能够承受较大的连续冲击的能力[2]。司机保护结构(ROPS/FOPS)实际所吸收的能量可以用侧向载荷在整个加载过程中所做的功来衡量[2]。

2 大型工程车辆ROPS/FOPS试验系统

目前,现行的ROPS/FOPS试验系统采用电动机械千斤顶对ROPS/FOPS结构件进行加载试验。具有检测能力小、传动效率低、返程慢的缺点。其工作原理是:由工业控制计算机发出信号电压,实现对电动机械千斤顶控制,由安装在电动机械千斤顶前端传感器对力和位移进行检测,检测到的数值与工业控制计算机所输入的数值进行比较,与所输入的数值大小相等时,系统停止加载。

本次设计的大型工程车辆ROPS/FOPS试验系统垂直方向最大检测能力为10 000 kN,纵向和侧向加载能力为5 000 kN.试验系统主要由机械部分和控制部分组成。

2.1 机械部分

机械部分主要由加载试验台台架和液压加载系统组成。

为降低试验台台架的整体高度、液压油缸的外形尺寸和总体经济成本,试验系统的液压加载系统采用垂直双油缸加载、侧向和纵向采用单油缸加载方案。

2.1.1 加载试验台台架

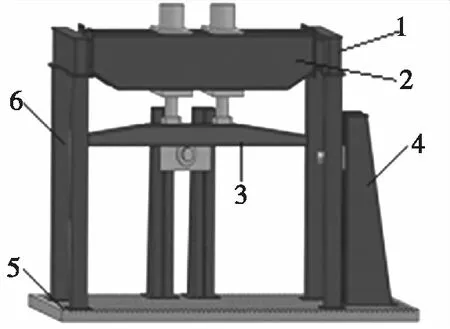

加载试验台台架由T型槽平台、水平加载支架、均衡梁、立柱、固定梁和垂直加载主梁组成,如图5所示。

1.固定梁;2.垂直加载主梁;3.均衡梁;4.水平加载支架;5.T型槽平台;6.立柱

图5试验台台架结构

Fig.5Thebedstandoftestrig

T型槽平台与钢筋混凝土地基固接,直接承受载荷。不进行试验时,T型槽平台承受整个试验台自身的自重。在试验时,T型槽平台承受立柱联接处向上的拉力。立柱由钢板焊接成“工”字型,通过T型螺栓与T型槽平台固接。固定梁由钢板焊接成箱型梁结构,通过高强度螺栓与立柱固定在一起。垂直加载主梁也是由钢板焊接成箱型梁结构,与连接块通过高强度螺栓连接,连接块与固定梁侧板焊接在一起。水平加载支架也是通过T型螺栓与T型槽平台固接在一起。

2.1.2 液压加载系统

液压加载系统为ROPS/FOPS试验系统提供加载力,液压加载系统的供油压力为25 MPa,液压油缸活塞的运动速度为5 mm/s.液压油选用HL型46号抗磨液压油。

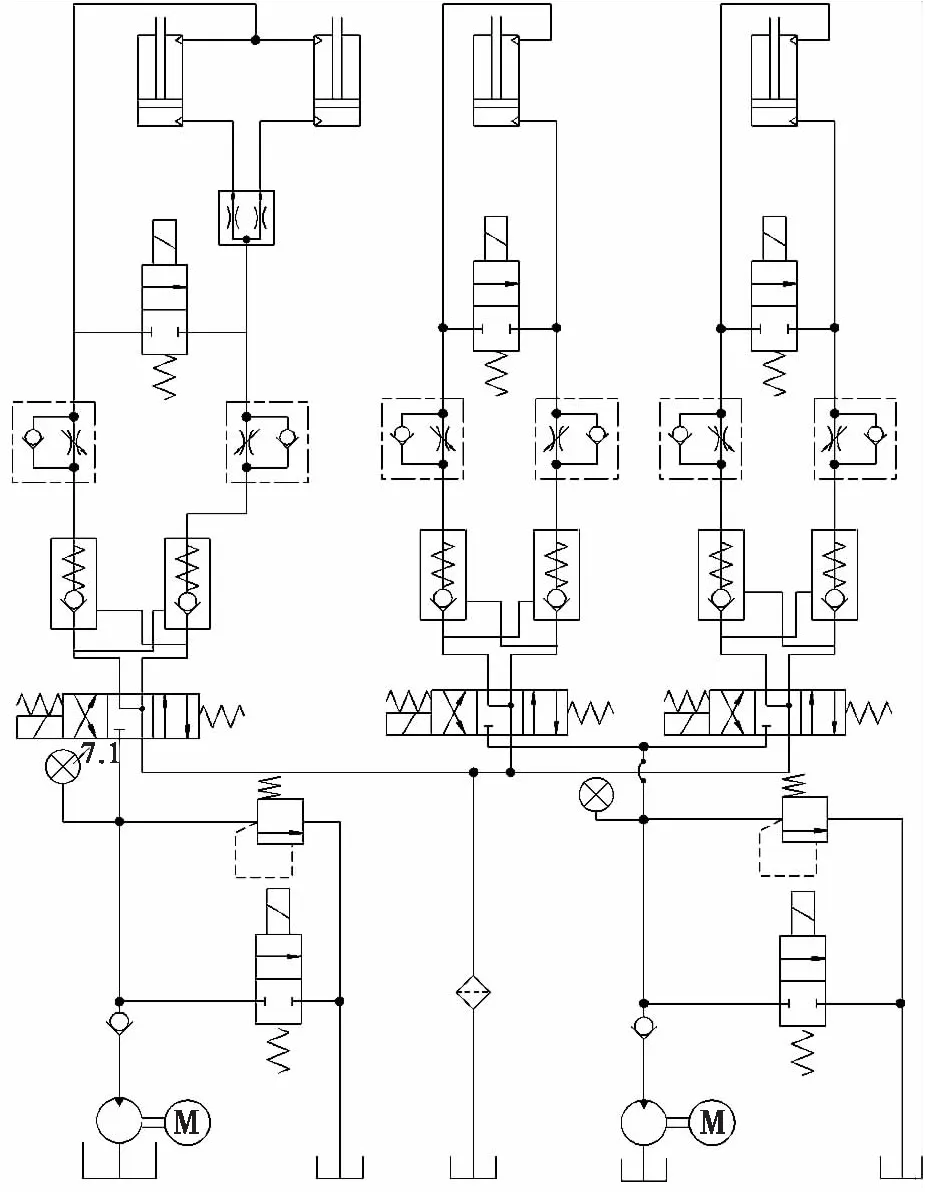

液压加载系统具有自动锁紧功能,并且垂直加载主梁上的两个液压油缸的活塞具有同步运动功能。为保证测试结果的准确性,液压加载系统采用伺服控制回路[3]。液压原理图如图6所示。

液压加载系统的液压油泵采用交流三相异步电动机驱动。液压油缸选用单杆活塞缸。其中两个液压油缸通过头部法兰固定在垂直加载主梁上,活塞杆朝下。侧向和纵向两个油缸分别通过滑块和导轨固定在侧向和纵向的水平加载支架上。

2.2 控制部分

该试验系统的控制部分主要由硬件部分和软件部分组成。

图6 液压加载系统原理图Fig.6 The principle diagram of hydraulic loading system

2.2.1 硬件部分

硬件主要由力传感器、位移传感器、放大器、工业控制计算机、通用PC机、数据采集卡、信号调理电路组成[4]。

2.2.2 软件部分

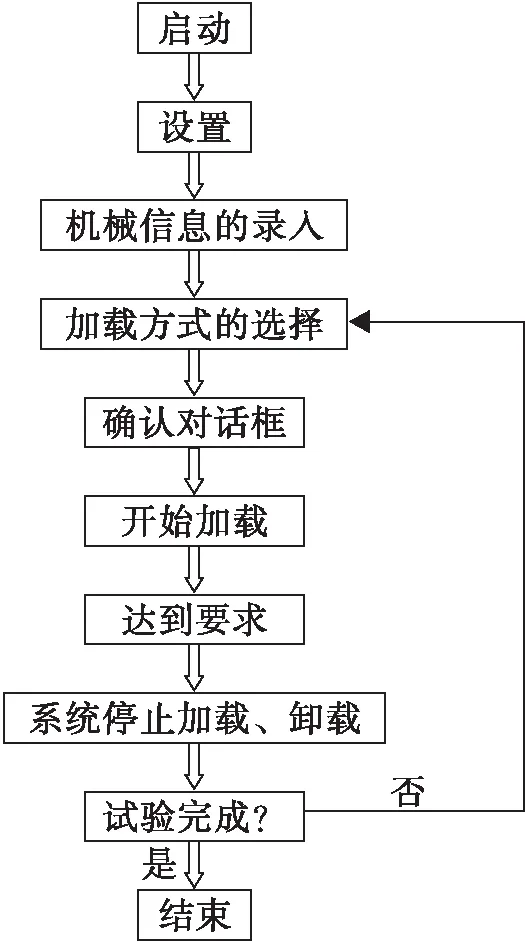

对大型工程车辆ROPS/FOPS进行加载试验时,首先,进行侧向加载,然后进行垂直方向加载,最后进行纵向加载。在进行加载试验时,根据整车质量的大小,在工业控制计算机中输入所需要加载力的大小。当所检测到力的大小与输入到工业控制计算机内的力的数值大小相等时,试验系统进入保压状态。

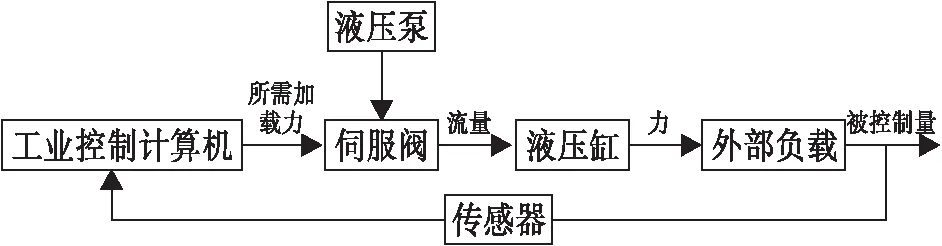

试验系统工作时,工业控制计算机发出信号电压,液压油缸的活塞输出负载力。负载力由传感器检测并转化成与外部负载力成正比的信号电压反馈给比较器,这个反馈信号电压与工业控制计算机发出的信号电压经过比较后,得出偏差信号电压,偏差信号电压经过功率放大器放大以后进入到伺服阀中,进而控制伺服阀阀芯的开口大小,从而控制进入液压油缸油液流量的大小[5]。从而使负载力向着目标值的方向变化,直到外部负载力大小与目标值的大小相等为止。系统进入保压状态。试验系统的工作原理如图7所示。

图7 试验系统工作原理图Fig.7 Working principle of test system

根据试验系统的工作原理得出软件流程图,如图8所示。

图8 软件流程图Fig.8 The flow chart of software

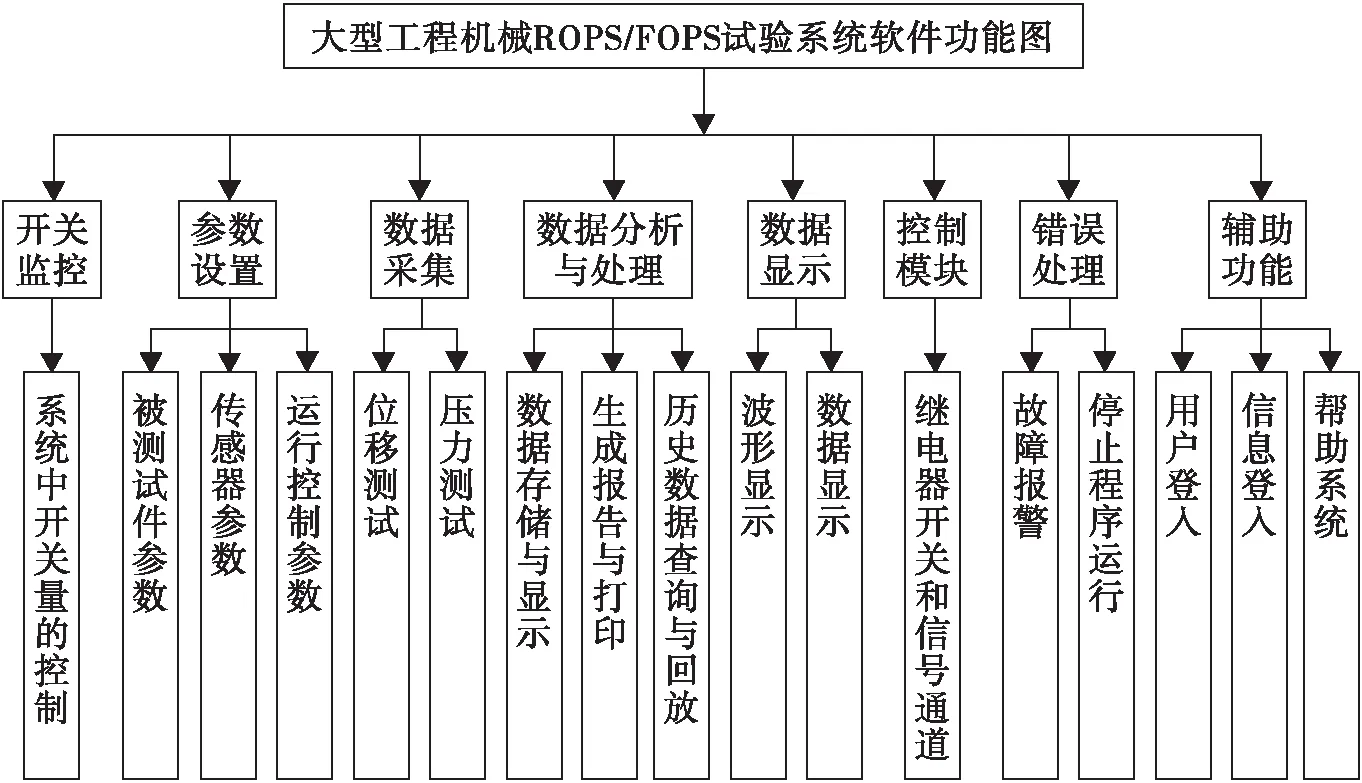

该试验系统软件依据“自顶向下,逐层细分”的设计理念,将试验系统软件划分为许多个相互独立、相互联系的八个模块,分别是:开关监控、参数设置、数据采集、数据分析与处理、数据显示、控制模块、错误处理和辅助功能等模块[6]。试验系统的软件功能如图9所示。

在数据采集过程中,为保证采集数据的准确性和能够快速的处理数据,该测控系统的数据采集方式为同步采集,采样频率为2.5 MHz[6].并在编程的过程中,采用虚拟仪器技术和多线程编程技术。

3 结束语

本文在文献[7]的基础之上对该试验系统的加载系统进行了设计。把液压加载系统和虚拟仪器的模块化设计技术应用到大型工程车辆ROPS/FOPS试验系统中。该试验系统与目前的试验系统相比较,不仅可以检测目前检测系统无法检测的大型工程车辆,还可以检测小吨位的土方机械。具有量程广、高精度、自动化程度高的特点。在试验结束后,试验系统可以自动生成报告并且打印,提供历史数据的查询与回放。该试验系统具有一定的前瞻性,将为我国的大型工程车辆ROPS/FOPS设计和验证提供必要的条件。

参考文献:

[1] 中华人民共和国国家质量监督检验检疫总局.GBT 17922:土方机械翻车保护结构试验室试验和性能要求[S].北京:中国标准出版社,2000.

[2] 王继新,李国忠,王国强.工程机械驾驶室设计与安全技术[M].北京:化学工业出版社,2010.

[3] 王鸿宇.基于AMESim的50吨液压伺服加载系统设计与仿真分析[D].南京:南京理工大学,2013.

[4] 邸鹏远,张晓春,李隽,等.RTF1000-116土方机械司机保护结构试验台[J].建设机械技术与管理,2009(9):124-126.

[5] 刘延俊.液压回路与系统[M].北京:化学工业出版社,2009.

[6] 金永磊,李建友.基于Lab Windows/CVI的司机保护结构试验台测控系统[J].建筑机械,2010(4):71-73.

[7] 刘玉周.大型工程车辆司机保护结构检测试验台主体结构的设计[J].起重运输机械,2014(1):22-24.