高强高导Cu-Sn-Fe合金的微观组织与性能

杨雨潭,李秋书,张俊婷,虞明香,王宥宏

(太原科技大学材料科学与工程学院,太原 030024)

高强度高导电铜合金[1-2]作为具有优良综合性能和力学性能的功能结构材料,具有较高的强度和良好的塑性及优良的导电性能,是制备电阻焊电极、缝焊滚轮、焊矩喷嘴、电气工程开关触桥、集成电路引线框架、高速铁路列车架空导线芯等器件的优良材料[3-10]。因此,对高性能铜材的研究具有重要的现实意义。

铜合金的导电率和强度往往难以同时满足要求,因而在开发和研制高强高导铜合金时,应综合考虑强化机理和导电机理,以满足不同的使用要求。目前,获得高强度高导电性铜合金的主要途径有合金化法和复合材料法。本文研究探讨了合金成分、铸轧成型工艺和热处理工艺[11-12]对Cu-Sn-Fe的微观组织、抗拉强度和导电性能的影响。

1 试验

使用高频感应熔炼将纯铜块、锡块和纯铁块制备成Cu-Sn-Fe合金。将重约500 g原料放入直径约为Φ30 mm的石英坩埚中,在大气环境下熔炼。浇注温度控制在1 300~1 600 ℃之间。浇注模具采用了黄铜模具。在轧制之前,需对Cu-Sn-Fe合金棒材进行正火处理。正火处理工艺为:将热处理炉加热后,再将Cu-Sn-Fe合金棒材放入炉中保温一段时间,随后取出进行空冷至室温。采用三辊轧机,通过四道轧制变形,将正火处理后的Φ12 mm棒材轧制成Φ8 mm棒材,每道轧制使棒材直径缩小1 mm,直径方向的变形量为33%.将Φ8 mm棒材加工成非标准拉伸试样。试样直径控制在7 mm左右,加工部分的长度控制在60~70 mm,满足拉伸试样长度与直径之比在5~10的要求。电阻率测量也在加工好的拉伸试样上进行,直径用千分尺测量,长度用卡尺控制。对部分拉伸试样进行退火处理来研究电阻率的变化。退火处理工艺为:采用随炉加热,保温几个小时,再随炉冷却至200 ℃左右,最后出炉空冷至室温。电阻率采用TH2512/A直流低电阻测试仪进行测量,测量分辨率可以达到0.01 μΩ·cm.样品的力学性能采用WDW-E100万能试验机测试。样品的微观组织分析用超景深显微镜VHX-600进行分析。

2 结果与讨论

2.1 微观组织分析

2.1.1 铸态Cu-Sn-Fe合金棒材的微观组织

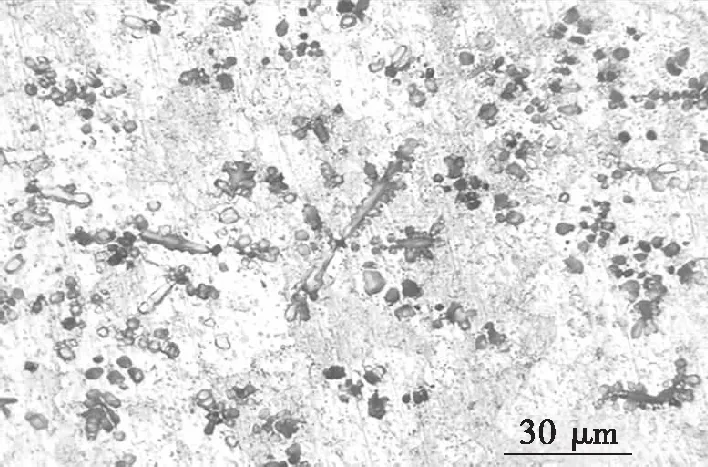

图1为铸态Cu-2Sn-5Fe合金的微观组织。其基体为含Sn和Fe原子的富Cu固溶体,通过仔细观察,Cu晶粒呈等轴晶形状,其当量直径在10~30 μm之间;微观组织中没有出现树枝晶富Fe相,只有数量不多的初生等轴晶富Fe粒子,如图中箭头A所指,这种粒子的直径大约在3 μm左右。图中箭头B所指的是Cu、Sn和Fe三元共晶组织[13],分布于Cu晶粒的晶界上,其数量不多。图中箭头C所指的是从Cu基体中沉淀析出的Sn和Fe粒子,这些细小粒子的直径都在纳米尺度,其分布勾画出了Cu晶粒的形貌。图2为铸态Cu-3Sn-10Fe合金棒材的微观组织。其基体为含Sn和Fe原子的富Cu固溶体,在图片中呈高亮色; 富Fe相以树枝晶或等轴晶形态分布于富Cu基体之上,形核较早、长大时间充分的富Fe晶粒呈树枝状,其二次枝晶间距在2~5 μm之间;反之,富Fe晶粒将呈等轴晶状,其当量直径在2~5 μm之间。

图1 铸态Cu-2Sn-5Fe合金的微观组织Fig.1 Microstructure of the as-cast Cu-2Sn-5Fe alloy

图2 铸态Cu-3Sn-10Fe合金棒材的微观组织Fig.2 Microstructure of the as-cast Cu-3Sn-10Fe alloy

2.1.2 轧制Cu-Sn-Fe合金棒材的微观组织

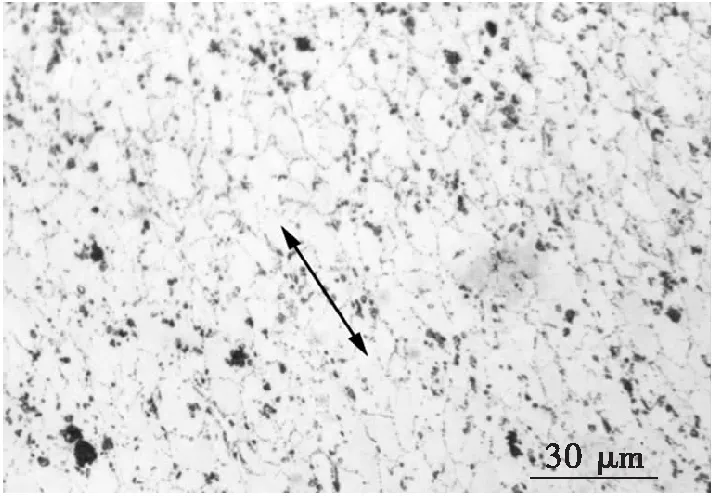

轧制Cu-2Sn-5Fe合金的微观组织如图3所示,图中双向箭头标示的是晶粒的变形方向。经过轧制,Cu晶粒明显被挤压变长,而富Fe粒子的形状基本不变,还呈等轴晶形态,富Fe粒子会阻碍Cu基体的变形,而使材料强度增加。分布于Cu晶粒晶界上的沉淀析出的Sn和Fe粒子会随Cu晶粒的变形而移动,它们会使不同Cu晶粒之间产生较大的晶界应力,强化晶界,也使材料的强度提高。

图3 轧制Cu-2Sn-5Fe合金的微观组织Fig.3 Microstructure of the cold-rolled Cu-2Sn-5Fe alloy

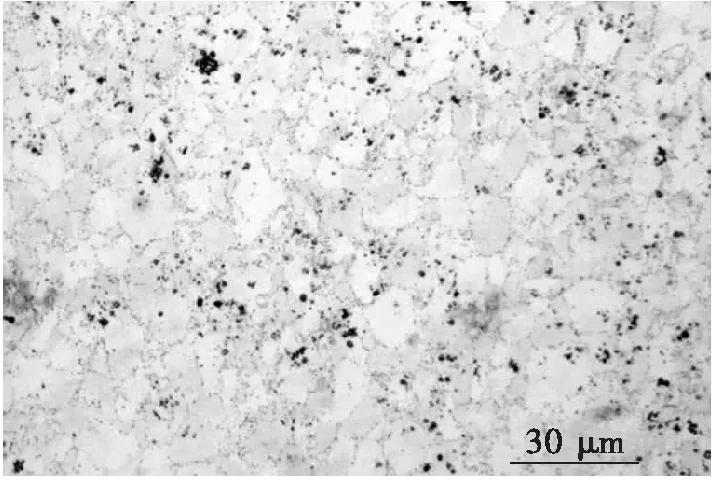

在退火Cu-2Sn-5Fe合金的微观组织中(如图4所示),经过再结晶过程,Cu晶粒又恢复等轴晶形貌,但此时Cu晶粒等轴晶的尺寸明显减小,多数Cu晶粒的直径在10 μm左右。虽然Cu晶粒的晶界面积增加,但分布于晶界上的沉淀粒子的密度并未明显减少,故使材料仍具有很高的强度。退火后,原Cu晶粒内部固溶的一部分Sn和Fe原子已扩散至晶界形成了沉淀粒子,降低了Cu晶粒内部的晶格畸变应力,故可获得较低的电阻率。

图4 退火Cu-2Sn-5Fe合金的微观组织Fig.4 Microstructure of the annealed Cu-2Sn-5Fe alloy

2.2 力学性能

2.2.1 铸态Cu-Sn-Fe合金棒材的力学性能

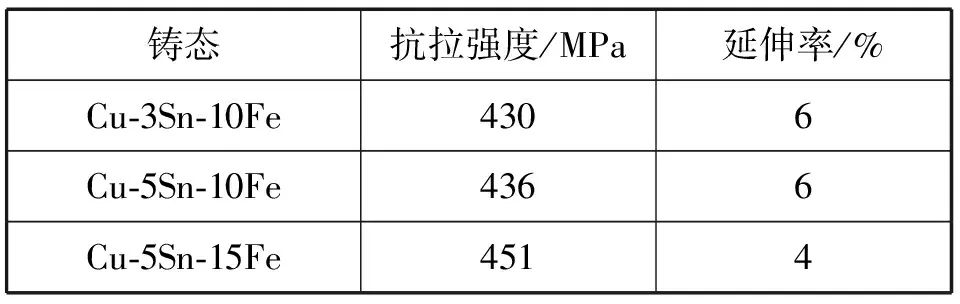

表1为铸态Cu-Sn-Fe合金棒材的力学性能。增加Fe或Sn含量,Cu-Sn-Fe合金的抗拉强度将增加。与GB1176-87铜合金的力学性能相比较,表1中所列的三种合金已经具有较高的抗拉强度,这是采用铜模快冷细化晶粒的结果,随着抗拉强度的提高,合金的延伸率有所降低。

表1 铸态Cu-Sn-Fe合金的力学性能Tab.1 Mechanical properties of the as-cast Cu-Sn-Fe alloy

2.2.2 轧制态Cu-Sn-Fe合金棒材的力学性能

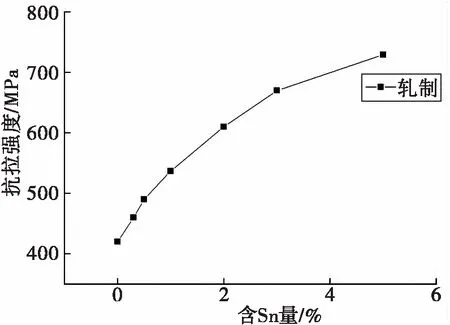

固定合金中Fe含量为5 wt·%,研究Sn含量变化对Cu-Sn-Fe合金力学性能的影响,如图5所示。经轧制后,在低Sn范围内,合金的抗拉强度提高明显,随着Sn添加量的增加,其提高抗拉强度的趋势有所减缓。当含Sn量为5 wt·%时,Cu-5Sn-5Fe的抗拉强度已超过700 MPa,材料已具有超高强度。

图5 含Sn量对轧制Cu-5Fe-xSn合金抗拉强度的影响Fig.5 Influence of Sn content on tensile strength ofthe cold-rolled Cu-5Fe-xSn alloy

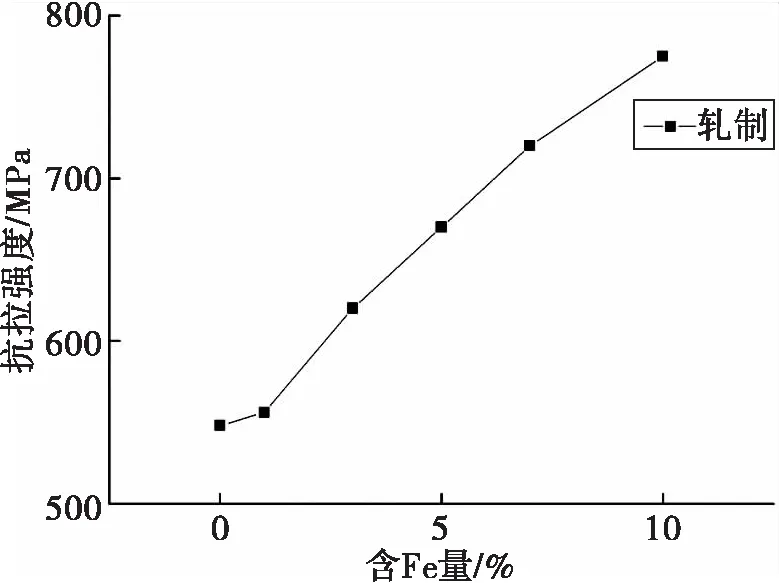

固定合金中Sn含量为3 wt·%,研究Fe含量变化对Cu-Sn-Fe合金力学性能的影响,如图6所示。经轧制后,图中所有成分的Cu-Sn-Fe合金的抗拉强度均超过550 MPa.随着Fe添加量的增加,合金的抗拉强度基本呈线性增加。Cu-3Sn-7Fe和Cu-3Sn-10Fe已属于超高强度有色金属材料。

2.3 导电性能

2.3.1 铸态Cu-Sn-Fe合金棒材的导电性能

图6 含Fe量对轧制Cu-3Sn-xFe合金抗拉强度的影响Fig.6 Influence of Fe content on tensile strength ofthe cold-rolled Cu-3Sn-xFe alloy

图 7 含Sn量对铸态Cu-5Fe-xSn合金电阻率的影响Fig.7 Influence of Sn content on resistivity of theas-cast Cu-5Fe-xSn alloy

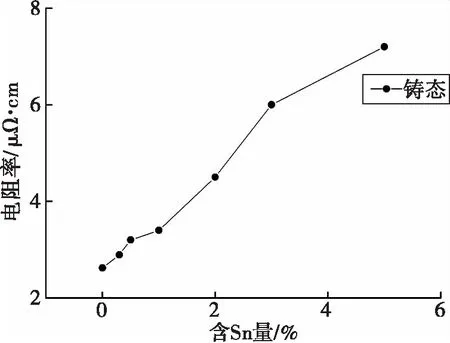

对于Cu-Sn-Fe合金,首先,我们固定Fe含量为5 wt·%,研究合金中Sn含量的变化对电阻率的影响,结果如图7所示。不含Sn的Cu-5Fe合金的电阻率为2.62 μΩ·cm,添加Sn后,合金的电阻率随含Sn量增加基本呈线性增加,其变化规律可总结如下式:

ρCu-Sn-Fe=2.62+1.18WSn(μΩ·cm)

图8 含Fe量对铸态Cu-3Sn-xFe合金电阻率的影响Fig.8 Influence of Fe content on resistivity of theas-cast Cu-3Sn-xFe alloy

然后,固定Sn含量为3 wt·%,研究合金中Fe含量的变化对电阻率的影响,结果如图8所示。不含Fe的Cu-3Sn合金的电阻率为3.8 μΩ·cm,添加Fe后,合金的电阻率随含Fe增加量基本也呈线性增加,其变化规律可总结如下式:

ρCu-Sn-Fe=3.8+0.49WFe(μΩ·cm)

由此可知,在Cu-Sn-Fe合金中,含Sn量的变化较含Fe量的变化对电阻率的影响更大。

2.3.2 正火态、轧制态和退火态Cu-Sn-Fe合金棒材的导电性能

在轧制之前需对Cu-Sn-Fe合金棒材进行正火处理。目的是消除铸造应力、细化晶粒组织和增加塑性变形能力。正火处理会增加Sn和Fe原子在Cu基体中的溶解度。随着合金中Sn和Fe含量的增加,在Cu基体中溶解的Sn和Fe原子的数量增加,电阻率则随之增加。由于Cu基体中溶解的Sn原子数量随含Sn量变化明显,而Fe原子的这种变化不大,故在图9和图10中两条正火态电阻率的变化趋势存在着很大差别。

图9 处理后Cu-5Fe-xSn合金电阻率随Sn含量的变化Fig.9 Influence of the Sn content on resistivity of theCu-5Fe-xSn alloy after treatment

图10 处理后的Cu-3Sn-xFe合金电阻率随Fe含量的变化Fig.10 Influence of the Fe content on resistivity of theCu-3Sn-xFe alloy after treatment

轧制后,在固定Fe含量为5 wt·%的情况下,Sn含量对Cu-Sn-Fe合金电阻率的影响如图9所示。与正火态的电阻率相比,轧制后的电阻率皆较低,而且含Sn量越高,其差值会越大。其原因可能是轧制过程会促使Sn原子从Cu-Sn-Fe固溶体中脱溶,同时结构松散的Cu晶粒的晶界得到了脱溶Sn原子的充实。固定Sn含量为3 wt·%,研究合金中Fe含量的变化对电阻率的影响,结果如图10所示。与正火态的电阻率相比,轧制后的电阻率也皆较低,但含Fe量越高,其差值却会越小。其原因可能是在轧制过程中Fe原子不如Sn原子容易从Cu-Sn-Fe固溶体中脱溶,也证明:在Cu-Sn-Fe合金中Fe原子的固溶强化作用比Sn原子的作用强,添加Fe更有利于增加Cu合金的强度。

轧制后Cu-Sn-Fe合金棒材在退火过程中将发生再结晶和溶质脱溶,使Cu基体的晶格畸变减小,则电阻率呈下降趋势。随着合金中Sn和Fe原子数量的增加,在微观组织中,凝固析出的富Sn和富Fe相与沉淀析出的富Sn和富Fe相数量都会增加,它们一方面会造成Cu基体的晶格畸变,另一方面也会减少富Cu相在导流截面上所占的比例,故随着Sn和Fe含量的增加,合金的电阻率也随之增加,如图9和图10所示。

3 结论

(1)采用铜模成型可明显提高铸态Cu-Sn-Fe合金的抗拉强度,其值可达400 MPa以上。再经过轧制处理,合金的抗拉强度会进一步提高。在实验成分范围内,随着Sn和Fe添加量的增加,合金的抗拉强度和电阻率均增加。Cu-3Sn-10Fe的抗拉强度超过了770 MPa,但其导电性却较差。在Cu-Sn-Fe合金中,含Sn量的变化较含Fe量的变化对电阻率的影响更大。

(2)正火处理会增加Sn和Fe原子在Cu基体中的溶解度,合金电阻率会随之增加。与正火态的电阻率相比,轧制后的电阻率皆较低,而且含Sn量越高,其差值会越大;但含Fe量越高,其差值却会越小。退火处理可改善合金的导电性,但抗拉强度将有所降低。

参考文献:

[1] 王深强,陈志强,彭德林.高强高导铜合金的研究概述[J].材料工程,1995(7):3-6.

[2] 吴彦卿,蔡敬.DH2-l型铬锆铜电极合金[J].焊接学报,1985,9(3):143-145.

[3] 张瑞丰,沈宁福.快速凝固高强高导Cu-Cr合金的性能[J].中国有色金属学报,2001,11(1):105-109.

[4] 贾淑果,任伟,郭望望,等.纯铜接触线材料的组织和性能[J].河南科技大学学报,2009,30(6):5-7.

[5] 赵大军,高鹏,谢卉.高速电气化铁路电力机车接触线用铜合金线坯的开发[J].有色金属加工,2010,39(2):8-12.

[6] 李刚,赵大军,管桂生.SCR1600连铸连轧制备接触线用铜合金线坏的适应性改造[J].云南冶金,2009,38(6):44-46.

[7] LI Y,HE K,LIAO C W,et al.Measurements of mechanical properties of α-phase in Cu-Sn alloys by using instrumented nanoindentation[J].Journal of Materials Research,2012 ,27(1):192-1961.

[8] 崔兰,季小娜.高强高导纯铜线材及铜基材料的研究进展[J].稀有金属,2004,28(5):917-920.

[9] TOMASZ K,ZBIGNIEW K.The microstructure of liquid immiscible Fe-Cu based in situ formed amorphous/crystalline composite[J].Scripta Materialia,2006,54(12):1991-1995.

[10] 李贵茂,王恩刚,张林,等.形变原位Cu-Ag复合材料的研究进展[J].材料导报,2010,24(3):80-84.

[11] 贾淑果,宁向梅,刘平,等.微量Ce对Cu-Ag-Cr合金性能的影响[J].稀土,2009,30(3):49-52.

[12] 崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007.

[13] 代富平,曹崇德,魏炳波.三元Cu60Fe30Co10包晶合金的亚稳液相分离与快速凝固[J].中国科学:G辑,2007,37(3):376-384.