新松弛法用于流化催化反应精馏过程的计算*

田 君,廖安平,童张法**

(1.广西大学化学化工学院 广西石化资源加工及过程强化重点实验室,广西 南宁 530004;2.广西民族大学化学与生态工程学院 化学与生物转化过程新技术广西高校重点实验室,广西 南宁 530006)

流化催化反应精馏是一种新型的反应精馏技术[1-2],该技术是将催化剂研磨成细粉,在精馏塔内随物料一同流动。相比传统催化精馏技术[3],流化催化反应精馏技术具有很大优势:(1)不需要将催化剂固定于塔内,对催化剂的机械性能要求较低;(2)可以使用更成熟的精馏塔填料,分离效果更好;(3)催化剂与反应物接触较好,催化效率高;(4)催化剂更换和再生方便。该技术具有良好应用前景,因此,建立能够准确描述流化催化反应精馏过程的数学模型是非常有必要的。

反应精馏模拟计算方法主要有三对角矩阵法[4]、松弛法[5]和同时校正法[6]等。三对角矩阵法对初值要求不高,计算速度快,但是当体系非理想性较强时,三对角矩阵法难以收敛;松弛法对初值无要求,收敛稳定,但是计算速度缓慢;同时校正法收敛稳定,计算速度较快,但是对计算初值要求很高。随着计算机水平不断提高,计算速度上的差异不断减小,所以选择计算方法时更注重模拟时的简捷。作者以流化催化反应精馏合成乙酸乙酯为研究对象,基于王纯改进的新松弛法[7],增加反应项,构成反应精馏模拟程序进行模拟。

1 过程的数学模拟

1.1 平衡级模型的基本方程

为了方便的描述反应精馏过程,对该过程进行了一些简化:(1)各个理论板为全混反应器;(2)过程处于定常态;(3)气液相处于平衡状态;(4)反应仅在液相进行。

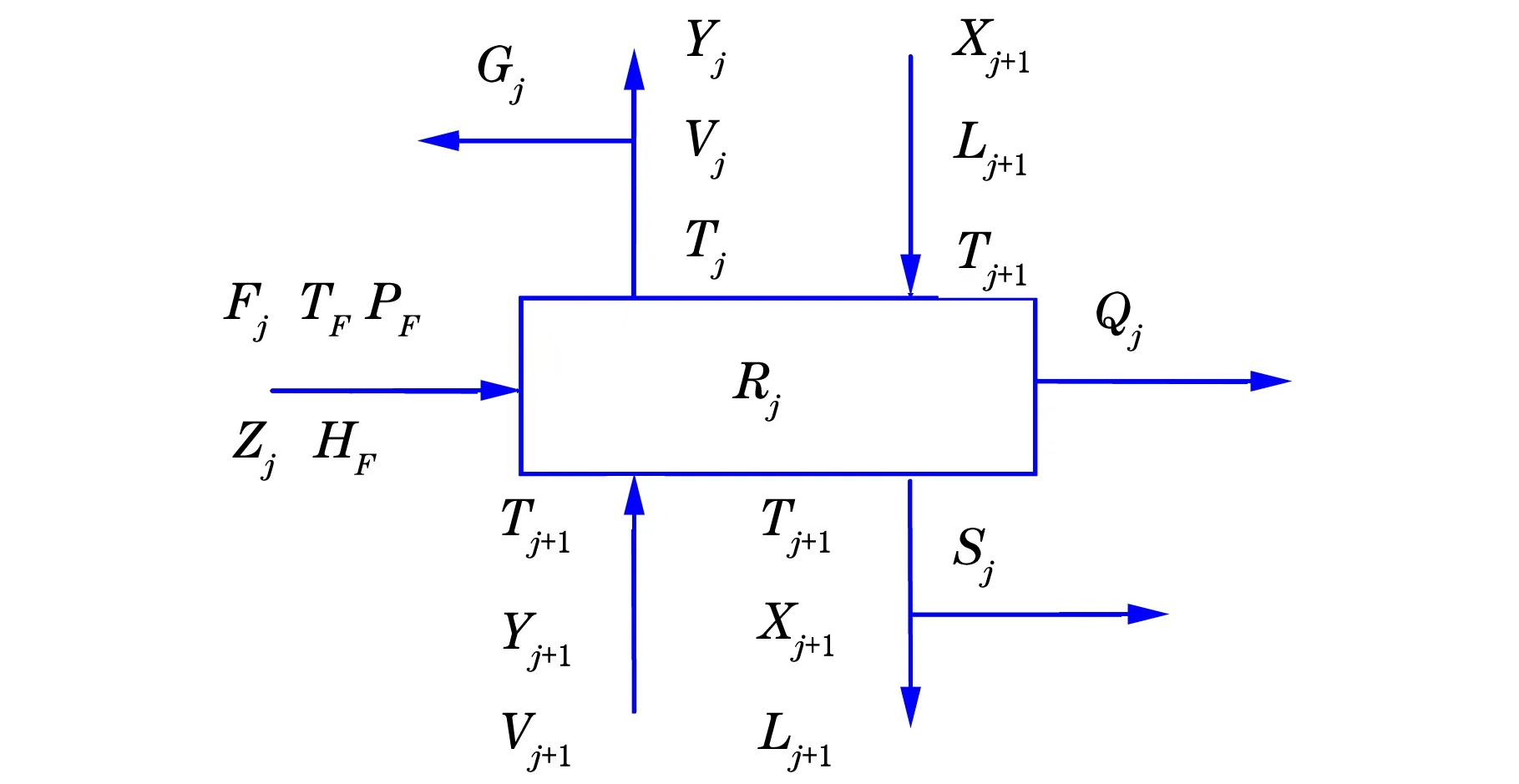

精馏塔上第j平衡级见图1。

图1 平衡级模型

对每一平衡级的准确描述需要以下几组方程:

质量衡算方程(M方程):

FjZi,j+Lj-1xi,j-1+Vj+1yj+1-(Lj+Sj)xi,j-(Vj+Gj)yi,j+viRj=0

(1)

相平衡方程(E方程):

yi,j-Ki,jxi,j=0

(2)

归一化方程(S方程):

(3)

(4)

焓衡算方程(H方程):

(5)

R方程:

Rj=Ujrj(xi,j,Ti,j)

(6)

1.2 求解方法

松弛法基于不稳定状态的物料衡算,假设液相持液量不随时间变化,则可得出如下表达式:

(7)

王纯将式(7)修改为:

(8)

式(8)可以写成三对角矩阵的形式。对于没有侧向采出,并且塔顶带有分相器回流的反应精馏塔来说。

第1块塔板:

A1=0

B1=1+μL1+μV1Ki,1

C1=μV2Ki,2

(9)

第j块塔板(2≤j≤N-1):

Aj=μLj-1

Bj=1+μLj+μVjKi,j

Cj=μVj+1Ki,j+1

(10)

再沸器(j=N):

AN=μLN-1

BN=1+μLN+μVNKi,N

CN=0

(11)

新松弛法具体计算步骤为:

(1) 输入塔板数,进料摩尔流率,进料位置,进料组成,釜液采出流率,回流比,输入塔内温度T的初值,每级塔板液相组成的初值Xi,j,Ki,j的初值,回流液流率Lr和回流液组成Xe的初值,计算气相组成Yi,j=Xi,jKi,j,迭代次数k=1;

(2) 设定松弛因子μ;

(3) 根据进料乙酸流量及催化剂含量和各级塔板的液相流量,计算各级塔板上催化剂的质量和反应量;

(4) 利用三对角矩阵求出新的液相组成,将液相组成归一化,利用泡点计算气相组成和温度;

(5) 调用液液相平衡子程序计算回流液组成和流量;

(6) 利用焓衡算方程计算气相流量和液相流量;

2 模拟结果与实验对比

2.1 流化催化反应精馏合成乙酸乙酯实验介绍

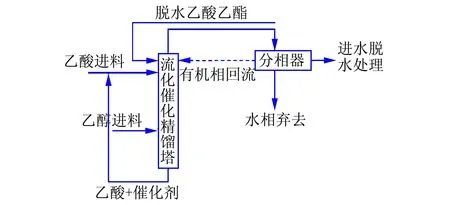

流化催化反应精馏实验原则流程图见图2。

图2 流化催化反应精馏技术合成乙酸乙酯工艺原则流程

乙醇由精馏塔下部加入,过量的乙酸和催化剂细粉一同从精馏塔上部加入,塔顶蒸汽经过冷凝,分相,进入乙酸乙酯提纯工艺,然后将一部分高浓度乙酸乙酯作为粗产品收集,一部分高浓度乙酸乙酯作为回流液加入塔顶,利用乙酸乙酯和水的共沸物将水从塔顶带出精馏塔。塔釜产出过量的乙酸和随着塔内液体流动的细粉催化剂,将塔釜产品与新鲜乙酸混合,作为原料再次加入塔中。

2.2 模拟所需参数确定

2.2.1 气相和液相非理想性修正

由于醋酸分子的强缔合作用,醋酸分子之间会形成二聚分子甚至是多聚分子,气液两相的真实摩尔分数和表观摩尔分数之间会有较大的差异。采用由Tamir和Wisniak于1976年提出的Tamir模型[8]对气相缔合作用进行修正,采用NRTL方程计算活度系数对液相非理想性进行修正。

2.2.2 反应动力学模型选择

-rA=(xc+0.038 63)×3 995 862e-59 359.4/RT(cAcB-cEcW/3.9)

(12)

其中xc为催化剂与乙酸的质量比,c为液体浓度,下标A、B、E和W分别表示乙酸、乙醇、乙酸乙酯和水。

2.3 计算结果对比

验证1:催化剂用量为0.033 33g,回流比为2.5∶1,进料m(催化剂)∶m(乙酸)=2∶1,乙醇进料流量为0.5mol/h,釜液不循环,塔顶产品不经过分相器和乙酸乙酯提纯工艺直接回流,乙酸进料位置为第3进料口,乙醇进料位置为第10进料口,对应乙酸进料位置为第4块理论板,乙醇进料位置为第13块理论板。

经过92次迭代,计算时间2.21s,成功输出模拟结果,和文献值的对比见表1。

表1 直接回流工艺模拟结果和文献值[9]对比

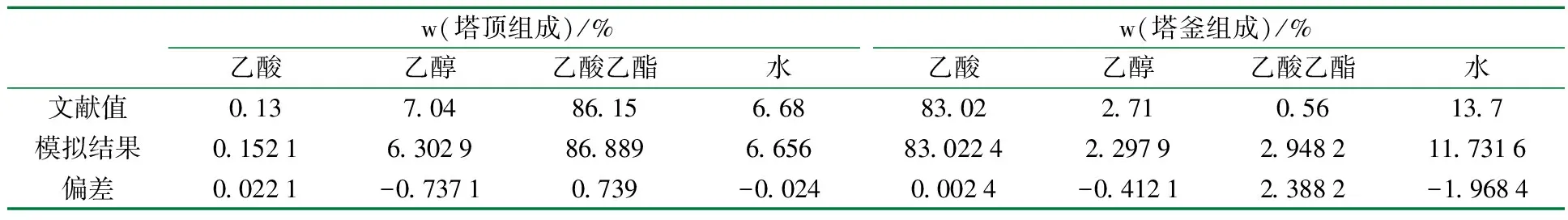

验证2:乙酸和乙醇总进料流量为3mol/h,m(酸)∶m(醇)=2.5∶1,催化剂用量m(催化剂)∶m(乙酸)=0.050 02g,利用脱水乙酸乙酯作为回流液,回流比2.0,乙酸进料位置为第4块塔板,乙醇进料位置为第13块塔板,釜液不循环。

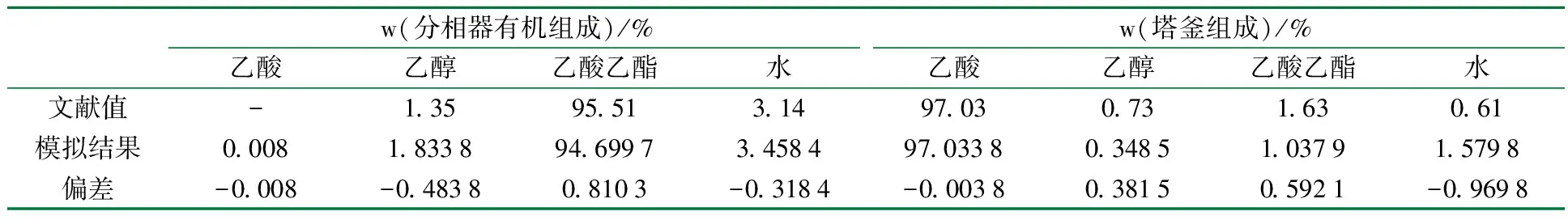

经过114次迭代,计算时间3.99s,成功输出模拟结果。模拟结果和文献值对比见表2。

表2 回流液采用脱水乙酸乙酯工艺模拟结果和文献值[9]对比

除了上述2组验证之外,还随机做了10组验证。模拟结果的普遍规律为:塔顶乙酸乙酯和塔釜乙酸模拟结果偏差不大,绝对偏差不超过2%,相对偏差不超过3%;塔顶醋酸含量偏高;塔釜乙酸乙酯或者水含量偏高,乙醇含量偏低。

塔顶醋酸含量偏高出现的原因为:模型中仅考虑了醋酸分子之间的二缔合作用对气液相平衡过程的影响。虽然实际过程中,醋酸分子间的二缔合作用远大于醋酸与其它分子的缔合作用,但是在醋酸含量较低的情况下,醋酸分子之间的二缔合作用相对较弱,醋酸与其它分子之间的缔合作用相对增强,使模型与实际情况出现一些偏差。

政府设置产业园区对当地的工业企业给予政策扶持对当地的经济带来了积极的影响。园区可以实现劳动力、资本和原料等生产要素的集聚和流动,而土地、基础设施、交通等资源的共享可以产生集聚效应,为园区内的各工业企业的发展带来助力。政府的各项优惠以及扶持政策给中小企业以及小微企业的生存和发展提供了帮助,优化企业的融资环境,优化金融环境,使得小微企业得以存续。工业园区的发展使得当地的基础设施建设得以改善,进一步降低了生产的相对成本,有利于经济的进一步发展,园区内工业企业的发展创造了更多的就业机会。

塔釜乙酸乙酯或者水含量偏高,乙醇含量偏低的原因为动力学模型是在40~70 ℃内测定的。离子交换树脂催化剂耐温性能较差,一般来讲温度高于120 ℃催化剂就会失活。而塔釜温度较高,大于100 ℃,接近催化剂的失活温度,催化剂性能可能会有所下降,但是模拟过程中未考虑催化剂活性降低的问题。所以在模拟结果中,塔釜反应量偏大,乙酸乙酯含量较高,乙醇含量相对偏低。

其它影响模拟结果的原因有(1)流化反应精馏中的催化剂细粉在填料层中的沉积,导致填料层中催化剂分布不均匀;(2)催化剂细粉的加入对精馏塔传质传热产生未知的影响。这些原因是不可控的因素,无法在作者模拟的模型中准确的描述,但是计算结果可以指导实验方案设计,包括今后的工业化设计。

3 结 论

(1) 利用新松弛法对流化催化反应精馏过程的模拟具有收敛速度较快、计算用时少、对初值无要求、稳定收敛等优点。

(2) 利用模型对流化催化反应精馏合成乙酸乙酯体系进行模拟计算,实验值和计算值基本吻合,误差较小,所以该模型适用于流化催化反应精馏过程的计算,为该工艺的工业化实验提供了计算基础。

符号说明

符号 意义

单位或量纲

G 精馏塔气相采出流量mol/h

L 液相流量mol/h

Q 热量J

R 塔板反应量mol/h

S 精馏塔液相采出流量mol/h

t 时间h

T 温度K

U 持液量L

V 气相流量mol/h

x 液相摩尔分数

y 气相摩尔分数

z 进料摩尔分数

μ 松弛因子L/h

下角标

r 回流液

i 组分i

j 第j块塔板

[ 参 考 文 献 ]

[1] 廖安平, 蓝平,李媚,等.流化催化精馏方法及设备:中国,CN1321541[P].2001-11-14.

[2] 廖安平,蓝平,李媚,等.流化催化精馏制备醋酸异戊酯的研究[J].化工学报,2000,51(S1):117-121.

[3] 白鹏,曹吉林.催化精馏技术的应用[J].化工科技,2002,10(4):54-57.

[4]ISuzuki,HYagi,HKomatsu.Calculationofmulticomponentdistillationaccompaniedbychemicalreaction[J].JournalofChemEngofJapan,1971,4(1):26-33.

[5] 段红玲,刘雪暖.异丁烯齐聚反应精馏的数学模拟[J].中国石油大学学报(自然科学版),2008,32(3):138-142.

[6] 张瑞生.板式反应精馏塔的模拟计算:修正的Newton-Raphson法[J].华东化工学院学报,1989,15(1):25-32.

[7] 王纯,于为人,韩方煜,等.新松弛法用于非理想物系精馏计算[J].青岛科技大学学报(自然科学版),1984 (2):151-157.

[8]TamirA,WisniakJ.Vaporequilibriuminassociatingsystems(water-formicacid-propionicacid)[J].Industrial&EngineeringChemistryFundamentals,1976,15(4):274-280.

[9] 廖安平.流化催化蒸馏合成乙酸乙酯/乙酸丁酯过程研究[D].广西:广西大学,2012:69-80,101-105.