改性酚醛树脂固砂剂的制备及固砂性能*

庞彬彬,刘 宇,李 杰,彭玉龙,张 丹,田 鹏,薛英刚

(东北石油大学 化学化工学院,黑龙江 大庆 163318)

随着油气田开发程度的加深,油气开采中最常见的问题就是油水井出砂,出砂原因也日趋复杂化、多元化。油井出砂经常导致油井减产、停产,甚至造成油井的报废,需采取有效的措施控制出砂[1-3]。目前,国内外普遍采用的防砂法有机械防砂和化学防砂。化学防砂是向地层挤入一定量的化学剂充填于地层孔隙中,以达到充填和固结地层,提高地层强度的目的,油田现在主要采用树脂固砂、人工井壁防砂等化学防砂工艺[4-9]。作者以常用于油水井防砂的酚醛树脂为原料,进行环氧化改性,测定了其固化后的涂覆砂的抗压性能。

1 实验部分

1.1 试剂与仪器

苯酚、甲醛、环氧氯丙烷、氢氧化钠:分析纯,天津大茂化学试剂厂;草酸:化学纯,哈尔滨化学化工试剂厂;丙酮:分析纯,上海化学试剂公司;γ-氨丙基三乙氧基硅烷(KH550):化学纯,河北盖县化工厂;六亚甲基四胺:分析纯,天津市凯通化学试剂有限公司。

智能数显恒温水浴锅HH-2、循环水式真空泵SHZ-D、集热式恒温加热磁力搅拌器DF-101S:巩义市予华仪器有限公司;真空干燥箱DZF-6030A:天津市泰斯特仪器有限公司;100KN全数字化微机控制电子万能试验机CMT5105:深圳市新三思材料检测有限公司。

1.2 热塑性酚醛树脂的合成

将18.8 g苯酚和13.8 g甲醛溶液[w(甲醛)=37%]加入带冷凝装置的三口瓶中,磁力搅拌并加热至苯酚溶解后,加入0.3 g草酸催化剂,回流反应6 h,反应结束后,水洗除去游离酚和催化剂,然后真空脱水后得到淡黄色透明固体,合成路线见图1。

图1 线性酚醛树脂合成原理

1.3 改性酚醛树脂的合成

将9.5 g热塑性酚醛树脂加入到30 g环氧氯丙烷中,升温至树脂全部溶解后,在70 ℃滴加氢氧化钠溶液[w(NaOH)=45%],滴加完毕后反应4 h,反应结束后水洗至中性,并减压除去未反应的环氧氯丙烷,得到黄色固体,合成路线见图2。

图2 改性酚醛树脂的合成原理

1.4 涂敷砂固结试样制备及性能测试

将现场提供的压裂砂浸泡在V(柴油)∶V(水)∶V(异丙醇)=3∶7∶0.2的混合物中20 min;取一定量的改性酚醛树脂、固化剂六亚甲基四胺和偶联剂KH550制成树脂胶液。将预处理过的压裂砂与树脂胶液混合均匀,制成预胶结涂敷砂,并填入规格为2.5 cm×30 cm玻璃管中,震动摇匀压实,清水润湿,在 45 ℃恒温水浴中固结48 h,打碎玻璃管,取出固结体,用岩心切割机将固结体切成 2.5 cm固结试样,供测试抗压强度使用。

2 结果与讨论

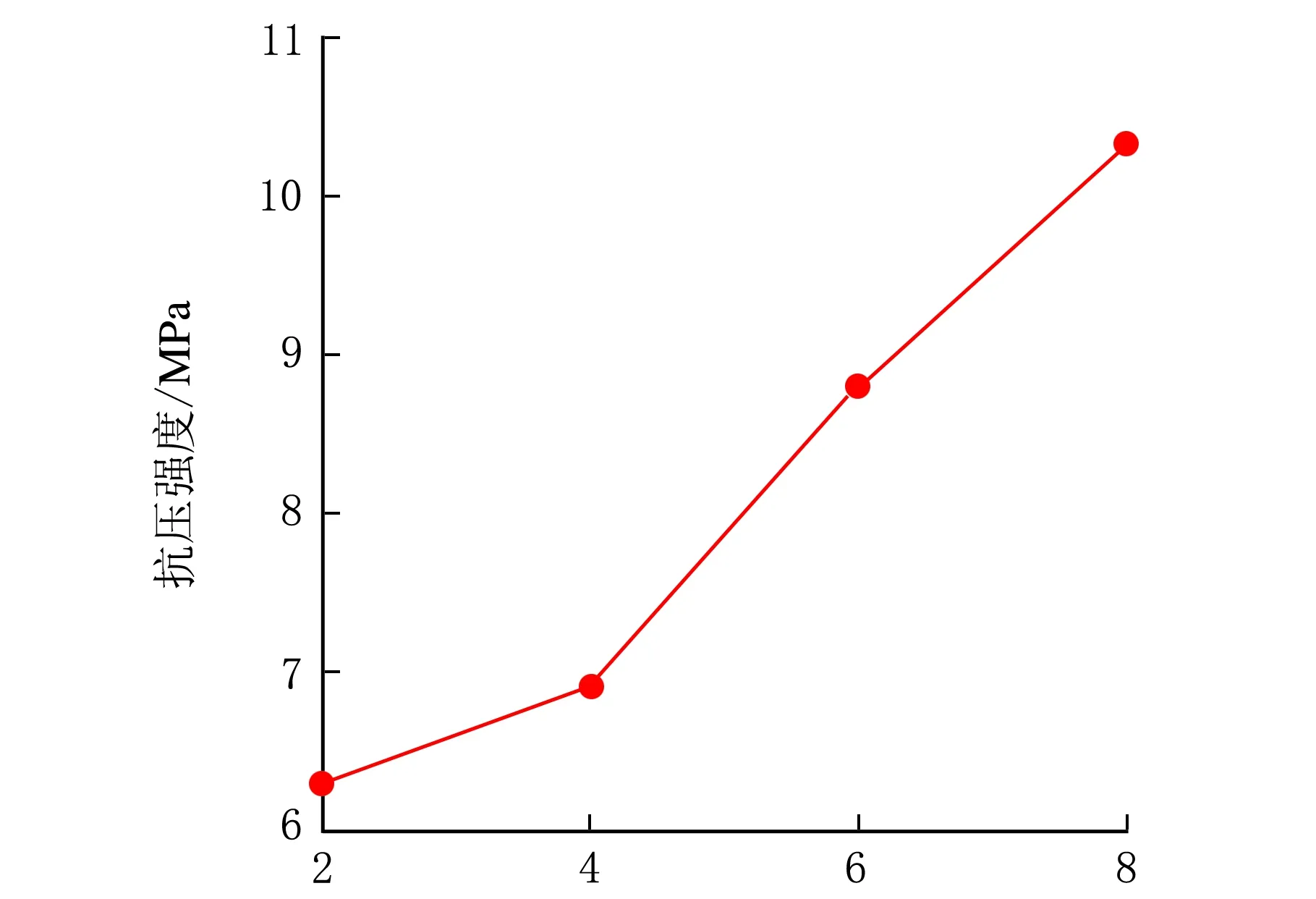

2.1 w(树脂)对抗压强度的影响

在45 ℃、w(偶联剂) =0.1%、w(固化剂)=0.6%、固化时间为48 h的条件下,考察树脂用量对抗压强度的影响,结果见图3。

w(树脂)/%图3 w(树脂)对抗压强度的影响

由图3可知,随着树脂用量的增加,固结体的抗压强度随之增大,当w(树脂)=6%时,抗压强度达到8.8 MPa,已超过现场固结强度要求,具有良好的固结性能。这是由于改性酚醛树酯分子侧链上带有大量的环氧基团,可与砂粒表面上的硅羟基发生亲和作用,通过物理吸附和氢键、化学键强烈地吸附在砂粒表面上,从而达到固砂目的。

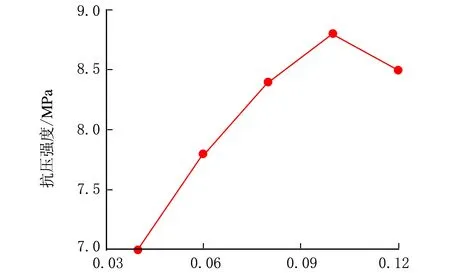

2.2 w(偶联剂)对抗压强度的影响

在45 ℃、w(树脂)=6%、w(固化剂)=0.6%、固化时间为48 h的条件下,考察w(偶联剂)对抗压强度的影响,结果见图4。

w(偶联剂)/%图4 w(偶联剂)对抗压强度的影响

由图4可知,随着偶联剂用量的增加,固结体的抗压强度逐渐增大;当w(偶联剂)=0.1%时抗压强度达到最大值,而后强度略有下降。这是由于偶联剂KH-550的氨基与改性酚醛树脂分子中环氧基发生开环反应,其水解后又可与砂粒表面上的硅羟基缩合脱水形成新的硅氧键,使树脂分子由线型结构变成了难溶或不溶的体型大分子,使砂粒桥接在一起,达到固砂目的。但用量过多,偶联剂吸附在砂粒表面的分子层数将增多,除化学吸附外,还有大量结构疏松的物理吸附层存在,导致树脂与沙粒之间的胶结强度下降。

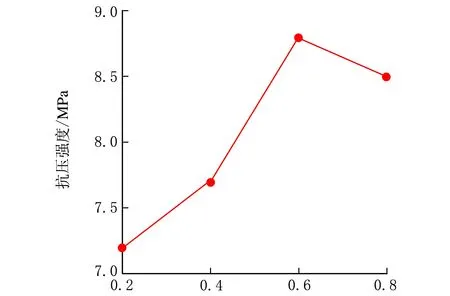

2.3 w(固化剂)对抗压强度的影响

在45 ℃、w(树脂)=6%、w(偶联剂)=0.1%、固化时间为48 h的条件下,考察w(固化剂)对抗压强度的影响,结果见图5。

w(固化剂)/%图5 w(固化剂)对抗压强度的影响

由图5可知,固结体的抗压强度随固化剂用量的增加呈先增大后减小的趋势。当固化剂用量过少时,树脂固化不完全,使固结体的抗压强度较低,而当固化剂用量过多,会导致固化速度加快,致使改性酚醛树脂分子中的活性基团未能参与反应,使抗压强度下降。

2.4 固化时间对抗压强度的影响

在45 ℃、w(树脂)=6%、w(偶联剂)=0.1%、w(固化剂)=0.6%的条件下,考察固化时间对抗压强度的影响,结果见图6。

t/h图6 固化时间对抗压强度的影响

由图6可知,在开始阶段固结体的抗压强度随着固化时间的延长而明显增大,在固化时间为48 h后基本趋于稳定。

3 结 论

以苯酚和甲醛为原料、草酸为催化剂合成了油田固砂常用的线性酚醛树脂,应用环氧氯丙烷对线性酚醛树脂上的酚羟基通过醚化反应进行环氧化改性,制备出环氧化改性酚醛树脂。当固化剂采用六亚甲基四胺、偶联剂采用γ-氨丙基三乙氧基硅烷时,新型固砂剂配方为:m(压裂砂)∶m(新型环氧树脂)∶m(固化剂)∶m(偶联剂)=106.7∶6∶0.6∶0.1,固结体的抗压强度达8.8 MPa。

[ 参 考 文 献 ]

[1] 胡玉国,邓大智,宿辉,等.我国化学防砂工艺技术现状和发展趋势[J].精细与专用化学品,2002,23:15-17.

[2] 李曹,杨勇,党伟,等.环氧改性不饱和聚酯及其固砂性能研究[J].化学推进剂与高分子材料,2002,9(5):58-60.

[3] 崔和安.改性脲醛树脂防砂技术的应用[J].内蒙古石油化工,2002,25:125-126.

[4] 刘祥,李谦定,范晓东,等.带有环氧基的聚丙烯酸酯乳液合成及固砂性能研究[J].钻采工艺,2005,29(2):81-84.

[5] 吴建平,衣春霞,朱彩虹,等.高含水期新型化学固砂剂试验研究[J].断块油气田,2002,9(6):67-69.

[6] 高斌.细粉砂岩稳砂剂的研制及应用[J].油田化学,2008,25(3):204-205.

[7] 郎宝山.曙光油田应用化学技术的现状与展望[J].中外能源,2010,15:46-49.

[8] 顾轶卓,张佐光,李敏,等.新型环氧-酚醛树脂体系的固砂原理与技术[J].北京航空航天大学学报,2005,31(12):1303-1307.

[9] 李临华,李维忠,等.酚醛树脂砂在油井固砂中的应用研究[J].热固性树脂,2005,24(1):39-41.