高速列车风阻制动风翼抗鸟撞分析

左建勇,朱晓宇,吴萌岭

(同济大学铁道与城市轨道交通研究院,上海 200092)

高速列车风阻制动风翼抗鸟撞分析

左建勇,朱晓宇,吴萌岭

(同济大学铁道与城市轨道交通研究院,上海 200092)

对研制的复合材料高速列车风阻制动风翼建立有限元模型。据接触-碰撞基本理论利用非线性动力分析软件LS-DYNA对鸟撞制动风翼过程数值仿真,将计算结果与实验数据对比验证仿真过程的合理性。结果显示,该制动风翼能承受500 km/h鸟体撞击,极限能达625 km/h,满足要求设计。鸟撞过程中制动风翼变形具有冲击波传递特征,应力峰值主要出现在被撞击区域,与底座相连部分及摇臂附近也会出现应力集中。

高速列车,制动风翼;鸟撞;复合材料;有限元分析

随列车速度的不断提高,风阻制动作为非粘制动形式因环保、制动性能好等特点而颇受关注[1-3]。与同高速列车司机室挡风玻璃,风阻制动装置工作时升起的复合材料风翼板会受鸟类等物体撞击,致风阻制动装置及行车安全存在隐患。针对鸟撞,王猛等[4]建立飞机前风挡非对称结构有限元模型并进行鸟撞数值模拟,分析应力、位移及应变响应;林长亮等[5]采用流固耦合方法对直升机桨叶鸟撞进行数值模拟,验证计算方法及鸟体模型的合理性;Meguid等[6]建立鸟撞发动机叶片有限元模型,并分析3种不同鸟体本构模型对数值模拟结果影响;Guida等[7]针对复合材料机翼前缘进行鸟撞试验及数值模拟,并对比分析数值模拟精度。资料表明鸟撞分析研究主要集中于航天航空领域,而轨道交通领域研究较少,且飞机鸟撞分析主要针对玻璃风挡或金属结构,对复合材料结构的鸟撞模拟不多见。

本文研制的适于高速列车风阻制动样机,采用复合材料风翼结构[8]。并以此为研究对象,用LS-DYNA有限元分析软件,基于Lagrange耦合算法对复合材料层合结构风翼板的鸟撞过程进行动响应数值模拟,为结构的安全校核提供依据。

1 接触-碰撞理论与仿真基础

鸟撞制动风翼为典型的接触-碰撞大变形动力学问题。整个过程中撞击载荷随时间及结构变形变化,导致载荷与结构耦合;撞击时间较短,属毫秒量级冲击动力学行为;撞击变形可达翼板厚度的几倍以上,因此鸟撞制动风翼为复杂的非线性过程;但冲击过程中系统须遵循质量、能量、动量守恒及初始边界条件。据连续介质力学原理,在鸟与被撞物体组成系统中用Lagrange方法描述的任意时刻两物体守恒方程为

2 仿真模型

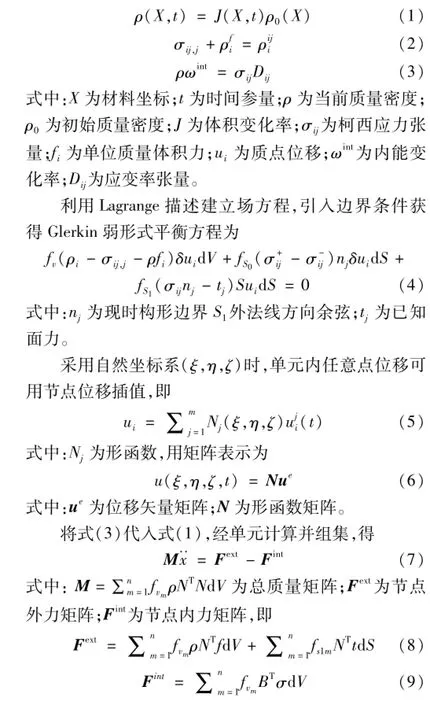

图1 鸟体模型的几何形状Fig.1Geometryofbirdmodel

2.1 鸟体模型

鸟体模型几何形状近似右端为半球的圆柱体,见图1。实验研究中Barber[9]测试各种鸟体密度获得平均值约为水密度的95%。本文试验中鸟体质量2.6kg。据几何关系由图1得D=120mm,L=260mm。

鸟撞制动风翼是为瞬时高度非线性碰撞过程。鸟体在碰撞瞬间呈流体性质,产生大变形甚至破碎,因此采用带状态方程的空材料模型。其EOS状态方程为

式中:μ=ρ/ρ0-1为压缩比率;ρ为当前材料密度;ρ0为初始材料密度;C1为待定材料常数;E为内能。据定义相关参数[10]取C1=2.25GPa,C0=C2=C3=C4=C5=C6=0GPa。

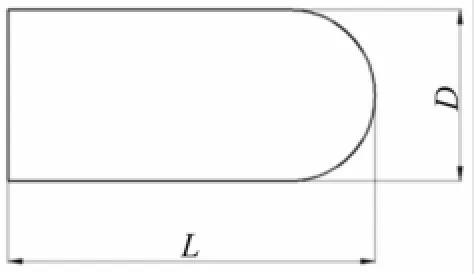

2.2 制动风翼模型

制动风翼采用复合材料层合结构,总厚度34mm,由5层材料组成,从上到下依次为碳纤维层(1mm)、玻璃纤维层(6mm)、PMI泡沫层(20mm)、玻璃纤维层(6 mm)、碳纤维层(1mm)。据有限元复合材料层合结构建模方法,整个制动风翼单元类型用能建立多层材料的SHELL163壳单元,对该层壳单元进行材料分层及铺层角定义,每层碳纤维有两层基体,各层0.5mm,铺层角[0°/90°]。每层玻璃纤维有4层基体,各层1.5 mm,铺层角[0°/45°/90°/-45°]。PMI泡沫等效成两层基体,各层10mm,铺层角[0°/90°]。总铺层形式见图2,材料号2、6对应碳纤维,材料号3、5对应玻璃纤维,材料号4对应PMI泡沫。

图2 制动风翼复合材料铺层Fig.2Compositelayersofbrakewing

由于复合材料各向异性,故采用带损伤的复合材料模型。基于Chang-Chang失效准则[11-12],共有3种破坏准则对应不同破坏模式,主要涉及5参数,即纵向拉伸强度S1、横向拉伸强度S2、面内剪切强度S12、横向压缩强度C2及非线性剪切应力参数α。S1,S2,S12,C2由相材料强度试验数据获取,α由材料剪应力应变试验数据取得。其它材料参数据文献[13]获得。该模型材料应力应变关系为

式中:ε1,ε2,ε12分为材料纵横向拉伸应变、面内剪应变;σ1,σ2,τ12为材料纵横向拉伸应力、面内剪应力;v1,v2分为纵横向泊松比;E1,E2,G12为纵横向拉伸模量、面内剪切模量;α为非线性剪切应力参数。由此获得3个失效准则。

式中:σn为层间正应力,σs层间剪应力;NFLF为层间拉伸失效应力;SFLF层间剪切失效应力。

材料层间用粘胶粘结,据生产制动风翼资料,此粘结强度大于未粘结强度,层间正应力、剪应力约为800 MPa,200 MPa。

鸟撞风翼板有限元模型见图3,风翼板与水平面成75°夹角,与底座相连的3位置采用固支约束,与摇臂相连部分(黄色部分节点)只释放绕x轴转动自由度,鸟体撞击速度与水平面平行,速度为500 km/h。

图3 鸟撞风翼板整体有限元模型Fig.3 FEmodel of bird and brake wing

3 仿真结果与分析

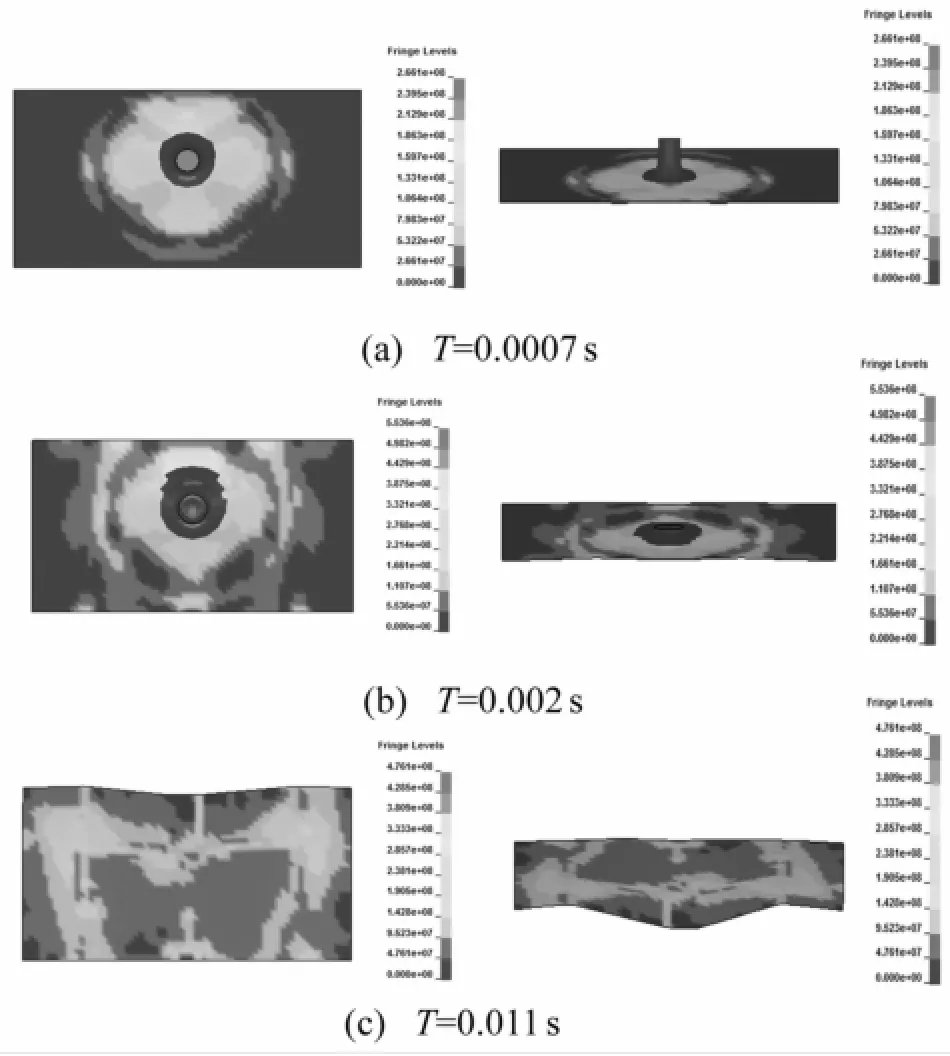

图4为不同时刻制动风翼与鸟体的Von Mises应力云图。由图4看出,撞击过程中制动风翼未发生破坏或明显塑性变形,符合强度要求。鸟体网格与风翼板网格发生耦合后,风翼板中心区域在鸟体冲击作用下不断发生变形并向周围扩散,鸟体亦发生流变,纵向长度不断变小,鸟体材料向周围扩散,产生破碎趋势。风翼板在冲击作用下产生应力波,随耦合过程进行应力波从中心区域不断向周围扩散。在耦合作用前期,较大应力区域出现在风翼板被冲击的中心区域,但随撞击的继续进行,产生较大应力区域向撞击点周围转移,尤其在约束处应力波传递受阻会形成应力集中。

图4 鸟撞风翼板不同时刻Von mises应力云图(单位Pa)Fig.4 Vonmises stress of bird impacting on the brake wing at different points

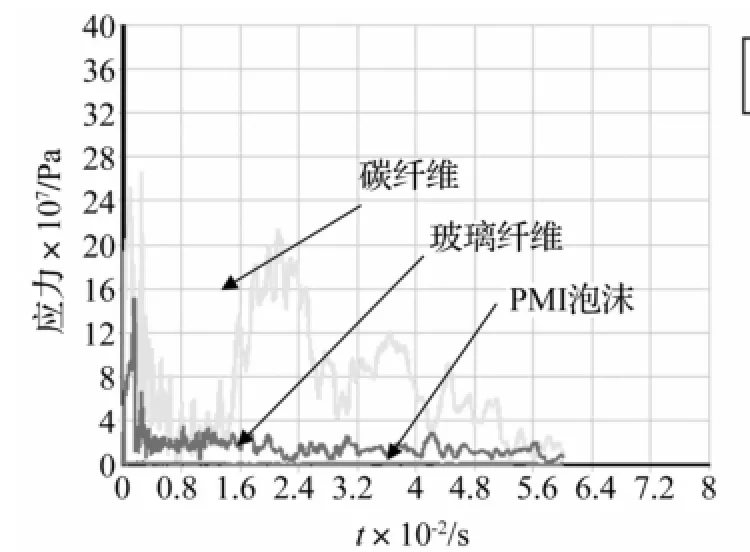

不同材料层撞击点Von Mises应力变化曲线见图5。由图5看出,碳纤维产生的应力最大,玻璃纤维次之,PMI泡沫应力最小,玻璃纤维产生的应力仅一个峰值并在撞击初始产生,之后迅速衰减,碳纤维应力在开始产生峰值一段时间后出现第二次峰值再逐渐衰减,说明传播的应力波遇约束后可能经反射回到撞击点产生叠加效应。

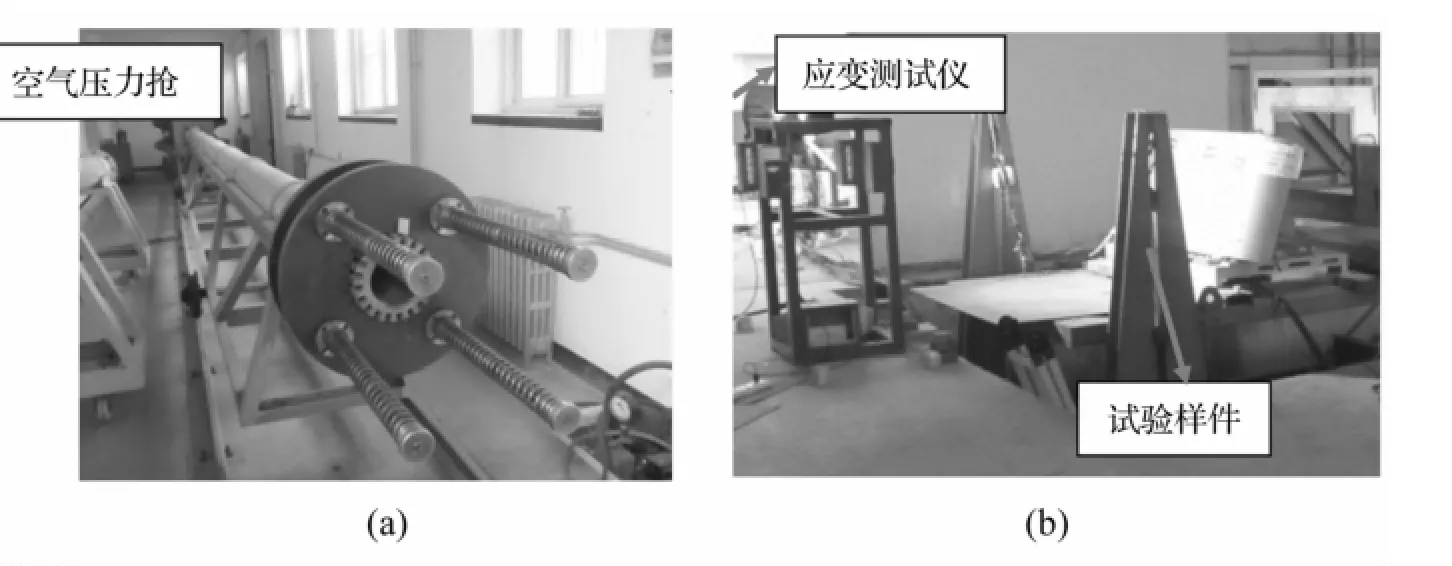

图6为鸟撞试验中空气压力枪及试验样件现场,模拟鸟体装入压力枪中以500 km/h速度射击到风翼板试件上,风翼板表层包括撞击点在内多处布置三向应变片用于测量三方向应变变化,所测数值由DH5927动态应变仪采集并记录。

图7为风翼板表层撞击点试验测得与数值模拟所得三方向应变变化曲线。由图7看出,或试验或仿真X向应变均最大,Z向应变最小,三方向应变均呈欠阻尼衰减趋势;且实验测所得最大应变值约1 600με,数值模拟最大值为1 670με,误差4.4%,从而验证有限元模型的合理性及可参考性。图7中X向为风翼板纵向高度方向,Y向为风翼板横向长度方向,Z向为鸟撞方向。

图5 不同材料层撞击点Von Mises应力变化曲线Fig.5 Vonmises stress curve of impact point of differentmaterial layers

图6 鸟撞试验现场Fig.6 Bird impact test site

图7 试验与仿真结果对比Fig.7 Comparison between experiment and simulation result

为进一步检验制动风翼承受鸟撞的极限情况,对不同速度下鸟体撞击风翼板进行数值模拟。取撞击处每种材料最大应力值进行分析,见表1。由表1看出,速度越大撞击后产生的应力也越大。当鸟体速度达到625 km/h时,风翼板撞击点发生部分破损,且撞击区域向板后凸起,塑性变形严重,其应力云图及变形见图8。

表1 不同鸟撞速度下风翼板不同材料最大应力值(MPa)Tab.1 Maximum stress of differentmaterials of brake wing under different bird impact speeds

图8 625 km/h鸟撞作用下风翼板应力、应变图Fig.8 Stress and strain contour of brake wing under the bird impactwith 625 km/h

4 结 论

采用Lagrange耦合方法对鸟撞复合材料风翼板冲击过程进行数值模拟,结论如下:

(1)所建有限元模型能较好模拟鸟撞冲击过程,通过与试验数据对比知误差在5%范围内,模型与算法的正确性、合理性得到验证。

(2)鸟体撞击制动风翼过程中应力最大值出现在撞击点区域,但随应力波的扩散非中心撞击区域亦会出现应力峰值,尤其在风翼板与底座、摇臂相连位置附近易出现应力集中,需抗冲击保护。

(3)复合材料层合结构风翼板能抵抗500 km/h速度鸟体撞击而不发生破坏,满足设计要求。破损临界工况为鸟体速度约达625 km/h,破坏从撞击区域开始并伴随较大塑性变形。

[1]Masafumi Yoshimura,周贤全,初明玲.山梨试验线车辆空气动力制动[J].国外铁道车辆,2001,38(3):32-35.

Masafumi Yoshimura,ZHOU Xian-quan,CHU Ming-ling.Characteristics of the aerodynamic brake of the vehicle on the yamanashimaglev test line[J].Foreign Rolling Stock,2001,38(3):32-35.

[2]吉村正文.宫崎试验线车辆空气动力制动装置的开发[J].国外铁道车辆,1996(5):43-47.

Jungwen Y.Aerodynamic braking device development of miyazaki test line vehicle[J].Foreign Rolling Stock,1996(5):43-47.

[3]田春,吴萌岭,任利惠,等.空气动力制动研究初探[J].铁道车辆,2009,47(3):10-12.

TIAN Chun,WU Meng-ling,REN Li-hui,et al.Initial discussion of research in aerodynamic brake[J].Rolling Stock,2009,47(3):10-12.

[4]王猛,黄德武,罗荣梅.飞机前风挡非对称结构的鸟撞数值模拟[J].机械科学与技术,2012,31(2):291-294.

WANG Meng,HUANG De-wu,LUO Rong-mei.Simulating aircraft’s asymmetrical windshield subjected to bird impact[J].Mechanical Science and Technology for Aerospace Engineering,2012,31(2):291-294.

[5]林长亮,王浩文,陈仁良,等.采用流固耦合方法的直升机桨叶鸟撞数值模拟[J].科学技术与工程,2012,12(1):2-5.

LIN Chang-liang,WANG Hao-wen,CHEN Ren-liang,et al.Numerical Simulation of bird impact on the helicopter blade by fluid-structure coupling method[J].Science Technology and Engineering,2012,12(1):2-5.

[6]Meguid S A,Mao R H,Ng T Y.FE analysis of geometry effects of an artificial bird striking an aeroengine fan blade[J].International Journal of Impact Engineering,2008(35):487-498.

[7]Guida M,Marulo F,Meo M,et al.Analysis of bird impact on a composite tailplane leading edge[J].Appl Compos Mater,2008,15(4/6):241-257.

[8]Zuo Jian-yong,Wu Meng-ling,Tian Chun,et al.Aerodynamic braking device for high-speed trains:design,simulation,and experiment[J].Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2014,228(4):333-342.

[9]Barber JP,Taylor H R,Wilbeck JS.Bird impact forces and pressures on rigid and compliant targets[R].Technical Report AFFDL-TR-77-60,Air Force Flight Dynamics Laboratory,1978.

[10]Langrand B,Bayart A S,Chauveau Y.Assessment of multiphysics fe methods for bird strike modeling-app licationto a metallic riveted airframe[J].International Journal of Crashworthiness,2002,7(4):415-428.

[11]Lannucci L.Progressive failure modeling of woven carbon composite under impact[J].International Journal of Impact Engineering,2006,32(6):1013-1043.

[12]Chang F,Chang K A.Progressive damagemodel for laminated composites containing stress concentrations[J].J Compos Mater,1987(21):834-855.

[13]郑涵天,王富生,岳珠峰.复合材料雷达罩鸟撞破坏流固耦合动响应分析[J].振动与冲击,2012,31(8):170-175.

ZHENG Han-tian,WANG Fu-sheng,YUE Zhu-feng.Dynamic response analysis for damage of a composite radome due to bird striking based on fluid-solid coupling method[J].Journal of Vibration and Shock,2012,31(8):170-175.

[14]王泽鹏,胡人喜,康氏廷.ANSYS 13.0/LS-DYNA非线性有限元分析[M].北京:机械工业出版社,2011.

Numerical analysis of anti-bird impact performance of aerodynam ic brake wing on high-speed train

ZUO Jian-yong,ZHU Xiao-yu,WU Meng-ling

(Institute of Rail Transit,Tongji University,Shanghai200092,China)

A finite elementmodel of the bird and composite brakewing on high speed train was established.Based on contact-collision theory and by using non-linear dynamic analysis software LS-DYNA the process of bird impact on aerodynamic brake wing was simulated.Through the comparison of the experiment and numerical simulation results,the rationality and feasibility of the model were verified.The simulation results show that the designed brake wing can withstand the bird strikewith a speed of500 km/h and the limiting case is the bird velocity reaching about625 km/h.In the impact process,the deformation history of the brake wing shows the feature of shock wave transmission.The peak stressmainly distributes in the surrounding of impacted area and the stress concentrationmay appear in the vicinity of the part connected to the bottom case and rocker arm.

high-speed train;aerodynamic brake wing;bird impact;composite laminate;finite element analysis

U270.1

:A

10.13465/j.cnki.jvs.2014.22.006

中央高校基本科研业务费专项资金资助(2860219030);牵引动力国家重点实验室开放课题资助(TPL1308)

2013-08-07 修改稿收到日期:2013-12-10

左建勇男,博士,副教授,1976年生邮箱:zuojy@tongji.edu.cn