中结合苯乙烯含量丁苯橡胶聚合影响因素研究*

胡育林,何 颖,张元寿,赵志超,邵 卫,燕鹏华

(中国石油天然气股份有限公司 兰州化工研究中心,甘肃 兰州 730060)

在轮胎行业中,丁苯橡胶产品主要用作轮胎的胎面胶、胎侧胶、胎体帘布层胶、胎圈护胶、胶芯胶及钢丝夹胶等。其中轿车轮胎、农用轮胎及工程轮胎应用丁苯橡胶的比例较高,一般均在50%以上[1-2]。2009年美国轮胎“特保案”对中国输美轮胎征收惩罚性关税以来,此前严重依赖出口的国产轮胎品牌均遭到沉重打击。欧盟2009年11月又通过了EC/661/2009和EC/1222/2009轮胎标识指令,规定2012年11月前,所有在欧洲地区销售的新轮胎都必须使用标明燃料效率、湿地附着力及外部滚动噪音的标签,轮胎将按照从最优的“A级”到最差的“G级”体系进行分类。此项法规通过推广有安全保障的绿色环保轮胎,降低二氧化碳排放量和噪声。日本轮胎制造商主动提出将从2010年年初引入轮胎标识措施,目前美国也在评估类似的法规。而我国轮胎的燃料效率级别主要在E级以下,大部分为F和G级[3]。

在相关限制的同时,国产轮胎的产能却在不断增加。作为全球最大的轮胎生产国,中国的国产品牌轮胎企业正面临着生产过剩的危机。因此,高性能轮胎的发展迫在眉睫。在高性能轮胎发展的同时,尽量降低高性能带来的成本飙升也是轮胎企业考虑的首要问题。因此,实现产品的高性能化和低成本化,提高丁苯橡胶苯乙烯含量是目前开展高性能丁苯橡胶研发工作的一个方向。通过对境外大公司轮胎产品解剖分析发现,凡是V速度级别以上的高速轮胎,胎面胶结合苯乙烯质量分数均高于23.5%。而结合苯乙烯质量分数为30%~36%的丁苯橡胶,滞后性能及抗湿滑性好[4-5]。目前国内正新、普利司通轮胎有限公司均使用波兰进口的结合苯乙烯质量分数为31.5%的产品,国内还没有关于中结合苯乙烯含量丁苯橡胶的合成和销售的报道。

本文在传统丁苯橡胶生产的基础上研究了中结合苯乙烯含量的丁苯橡胶基础胶乳聚合最重要的影响因素:单体配比、引发剂和调节剂对聚合的影响及对基础胶乳门尼粘度的影响,从而确定中结合苯乙烯含量的丁苯橡胶基础胶乳聚合的基本配方。

1 实验部分

1.1 原料

丁二烯:质量分数为99.5%,兰州石化公司合成橡胶厂;苯乙烯:质量分数为99.6%,兰州石化公司合成橡胶厂;歧化松香酸皂:w(去氢枞酸)≥45%,广西梧州松脂股份有限公司;脂肪酸皂:皂化值209,山东肥城油脂化工厂;过氧化氢二异丙苯:质量分数大于45%,兰化翔鑫工贸有限责任公司;叔十二碳硫醇:质量分数大于97%,雪福龙飞利浦公司;甲醛合次硫酸氢钠:质量分数不小于99%,天津市同鑫化工有限公司;乙二胺四乙酸(EDTA):质量分数不小于99%,天津市化学试剂一厂。

1.2 仪器设备

15 L间歇式小试聚合釜:采用低温水通入夹套控制反应温度,双层斜叶桨式搅拌,转速0~1 200 r/min,烟台科立自控设备研究所;15 L间歇式凝聚釜:采用蒸汽控制反应温度,双层斜叶桨式搅拌,转速0~1 200 r/min,烟台科立自控设备研究所;红外光谱仪:Nicolet 20DXB型,美国Nicolet公司;开放式塑炼机:型号XK-160,上海东业机电设备有限公司;平板硫化机:型号 GT-7014-H30,高铁检测仪器有限公司;测厚仪:GT-GS-HB,高铁检测仪器有限公司。

1.3 实验方法

1.3.1 胶乳聚合及凝聚工艺

聚合实验在15 L聚合釜中进行,将配制好的水相(包括乳化剂、扩散剂、电解质和水等)、活化相溶液、调节剂、苯乙烯等注入聚合釜中,上好釜盖,通入氮气试压,确认无泄露后,用氮气置换3次,再经抽真空排氧及化学脱氧后,加入丁二烯,单体总用量为100份,按照实验要求调节各配方的配比。启动搅拌器,向聚合釜夹套通入冷却水,待釜温冷却至聚合反应温度后,加入引发剂溶液。维持聚合反应温度恒定,定期取样测定聚合转化率。当转化率达到(66±2)%时,加入终止剂,继续搅拌10~20 min保证反应完全终止,取样测最终转化率,出料即得丁苯橡胶胶浆。

胶乳凝聚实验在15 L凝聚釜中进行。首先将胶乳用蒸汽加热至40~60 ℃,依次加入防老剂、三烷基氯化铵及油乳液,充分搅拌混合均匀,然后加入盐水及质量分数为2%的硫酸溶液凝聚至pH为3~5,最后洗涤、干燥得丁苯橡胶白胶。

1.3.2 单体转化率测试

单体转化率按干物法测定:在反应过程中按一定时间取2~3 g(精确至0.001 g)乳液于烧杯中,准确称其质量,加入终止剂,然后烘干,再称其质量。

转化率=(干物质×乳液总量-不挥发助剂总量)/单体总量

(1)

干物质=(m4-m3-m1)/(m2-m1)

(2)

式中:m1为烧杯质量,g;m2为烧杯+胶乳质量,g;m3为终止剂质量,g;m4为烧杯+干胶质量,g。

2 结果与讨论

2.1 单体配比对聚合反应的影响

丁二烯(M1)和苯乙烯(M2)在5~8 ℃下进行自由基型乳液聚合时,相应的竞聚率分别为r1=1.38,r2=0.64[6],由此可知丁二烯的活性比苯乙烯大,因此共聚物组成中聚丁二烯含量会随单体转化率的提高而不断增加,所以共聚时,必须控制和调节2种单体的配比,以制备具有一定组成的共聚物。

首先聚合配方采用丁二烯/苯乙烯单体质量比分别为60/40、62/38、64/36,聚合反应温度控制为(5±0.5)℃,基础胶乳的聚合反应动力学曲线见图1。

反应时间/h图1 不同单体配比对聚合反应的影响

由图1不同单体配比时反应动力学曲线看出,当单体总量中丁二烯质量分数由36%升高为40%时,达到相同转化率时反应时间缩短90 min。由此也能看出丁二烯聚合速率较苯乙烯快,当丁二烯单体含量增加时,聚合速率也随之增快,达到相同转化率时聚合反应时间缩短。

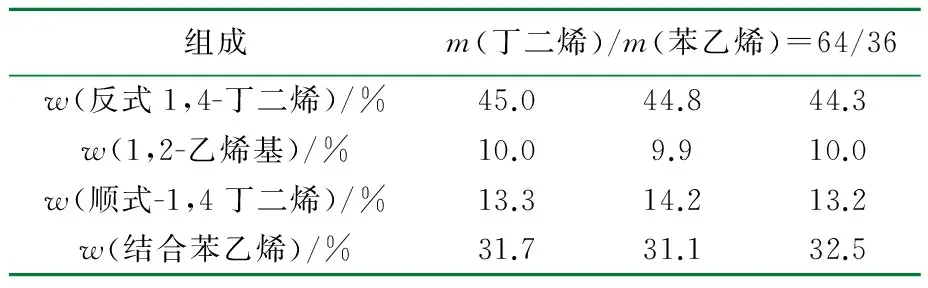

虽然单体配比对聚合速率有较大的影响,但在丁苯橡胶聚合过程中,单体配比主要用于控制聚合物结构组成,特别是控制结合苯乙烯含量。表1为单体配比对丁苯橡胶结合苯乙烯含量的影响。

表1 单体配比对结合苯乙烯含量的影响

由于丁二烯和苯乙烯2种单体竞聚率的差异,导致高分子链上2种结构的含量与投料时2种单体的配比并不完全一致,由数据可以看出达到规定单体平均转化率时,丁二烯的结合量明显高于苯乙烯的结合量,且随着苯乙烯单体含量的增加,聚合物高分子链上结合的苯乙烯含量也在增加。

中结合苯乙烯含量的丁苯橡胶的结合苯乙烯范围为30%~36%,但在具体牌号的产品生产中,结合苯乙烯含量数值波动为2%以内。本研究选择结合苯乙烯质量分数为(31.5±1)%,因此丁二烯/苯乙烯单体配比最终确定为64/36~60/40。

由于乳液丁苯聚合为无规聚合,在单体配比一定的条件下,聚合物微观结构的组成是不变的。表2为以丁二烯与苯乙烯单体质量比64/36聚合得到的聚合物产物的结构组成:反式1,4-丁二烯质量分数在44%~45%,顺式-1,4丁二烯质量分数在10%左右,1,2-乙烯基质量分数为13.5%~14.5%,结合苯乙烯质量分数为31.5%~32.5%。

表2 聚合物结构组成

2.2 引发剂对聚合动力学的影响

引发剂是乳液聚合配方中最重要的组分之一。在丁苯橡胶乳液聚合中通常使用油溶性的引发剂,其中过氧化氢二异丙苯和过氧化氢对孟烷为乳聚丁苯橡胶聚合时最常用的2种引发剂,本聚合使用过氧化氢二异丙苯作为引发剂。

图2为引发剂用量对聚合反应的影响。

反应时间/h图2 引发剂用量对聚合反应的影响

由图2可以看到,当引发剂用量为0.09份时,聚合反应激烈,6 h就能达到规定转化率;而其用量为0.05份时需要9 h。为了避免反应过快发生爆聚形成高聚物支化和交联,同时避免反应时间过长会增加能耗物耗,在聚合中选择引发剂用量为0.06~0.08份。

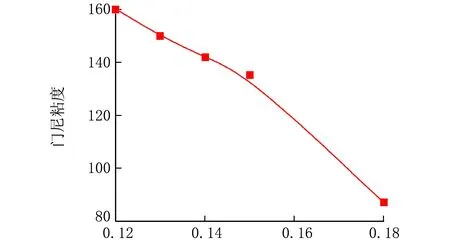

2.3 相对分子质量调节剂对产品门尼粘度的影响

为了有效调节聚合物的相对分子质量及其分布,控制活性增长分子链的支化及凝胶的形成,在乳聚丁苯橡胶合成中必须使用适当的链转移剂即相对分子质量调节剂。相对分子质量调节剂一般使用烷基硫醇,特别是十二碳硫醇的调节效果较好。在之前的研究中[7]发现多点加入调节剂的方式能够获得高的利用效率,并且实验重复性较好。因此采用正十二烷基硫醇为相对分子质量调节剂,并采用两点加入方式。

产品的门尼粘度、反应聚合物相对分子质量及其分布范围直接影响橡胶加工性能,是衡量橡胶性能的重要指标。本文根据中结合苯乙烯橡胶的基础胶乳门尼要求,通过研究调节剂用量对门尼粘度的影响,确定聚合反应中门尼粘度的最终用量。

由图3看出,当调节剂用量由0.12份升高到0.18份时,门尼粘度逐渐降低,可见,随调节剂用量增加,门尼粘度减小。因为调节剂为链转移剂,它容易和正在增长的大分子自由基反应,将活性链终止,调节剂分子本身则生成新的自由基,继续引发聚合反应;因此调节剂的加入,可以降低聚合物的平均相对分子质量,从而使得门尼粘度降低。本研究根据中结合苯乙烯橡胶SBR1756门尼粘度(GB/T1232.1—2000)指标要求为48~56,所用填充油油效应为2.0,推算基础胶门尼粘度为121~131,最终选择调节剂用量为0.15~0.16份。

相对分子质量调节剂用量/份图3 调节剂用量对门尼粘度的影响

3 结 论

在中结合苯乙烯含量的丁苯橡胶基础胶乳聚合的研究中,根据产品对结合苯乙烯含量、聚合平稳性和产品门尼粘度等指标要求,通过单体配比、引发剂用量和相对分子质量调节剂用量对聚合过程的影响,确定了基础胶乳聚合中丁二烯/苯乙烯单体质量比为64/36~60/40、引发剂用量为0.06~0.08份、相对分子质量调节剂用量为0.15~0.16份。

参 考 文 献:

[1] 匡华平.国内丁苯橡胶产需状况及市场分析[J].橡胶科技市场,2007,5(13):13-17.

[2] 李江利,王玉瑛.丁苯橡胶生产及市场分析[J].弹性体,2009,19(4):74-78.

[3] 倪军.中国轮胎行业现状和发展战略[J].产业经济,2012(6):49-50.

[4] 王真琴,吴福生.结合苯乙烯含量对丁苯橡胶性能的影响[J].弹性体,2003,13(3):22-24.

[5] 魏绪玲,郑聚成,龚光碧,等.环保型乳聚丁苯橡胶的研发进展[J].高分子通报,2011(4):133-138.

[6] 曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,2007.

[7] 胡育林,王永峰,李波.乳聚丁苯橡胶门尼粘度影响规律研究[J].中国科技信息,2011(23):54.