改性棉籽蛋白对天然橡胶复合材料性能的影响

景 倩,方庆红

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

在所有橡胶制品中,蛋白质成分只存在于天然橡胶(NR)中,虽然含量不高,却赋予NR独特的性能,例如增加NR粘度,延长其保质期,促进橡胶硫化[1],提高橡胶力学性能,延缓老化[2-3]等。棉籽蛋白与NR中的蛋白质成分和结构更加接近,所含有的0.9%~1.0%(质量分数)棉酚色腺体,可用于橡胶制品的抗氧化剂添加物[4]。棉籽蛋白资源丰富,价格低廉,在高吸水性树脂、纤维和塑料[5-7]等方面的应用研究已经逐渐展开。本研究是用间苯二酚和甲醛作为棉籽蛋白改性剂,再将改性后的棉籽蛋白等量代替炭黑N330加入NR中,考察了改性棉籽蛋白的用量对NR复合材料硫化性能、力学性能和动态性能等的影响。

1 实验部分

1.1 原料

棉籽蛋白:中棉紫光公司;间苯二酚和甲醛:分析纯,天津市大茂化学试剂厂;尿素:分析纯,沈阳市东兴试剂厂;氢氧化钠:分析纯,天津市瑞金特化学品有限公司;NR:牌号为0901,西双版纳景阳橡胶有限公司;炭黑N330:河北龙星集团有限责任公司;其它原材料均为市售品。

1.2 实验方法

1.2.1 改性棉籽蛋白的制备

(1) 蛋白质溶液的制备:将棉籽蛋白以质量比为1∶10的比例和含有微量尿素的水溶液混合,调节pH至9,在60 ℃恒温水浴中搅拌30 min。

(2) 改性试剂的制备:间苯二酚与甲醛以一定比例混合,调节pH至9,室温下迅速反应。

(3) 改性蛋白质的制备:将制备好的改性试剂加入蛋白质溶液中,继续反应1.5 h,50 ℃干燥,粉碎待用。

1.2.2 橡胶复合材料的制备

(1) 基本配方(质量份):NR 100,硬脂酸 2,氧化锌 5,防老剂4020 1,促进剂NOBS 1.5,DOP 3,硫磺 2,改性棉籽蛋白0~12,炭黑50~38。

(2) 加工方法:将NR置于青岛环球机械股份有限公司生产的160XK-160型开放式炼胶机上塑炼,依次加入硬脂酸、氧化锌、防老剂、促进剂、塑化剂和填料,打三角包,最后加入硫磺,混合均匀后出片。混炼胶放置20 h,在145 ℃×40 min条件下进行平板硫化。

1.3 分析与测试

(1) 红外分析:将干燥至恒重的棉籽蛋白及改性棉籽蛋白以溴化钾压片法,用美国Nicolet 公司生产的FT-IR470 型红外光谱仪测定改性前后棉籽蛋白的结构变化。

(2) 物理机械性能:采用美国因斯特朗公司生产的Instron3365型万用拉伸机按照GB/T528—2009测定拉伸性能,拉伸速率为500 mm/min,测试温度为室温;采用营口市材料试验机厂生产的XHS型邵尔橡塑硬度计按照GB/T531.1—2008测定邵尔A硬度;采用分析天平法测定硫化胶的密度,此法根据阿基米德原理,即当试样浸没于水中时,其质量小于空气中的质量,减小值为试样排开水的质量,试样的体积等于排开水的体积;采用台湾高铁检测仪器有限公司生产的GT-7042-RE型冲击弹性试验机按GB/T1681—1991测试冲击弹性。

(3) 压缩生热:依据GB/T1687—93用台湾高铁检测仪器有限公司生产的GT-RH-2000压缩生热实验机测试试样的生热性能,本实验用的标准试样为高25 mm、直径17.8 mm的圆柱,在1.0 MPa预应力、5.71 mm冲程、55 ℃恒温下主要测试试样的底部温升和试样的压缩变形。

(4) 热空气老化:依据GB/T3512—2001进行热空气加速老化实验,标准试样在100 ℃恒温老化箱中保温72 h,室温放置4~10 h后进行拉伸测试,计算抗拉强度保持率和断裂伸长率保持率,如式(1)和式(2)所示。

(1)

(2)

(5) 动态性能:采用台湾高铁公司生产的RPA 8000橡胶加工分析仪对硫化胶进行应变扫描,以获得橡胶的动态粘弹滞后性能(储能模量和损耗因子正切值)。测试条件为温度60℃,频率1Hz,应变范围10%~100%。

2 结果与讨论

2.1 改性棉籽蛋白红外光谱

波数/cm-1图1 棉籽蛋白及改性棉籽蛋白红外谱图

2.2 复合材料物理机械性能

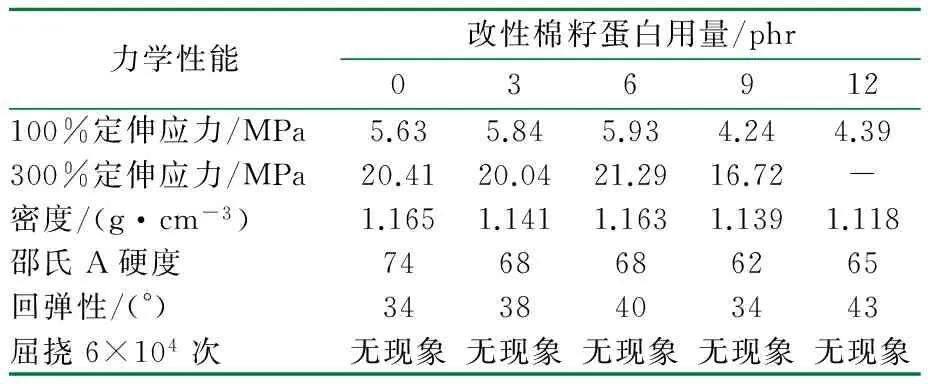

表1是改性棉籽蛋白对橡胶复合材料力学性能的影响,图2是NR/改性棉籽蛋白材料的抗拉强度,图3是NR/改性棉籽蛋白材料的断裂伸长率。

表1 改性棉籽蛋白对橡胶复合材料力学性能的影响

从表1可以看出,橡胶复合材料密度在1.165~1.118 g/cm3范围内变化,基本呈现降低趋势。邵氏A硬度总体逐渐下降。加入改性棉籽蛋白后回弹性较高。抗屈挠性能较好,6万次无现象。由图2和图3可知,纯炭黑补强橡胶复合材料的抗拉强度为20.58 MPa,当改性棉籽蛋白的用量为3份时降低为19.87 MPa,其用量为6份时达到最高值21.34 MPa,然后依次下降,加入12份改性棉籽蛋白的抗拉强度最低。断裂伸长率曲线呈“M型”,当改性棉籽蛋白的用量为0份时断裂伸长率为303%,当改性棉籽蛋白的用量为6份为303%,12份时断裂伸长率277%为较低点,结果表明,蛋白质能够提高橡胶复合材料的力学强度,提高回弹性,并且使磨耗体积和抗疲劳保持在一定范围内。综合实验结果,改性棉籽蛋白加入量低于9份时与橡胶得到了很好的结合,两相相容性很好。

改性棉籽蛋白用量/phr图2 NR/改性棉籽蛋白复合材料抗拉强度

改性棉籽蛋白用量/phr图3 NR/改性棉籽蛋白复合材料断裂伸长率

2.3 压缩生热性能

表2是改性棉籽蛋白对橡胶复合材料压缩生热性能的影响。

表2 改性棉籽蛋白对橡胶复合材料压缩生热性能的影响

由表2可以看出,加入改性棉籽蛋白,材料压缩变形较大,在改性棉籽蛋白加入量少于9份时底部生热降低,再继续增加改性棉籽蛋白含量生热有升高趋势。实验中,含有9份以内改性棉籽蛋白的橡胶复合材料柔顺性较好,在循环压缩的环境下力学内耗小,但是过多的改性棉籽蛋白不能都与橡胶良好相容从而大体积颗粒聚集较多,摩擦力变大,生热变大。

2.4 老化性能

图4为实验所得热空气老化数据,加入改性棉籽蛋白后,NR的抗拉强度和断裂伸长率保持率均较高,当改性棉籽蛋白用量为3份时抗拉强度和断裂伸长率保持率约80%,保持得最好。这是由于高温环境下,NR受到蛋白质中的氨基酸作用,提高了抗氧化性。

改性棉籽蛋白用量/phr(a)

改性棉籽蛋白用量/phr(b) 图4 NR/改性棉籽蛋白复合材料72 h老化后拉伸性能保持率

2.5 复合材料动态性能

图5是复合材料的动态性能。图5表示随着蛋白质含量变化,复合材料动态性能中的应变对储能模量和损耗因子正切值产生的非线性特征的影响,即“Payne效应”。从图5(a)中的储能模量变化率可以看出,含蛋白质材料储能模量数值比纯炭黑材料高,并且加入6份蛋白质的材料储能模量最高,9份、12份次之,3份最低,但显著高于纯炭黑材料。蛋白质填料在材料中比较容易聚集,导致含蛋白质材料储能模量比纯炭黑为填料的材料随着应变增加变化率更大。从图5(b)可以看出,纯炭黑为填料的复合材料损耗因子正切值最高,改性棉籽蛋白使橡胶复合材料损耗因子正切值降低,使材料的低阻尼特性增强,所以增强了材料的使用性能。

应变/%(a)

应变/%(b) 图5 不同蛋白质用量的复合材料动态性能

3 结 论

(1) 用红外表征棉籽蛋白及改性棉籽蛋白,棉籽蛋白中的氨基被取代得到改性棉籽蛋白。

(2) 改性棉籽蛋白用量低于9份时,NR的综合力学强度增加,回弹性提高,改性棉籽蛋白使NR抗老化性能提高,且在其用量为3份时拉伸力学性能保持率最高。

(3) 从复合材料动态性能可以看出,改性蛋白质使橡胶复合材料的生热性能降低,储能模量升高,损耗因子正切值降低,其中改性棉籽蛋白的用量为6份时的储能模量最高,损耗因子正切值较低。

参 考 文 献:

[1] 王奎,廖建和,廖禄生,等.蛋白质对天然橡胶硫化动力学的影响[J].弹性体,2012,22(6):15-18.

[2] 赵同建,陆应梅,陈莉,等.天然胶乳中的蛋白质对其热老化性能的影响研究[J].化学工程师,2008,155(9):1-3.

[3] 赵同建,陈媛媛,符新.天然胶乳中蛋白质的结构及对其应用性能的影响研究[J].化学工程师,2008,155(8):21-23.

[4] 黄祖德,华聘聘.棉籽蛋白的开发利用[J].粮油食品,2011,70(2):54-56.

[5] 王品,尹国强,何明,等.棉籽蛋白接枝共聚丙烯酸-丙烯酰胺高吸水性树脂的制备及吸液性能[J].化工新型材料,2010,38(6):34-36.

[6] 潘文华,吴涛.(棉籽粕)氨基酸异性纤维的生产方[J].纺织科技进展,2008(3):17-18.

[7] Jo⊇l Grevellec,Catherine Marquié,Laurent Ferry,et al.Processability of cottonseed proteins into biodegradable materials[J].Biomacromolecules,2001,4(2):1104-1109.

——全棉籽的加工与利用