熔体静电纺丝的工艺条件对纺丝纤维直径的影响*

汪传生,都基伟,谢超林,刘伟伟**

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.北京橡胶工业研究设计院,北京 100000)

目前关于静电纺丝技术的研究,大部分集中在溶液的静电纺丝法方面,由于熔体的静电纺丝法比溶液的静电纺丝法应用范围窄,而且对纺丝装置要求高,所制备的纤维也比较粗,所以溶液静电纺丝法得到了更多科学工作者的青睐[1-3]。但是熔体静电纺丝也有其独特的优势:其一熔体静电纺丝不需要溶剂,避免了因使用溶剂带来的中毒危险以及对环境的破坏;其二熔体静电纺丝效率高,必将推进纳米纤维的工业化进程[4]。

在熔体静电纺丝的过程中,许多因素都对所制得的纤维直径有一定影响,纤维的形成过程实际上是非常复杂的,微纳米纤维的获得是各种因素共同作用的结果[5-6]。笔者主要研究了纺丝温度、纺丝电压、喷丝口与接收装置之间的距离等主要参数对熔体纺丝纤维直径的影响。

1 实验部分

1.1 原料

聚丙烯(PP):PP3701,流动速率为12 g/10 min,上海尹世通新材料发展有限公司。

1.2 仪器设备

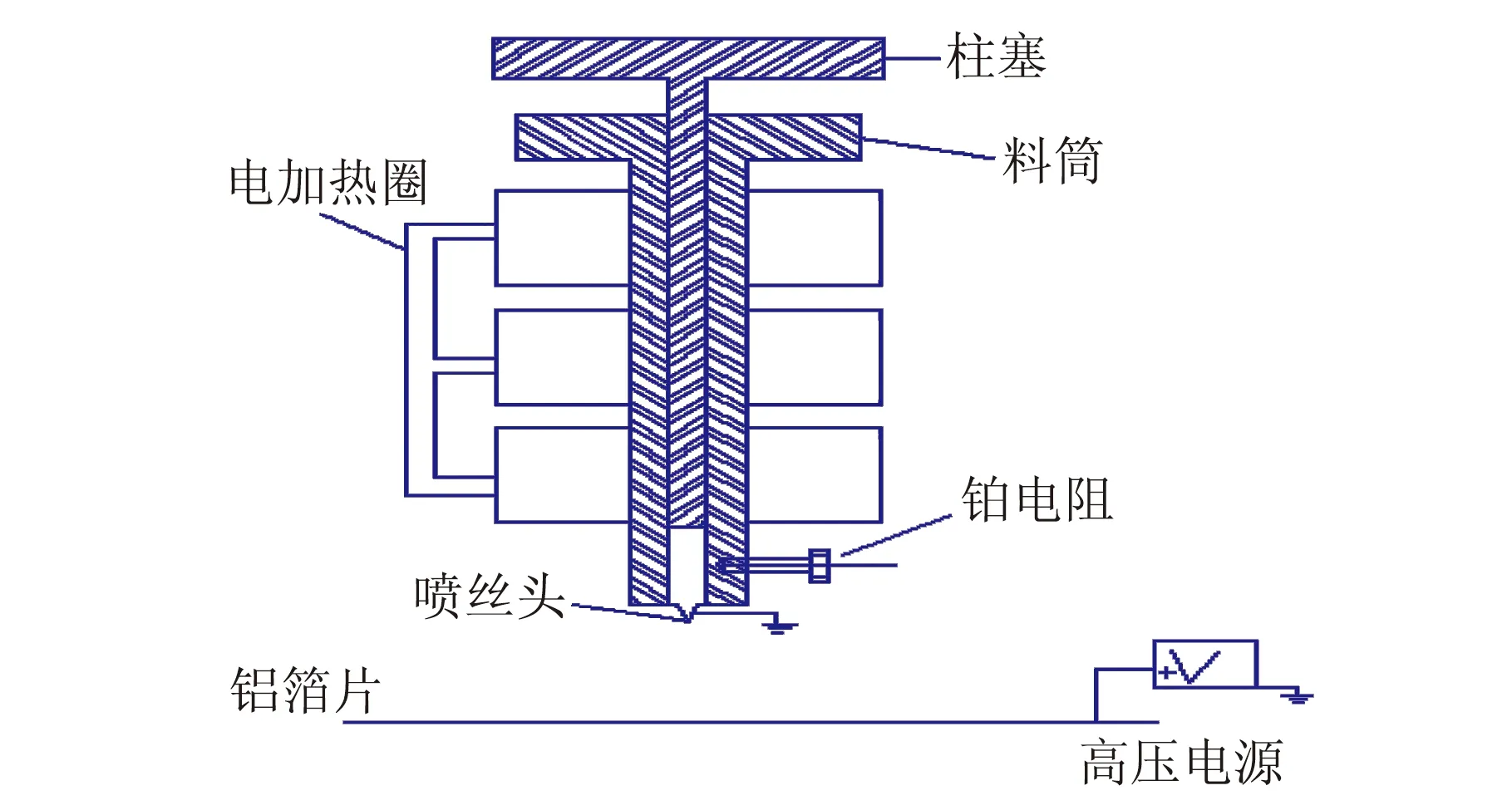

熔体静电纺丝实验装置示意图如图1所示,实验装置实物图如图2所示。

图1 熔体静电纺丝实验装置示意图

图2 熔体静电纺丝实验装置实物图

图1所示的熔体静电纺丝实验装置主要由6部分组成,包括料筒及柱塞、加热装置、温控装置、喷丝头、接收装置以及高压电源。料筒:长度18 cm,内径10 mm;柱塞:前端内径10 mm,后端内径8 mm,质量约300 g,之所以后端内径小,目的是便于柱塞的拔出,料筒和柱塞均由45号钢制成;加热装置:采用3段组合式电加热圈加热的方式,分上中下3段,额定功率为300 W,铂电阻温度传感器镶嵌于料筒壁专门制作的螺纹口中,与其连接的是测温范围为0~400 ℃的温度控制器;接收装置:使用自行购买剪裁的铝箔片;高压静电发生器:高压电源的电压输出范围为0~60 kV,电流输出范围0~2 mA,天津市东文高压电源厂。

1.3 实验方法

1.3.1 实验方案

本实验主要是针对影响纺丝纤维直径的几个工艺参数进行熔体静电纺丝实验研究,包括纺丝温度、纺丝电压、喷丝口与接收装置之间的距离等,采用只变1个参数,其它参数固定的常规实验方法,其好处在于可以通过实验结果明显地显现出温度、电压、距离等各个因素对纺丝纤维直径大小的影响。

1.3.2 工艺条件

先确认料筒内干净且无剩余废料,柱塞能顺利地插入拔出,然后接通料筒的加热系统加热至设定的温度,料筒的温度恒定以后,取出柱塞并将颗粒状的原料加入料筒,把塞子重新插入料筒,用力压实原料以排出料筒中的空气,加热约5~10 min,当看到熔融的聚合物材料开始将要从纺丝针头向下滴时,打开高压电源开关,旋转调节按钮,加上一定的电压(20~40 kV)。此时在针尖处有泰勒锥的形成,处在高压电场中的带点液滴的熔体喷射流就会从针尖末端飞向接收装置。一段时间以后就会在接收装置上收集到聚合物熔体的静电纺丝纤维。

2 结果与讨论

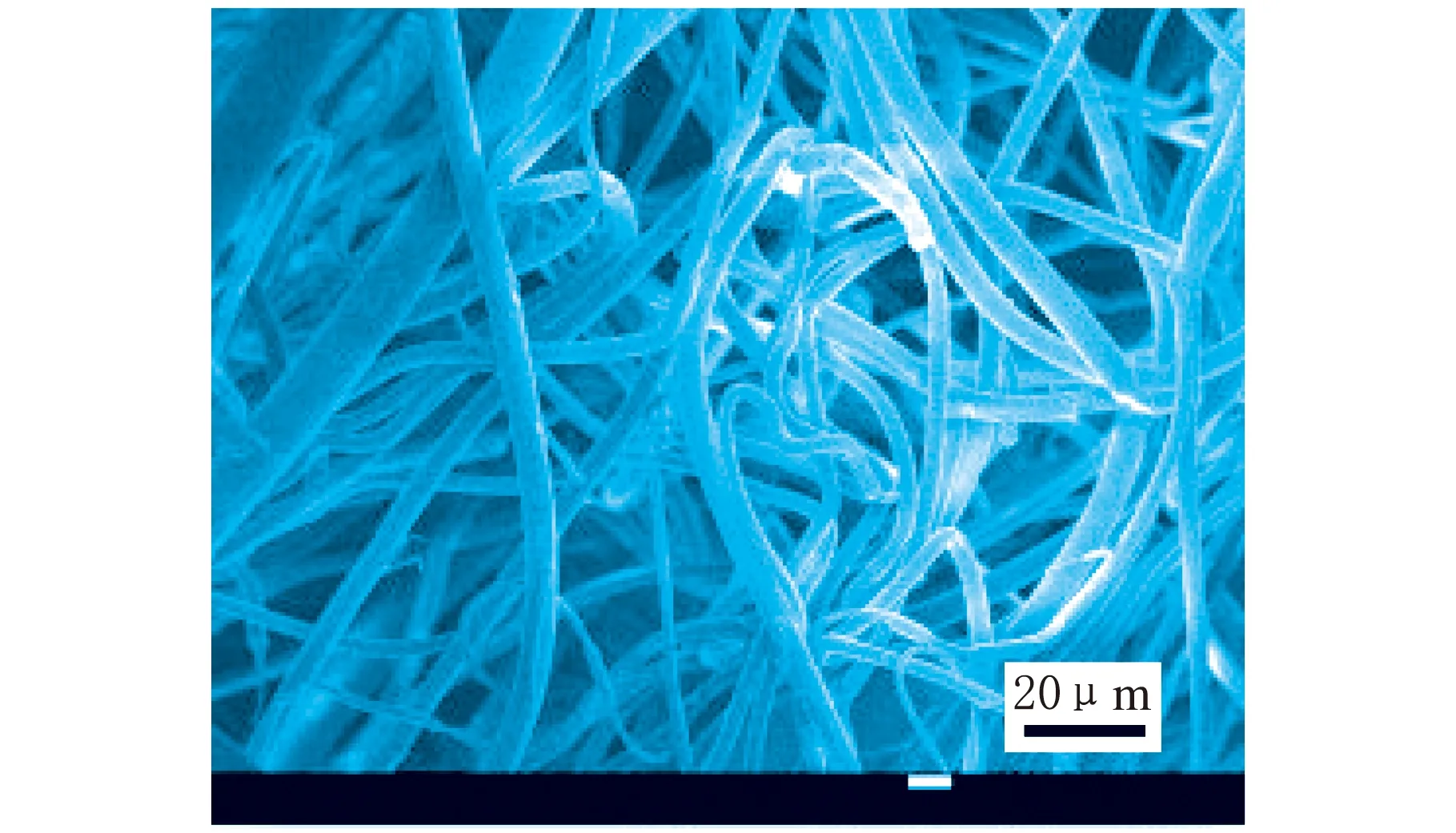

2.1 温度对纺丝纤维直径的影响

选取4个不同的料筒温度200 ℃、220 ℃、240 ℃、260 ℃。固定喷丝头与接收装置之间的距离7 cm,高压电源的输出电压35 V,毛细管内径0.4 mm,原料选用PP3701(流动速率12 g/10 min)。所得高分子纤维的扫描电子显微镜(SEM)图随温度的变化如图3所示。

(a) 200 ℃

(b) 220 ℃

(c) 240 ℃

(d) 260 ℃图3 不同温度下PP熔体静电纺丝纤维的SEM图

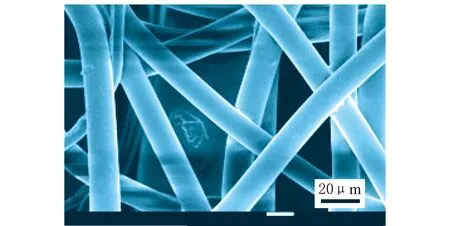

图4为图3(c)在放大10 000倍下PP纤维的电镜照片,从图4可以看出纤维表面很均匀、光滑,纤维的质量非常好。

图4 240 ℃下PP熔体静电纺丝纤维的SEM放大图

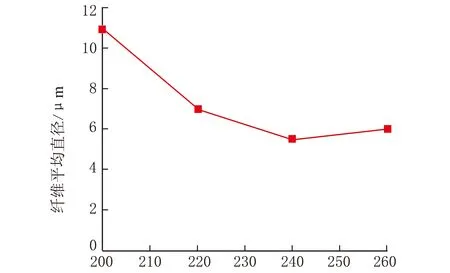

根据PP纤维的SEM图,利用AdobePhotoShop测量工具,得到料筒温度与纤维平均直径的关系如图5所示。

料筒温度/℃图5 料筒温度与纤维平均直径的关系图

从图5可以看出,随着料筒温度的逐渐升高,制得的PP纤维的平均直径逐渐减小。原因是温度越高,PP熔体的粘度越小、流动性越好,处在高压静电场中的PP纤维更容易被拉伸,所以在接收装置上能得到直径比较细的PP微纳米纤维。但是笔者也注意到,当料筒温度达到260 ℃时制备的PP纤维的平均直径略有增大,原因是温度过高,PP熔体已有部分分解,分解的PP使得PP熔体的粘度增大,对熔体的流动有阻碍作用,使处在静电场中的喷射流拉伸受阻,因此在接收装置上收集到的纤维直径比较粗。而由于高温的作用,纤维中有部分PP已经分解,所收集到的PP纤维的颜色成土黄色。这也说明PP聚合物的熔体静电纺丝的温度应控制在260 ℃以下,以防止部分物料的高温分解。同时纺丝的时间不易过长,最好保持在30 min以内。聚合物PP在本实验条件下的最佳纺丝温度为240 ℃,此时纤维的直径细而且均匀。

2.2 电压对纺丝纤维直径的影响

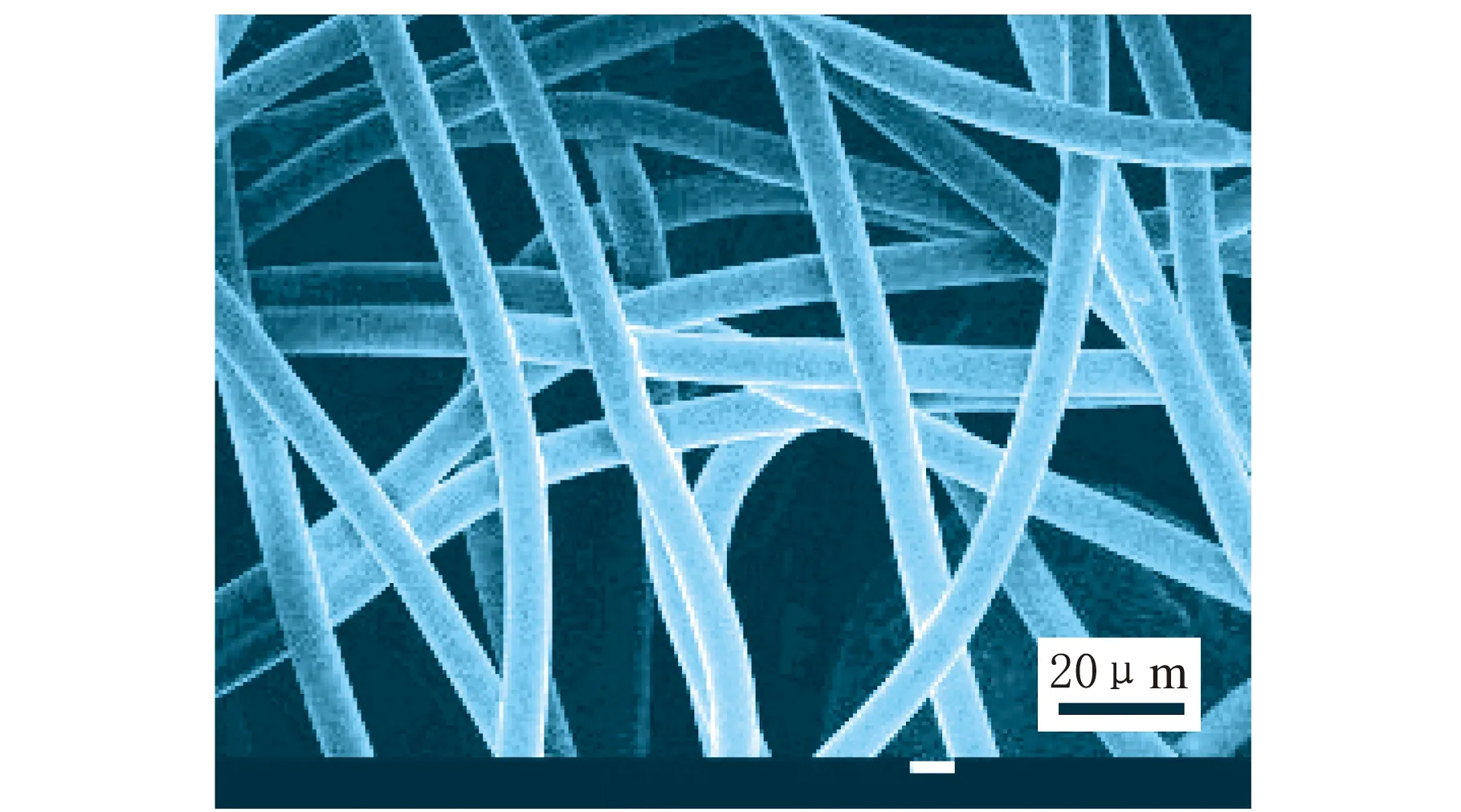

选取4种不同的输出电压25 kV、30 kV、35 kV、40 kV。固定喷丝头与接收装置之间的距离7 cm,料筒的加热温度240 ℃,毛细管内径0.4 mm,选用原材料PP3701(流动速率为1.2 g/min)。所得高分子聚合物PP纤维的SEM图随输出电压的变化如图6所示。

(a) 25 kV

(b) 30 kV

(c) 35 kV

(d) 40 kV图6 不同电压下PP熔体静电纺丝纤维的SEM图

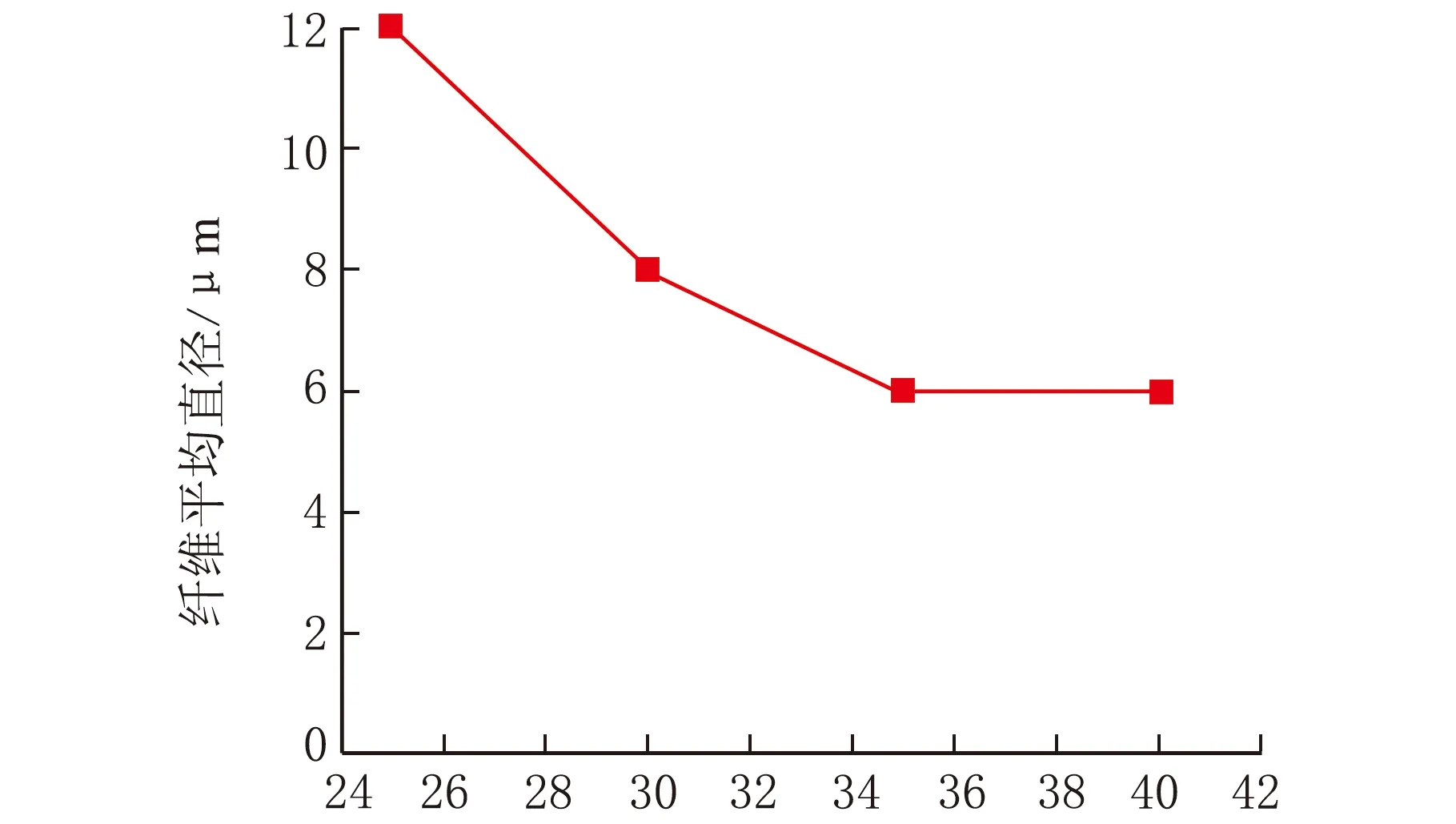

根据PP纤维的SEM图,利用AdobePhotoShop测量工具,制得电压与纤维平均直径的关系如图7所示。

电压/kV图7 电压与纤维平均直径的关系图

由图7看出,随着电压的逐渐增高,PP微纳米纤维的平均直径越来越小。但是电压不能无限制的增大,因为过大的电压会引起静电放电现象,高压电场中的空气有可能被击穿,不利于纺丝的进行,也对工作人员造成危险。电压也不能太小,最小的电压值应大于可以纺丝的临界电压,只有大于临界电压,才能使得泰勒锥被拉伸形成喷射流。当电压较低时,泰勒锥顶的熔体受到的电场拉力较小,形成的喷射流在到达收集装置前没有得到足够的拉伸,所以收集到的纤维直径比较粗;电压逐渐增大,熔体受到的电场拉力也逐渐增大,使得熔体能被充分地拉伸,收集到直径比较细的PP纤维;当电压高于35 kV时,在纺丝过程中发现接收装置与喷丝头间的熔体纤维鞭动非常剧烈,纤维的鞭动可以进一步拉伸纤维,使其直径变小,但是同时剧烈的鞭动可能会使收集到的纤维粗细不均匀,再高电压就会发生静电危险,所以聚合物PP的最佳纺丝电压为35 kV。

2.3 纺丝距离对纺丝纤维直径的影响

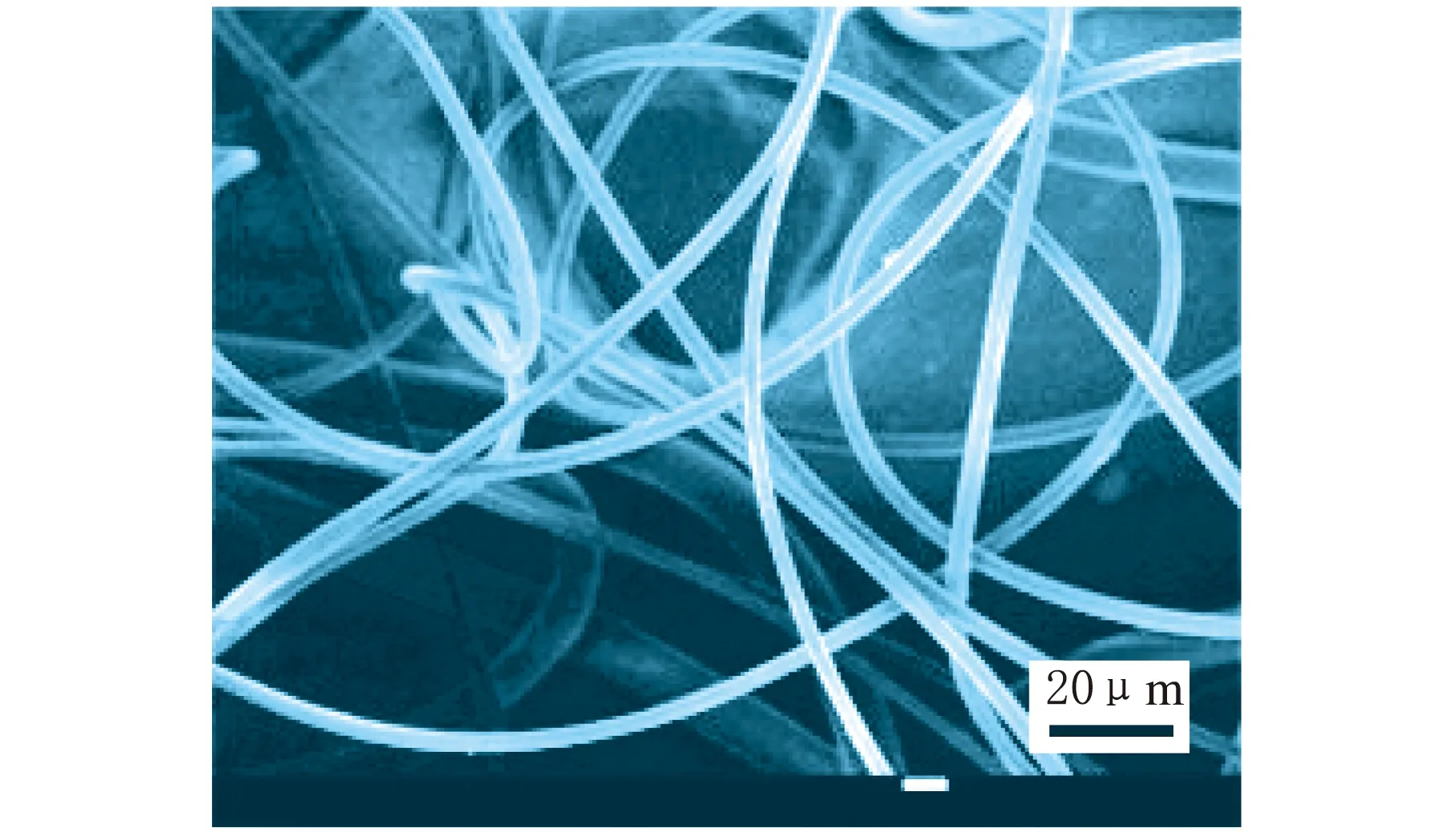

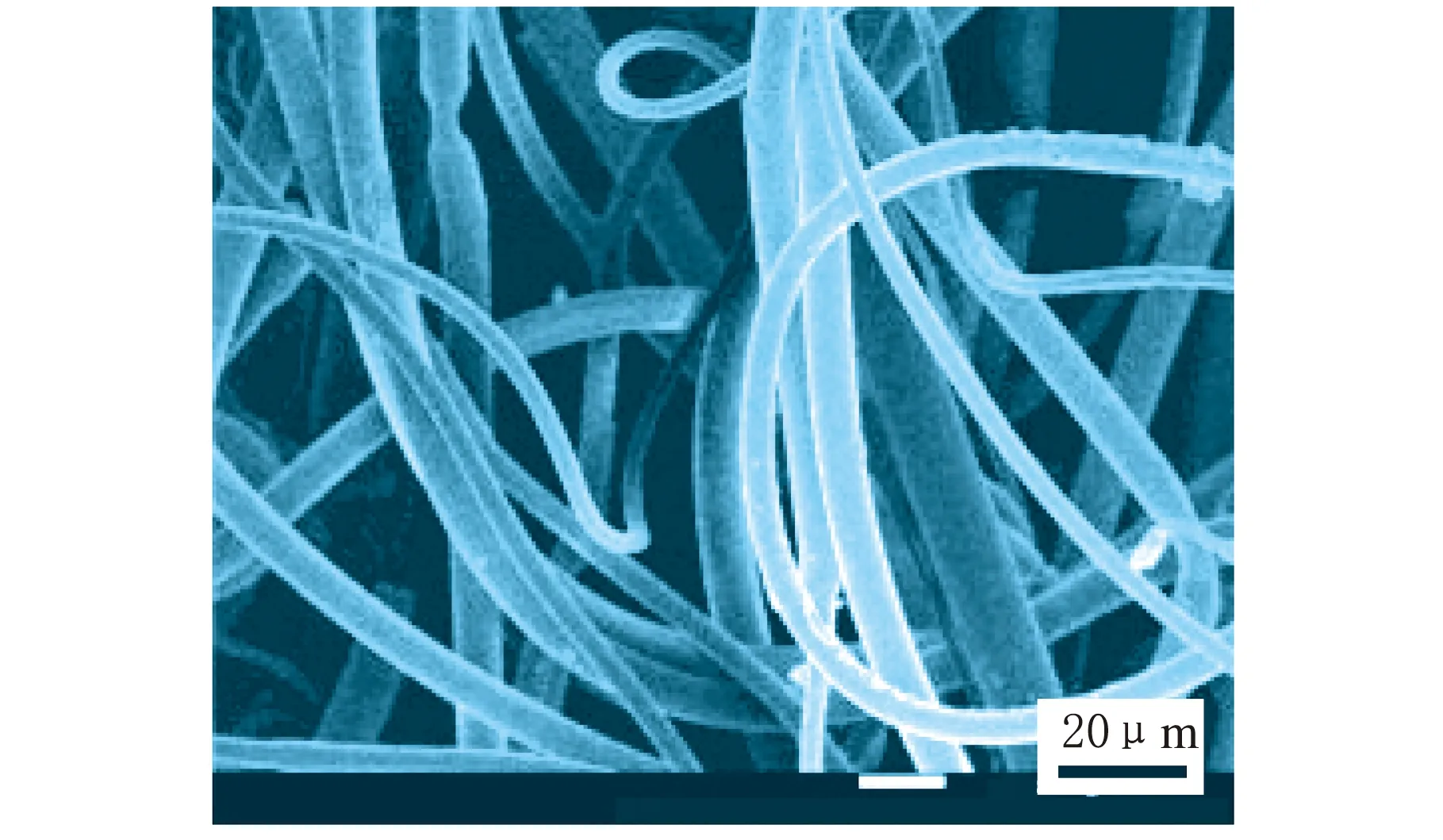

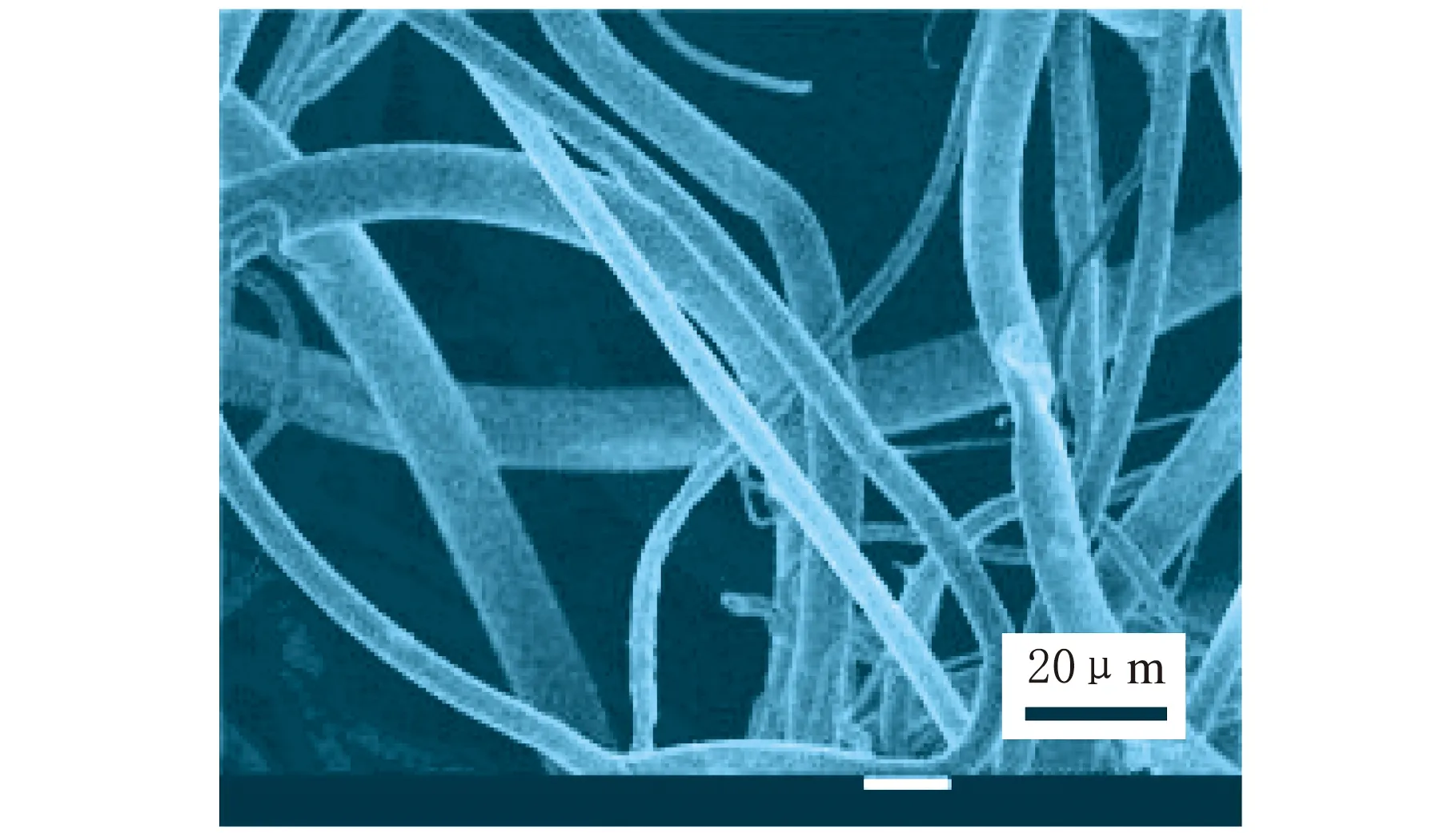

选取5个不同的接收距离3 cm、5 cm、7 cm、10 cm、15 cm。固定料筒的加热温度240 ℃,高压电源的输出电压35 kV,毛细管内径0.4 mm,选用原材料PP3701(流动速率为12 g/10 min)。所得高分子纤维的SEM图随接收距离的变化如图8所示。

(a) 3 cm

(b) 5 cm

(c) 7 cm

(d) 10 cm

(e) 15 cm图8 不同接收距离PP熔体静电纺丝纤维的SEM图

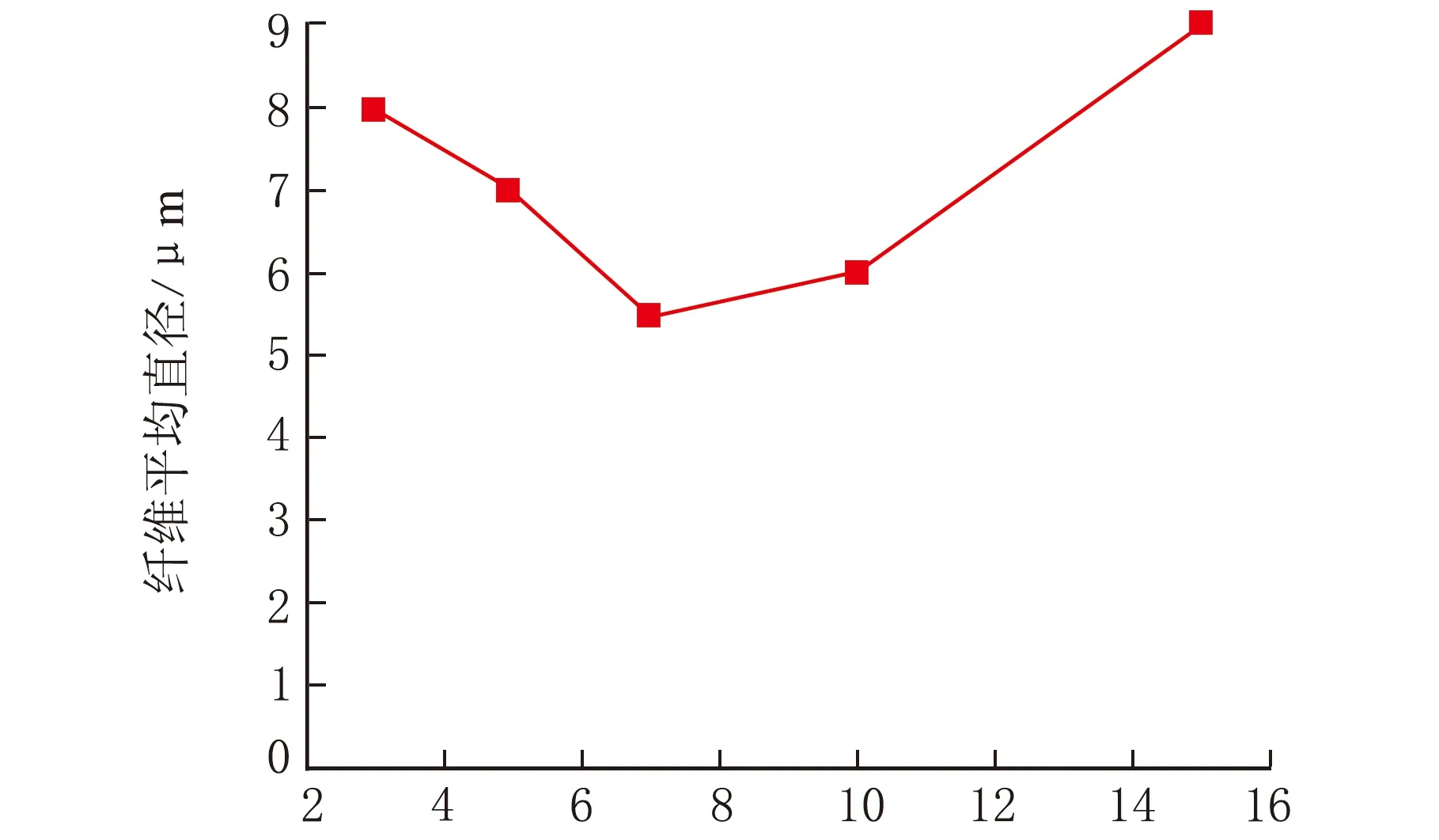

根据PP纤维的SEM图,利用AdobePhotoShop测量工具,制得接收距离与纤维平均直径的关系如图9所示。

接收距离/cm图9 固定电压时接收距离与纤维平均直径的关系图

从图9可以看出,通过改变接收装置与喷丝头的距离,在固定电压、温度、喷丝头直径的条件下,收集到了形状不同的PP微纳米纤维,纤维的平均直径都在11 μm以内。收集到的纤维的直径随着纺丝距离的不断增大其平均直径没有一直增大,而是先逐渐减小,而后又有增大的趋势。这种现象不是偶然,经过反复实验,都得到了这样的实验规律。纤维直径的这个变化规律考虑是由于当接收距离较小时,电场强度会增加,泰勒锥顶的熔体受拉力增大,喷射流迅速被拉伸到达接收装置,此过程由于接收距离太短,纤维拉伸的时间过短,以至收集到的纤维直径较粗;随着接收距离的增加,虽然电场强度有所下降,但是拉伸时间加长,喷射流有足够的时间拉伸,然后到达接收装置,得到的纤维比较细且均匀;当再增大接收距离,电场强度继续减小,此时电场强度就成了影响纤维直径的主要因素,由于电场强度消弱得太多,电场力太小,以至在接收装置上收集到的PP纤维变粗。随着接收距离的增大,所得PP微纳米纤维的直径先由大变小,而后又逐渐增大。此实验还需要说明一点,接收装置与喷丝头的距离不能过小,由于电压太高,过小的纺丝距离会发生静电危险,空气可能会被击穿,有闪亮的电弧出现,所以要控制最小的接收距离。在此实验条件下,聚合物PP的最佳纺丝距离为7 cm。

3 结 论

(1) 随着纺丝温度的升高,纤维的平均直径逐渐减小,但是温度不能过高,过高的温度会使熔体发生分解,反而增大所得纤维的直径,最佳的纺丝温度为240 ℃。

(2) 在固定电压的情况下,纤维平均直径随着接收距离的增加先减小后增大,在本实验中,PP的熔体静电纺丝过程最佳的接收距离为7 cm。

(3) 在固定接收距离的情况下,随着电压的增加,电场中的喷射流熔体受到的电场力逐渐增大,纤维被拉伸得更细,纤维的直径逐渐减小,但是为防止静电放电现象所加电压不宜太大。

参 考 文 献:

[1] 侍井林,戴素华.基于静电纺丝技术制备Cu2+掺杂TiO2纳米纤维的研究[J].弹性体,2006,16(4):38-41.

[2] 胡建聪.高压静电纺丝法制备聚酰亚胺超细纤维无纺布膜[J].弹性体,2009,19(1):35-37.

[3] 戴素华,侍井林,冯戈,等.电纺制备苯乙烯甲基丙烯酸共聚物单轴定向纳米纤维[J].弹性体,2008,18(1):35-37.

[4] 覃小红,王新威,胡祖明,等.静电纺丝聚丙烯睛纳米纤维工艺参数与纤维直径关系的研究[J].东华大学学报,2005,31(6):16-21.

[5] 刘芸,戴礼兴.静电纺丝纤维形态及其主要影响因素[J].合成技术及应用,2005,20(1):25-29.

[6] 邓荣坚.熔体静电纺丝法制备微纳米纤维的实验研究[D].北京:北京化工大学,2009:28-30.