煤制SNG中CO变换过程的研究进展

徐 静

(西安工程大学 电子信息学院, 陕西 西安 710048)

在煤制SNG工艺流程中CO变换过程(即水煤气变换过程)指的是以煤或焦炭等固体原料气化制取的原料气中含有大量的 CO,在一定温度和催化剂作用下,利用水蒸气将CO转换成H2和CO2,这样既可以有效地降低CO的浓度,同时也可提高H2的含量, 调节合成气制造加工过程中的CO与H2比,使 CO变换成更易于除去的 CO2,既是后续合成天然气原料气的净化过程,又是原料制氢过程的继续,所以CO变换过程是合成天然气等生产过程中不可或缺的一个重要环节[1]。

近年来,变换过程主要向着节能和高效的方向发展。低投资、低能耗、节省动力、降低蒸汽消耗、“余热”能合理利用等,这些都是需要努力的目标,并且还要求在蒸汽消耗不增大时,能够提高变换率,降低运行费用[2]。采用高效的催化剂、对CO变换炉建立合理的数学模型、通过Aspen Plus流程模拟软件对CO变换流程建立合理的变换工段流程等,这些都可以优化操作条件,使反应中的CO转化率尽可能的达到最大,产量达到最优,节能降耗,对实际生产起到指导参考作用。

1 CO变换反应催化剂的研究进展

CO变换反应是放热反应,根据平衡移动原理,温度越低,越有利于反应向生成H2的方向移动,提高CO的转化率,但是温度很低就会造成反应速率减慢,不利于生产效率的提高,不利于大规模工业化投产。因此,目前在工业上CO变换过程施行先高温变换再低温变换,从而保证了很高的转化率和较快的反应速率,所以就必须考虑高温和低温两种情况下的催化剂。

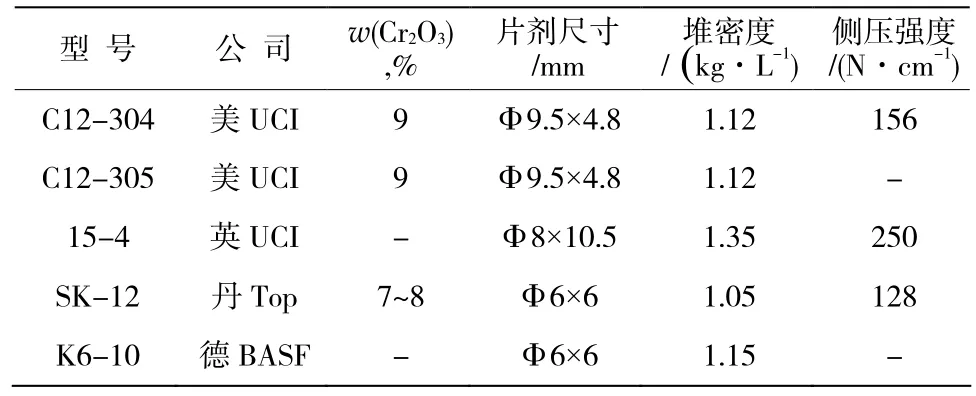

CO进行高温变换所采用的催化剂主要是铁铬系催化剂,以Fe2O3、Cr2O3为主要组分,其中Cr2O3的含量不能超过14%,它的适用温度范围为350~500 ℃。由于这种催化剂适用温度广、热稳定性好、寿命比较长、抗毒能力好、价格低廉容易得到等好处,目前在国内外被广泛使用。国内外常用的几种高温变换催化剂及其性能如表1和表2所示。

表1 国外常用高温变换催化剂性能[3]Table 1 The performance of high temperature shift catalysts at abroad[3]

表2 国内常用高温变换催化剂性能[4]Table 2 The performance of high temperature shift catalysts in China[4]

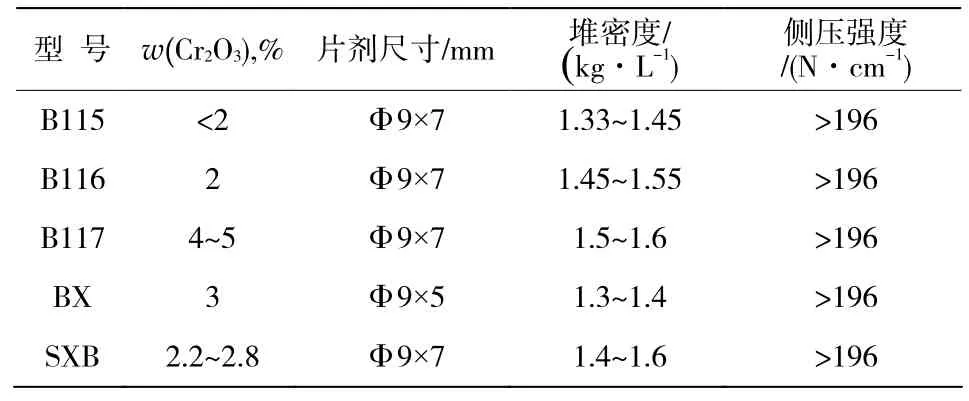

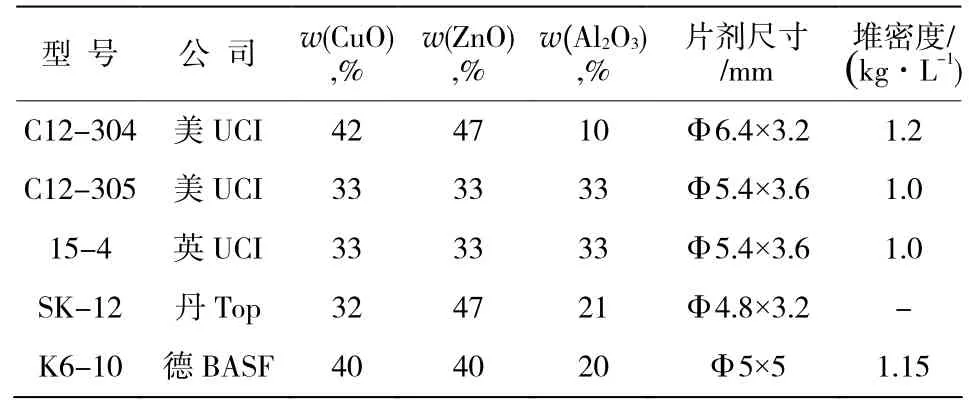

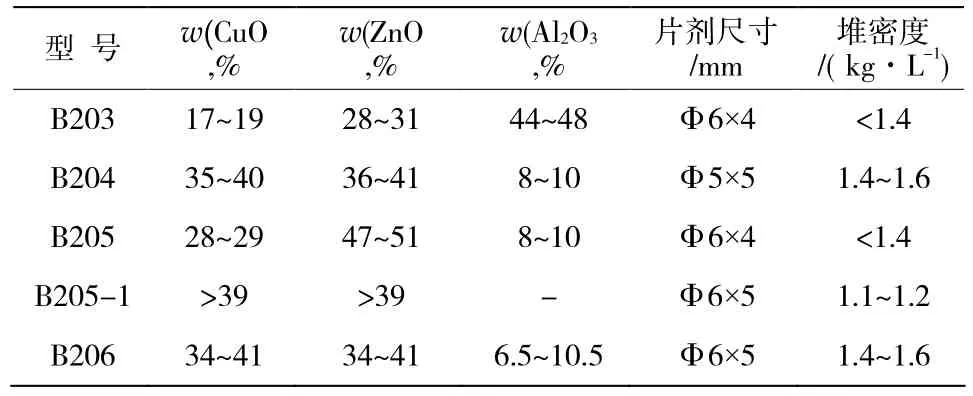

CO进行低温变换所采用的催化剂为铜锌系催化剂,反应温度范围为 190~250 ℃,一般低变催化剂的组成范围为:CuO 15.3~31.2%(高铜催化剂可达 42%);ZnO 32~62.2%;Al2O30%~40.5%。Cu是活性组分,Al2O3提高了低温催化剂的机械强度和热稳定性, ZnO增强了催化剂抵抗S、Cl和Si等有毒物质的能力,同时两者还起到了“间隔体”的作用,即将铜晶粒有效的分隔开,增大了比表面积,以防温度过高时晶粒烧结。国外和国内常用的几种低温变换催化剂及其性能如表3和表4所示。

表3 国外常见低温变换催化剂的性能[3]Table 3 The performance of low temperature shift catalysts at abroad[3]

表4 国内常见低温变换催化剂的性能[4]Table 4 The performance of low temperature shift catalysts in China[4]

当今社会,资源匮乏,能源危机越来越严重。为了节能降耗,研究人员开发出了新的钴钼系耐硫变换催化剂,同铁铬、铜锌系变换催化剂比较,钴钼系耐硫变换催化剂适用范围宽泛、活性稳定、耐毒耐硫性好等[5]。但也有其缺点,即必须维持 H2S的量在一定范围内,这样才能保证催化剂的硫化状态。国外常见钴钼系耐硫变换催化剂见表5所示。

国内也在积极研制新型耐硫变换催化剂,宽温、宽硫、高强度以及低生产成本是新型耐硫变换催化剂的发展目标。如齐鲁院研制的QCS-01催化剂,新型助剂的加入有助于提高抗硫能力,已经取代了K8-11,并在国内多个大型低硫工厂中普遍使用,为我国我国大化肥装置在低硫工艺条件下无合适催化剂的情况下,填补了空白;最近,杭州大学开发出了增添不同助剂的 ZB系列耐硫变换催化剂,在经过试验之后,其耐毒性及抗氧能力得到了很好的性能效果[7]。

表5 国外常见钴钼系耐硫变换催化剂[6]Table 5 The performance of Co-Mo sulphur resistance shift catalysts at abroad [6]

2 数值模拟CO变换炉的研究进展

数学模拟是解决化工系统和实际生产中复杂问题的一种很好的手段和重要的工具。通过数学模拟可以缩短从理论到实际的周期,优化操作条件,为反应器开发设计提供数据依据,预测反应物料的用量,节能降耗,指导实际生产。

在煤制SNG的生产过程中,若用手工方式对变换工段的多个方案进行评比,工作量大,且计算繁琐。变换炉是变换工段发生变换反应的地方,是变换流程中最重要的反应装置,对CO变换炉建立数学模型,采用计算机编程的方法进行求解,大大简化了工作量,使计算结果更加精确,可以为工艺设计提供依据,探讨优化合理的工艺操作条件,对CO变换炉的设计,对煤制 SNG厂进行技术改进和节能,具有一定的参考指导意义。

数学模拟经过几十年的发展,已经被广泛应用于化工的各个领域。国内外对CO变换过程也做了大量的研究模拟工作,例如:徐懋生[8]等提出了加压中温变换炉内工业颗粒催化剂内传质过程的数学模型,并对操作工况数据进行模拟计算,得出合理的计算结果,该模型缩短了理论研究到工业反应器设计、放大的周期,具有现实意义;谈冲[9]建立了有关 CO变换反应热力学和动力学方面的数学模型,通过数值模拟之后,对模型进行设计优化;袁红,杜春[10]对合成氨 CO变换炉建立数学模型,以CO中温变换炉催化剂装填量最少为优化目标,进行数值模拟,得到催化剂装填量和中温变换炉物料沿径向流动压力降;卢中民[11]为了得到 CO变换中冷凝水的最佳喷入量,提出了喷水量与变换率的关系方程,通过软件进行数值计算和优化,对实际生产起指导和参考作用。Diogo Mendes[12]等研究在膜反应器中发生 CO变换反应,用膜来提纯氢气,在200~300 ℃的条件下,进行物理实验操作,并建立数学模型,将数学模型求解的结果与实验结果相比较,成功的验证了数学模型的正确性,为实际生产提供参考依据;J. L. Ayastuy[13]等针对低温变换炉在Cu基催化剂不可逆吸附氯气后活性下降的现象建立数学模型,通过数学模拟对变换炉入口温度进行优化。

3 Aspen Plus软件模拟CO变换流程的研究进展

自上世纪70、80年代以来,化工流程模拟系统开始进入大规模地推广普及阶段。首先,由于化工模拟在理论和技术上的快速进步,拓宽了软件的使用范围;其次,借助于计算机辅助工具的快速发展(即研究手段的进步),便于工程师更好地运用化工软件对各种技术方案进行评比分析。运用流程模拟软件对流程进行模拟:当系统处于开发的初级阶段时,可以对过程工艺流程作经济评价和可行性分析,确定最佳方案;当提出建设一个新厂时,通过模拟软件的设计优化功能以及结合中试的实验数据,提高建设速度;当利用流程模拟软件对一个已建成的老厂进行模拟时,可利用软件的优化分析功能设计出最佳操作条件,改善生产效率[14]。总之,流程模拟软件作为化工过程合成、分析和优化必不可少的工具,已为设计人员提供了大量对过程的深入了解和工程判断的能力,这些能力在以前都是通过需要经历很多年的设计实践和总结获得的。Aspen Plus、Hysys和 ProⅡ是当今较为普遍使用的化工流程模拟软件[15]。

近年来,由于Aspen Plus强大的功能以及庞大的规模,它已在全球范围内广泛运用。国内外应用Aspen Plus流程模拟软件对CO变换过程进行仿真模拟也做了大量的研究工作,例如:赵晓[16]运用Aspen Plus软件建立了整个煤基多联产工艺的仿真模型,包括对CO变换过程的仿真模拟,对该模型进行核算,得出的结果很好地预测了整个流程的生产性能,并通过软件的灵敏度分析,对整个流程进行了合理地优化;黄万福[17]采用 HTFS+软件对 CO变换过程进行热计算,并用Aspen Plus软件对不同工况进行模拟分析,对实际操作进行分析指导;郑煜鑫[18]等运用 Aspen Plus工业系统流程软件对某HT-L粉煤气化合成甲醇工艺中 CO变换反应进行仿真研究,选取RK-SOAVE和ELECNTL的物性方法分别计算变换反应后CO的含量,并与实际结果比较,验证了CO变换反应模型的合理性;王龙江[19]通过Aspen Plus软件对煤化工中的CO变换工段进行仿真模拟,分析了耐硫变换催化剂的性能,与实际结果进行比较分析,对实际情况起到参考作用。李勇,王红[20]运用Aspen Plus软件对乙二醇合成装置的两种CO变换工序进行模拟,确定了最合适的工艺流程。Juan M. Salazar[21]等采用Aspen Plus软件对IGCC中一氧化碳变换系统的热交换网络进行模拟分析,设计了一个合理的CO变换反应系统,该系统降低了IGCC系统中的能耗;G. Kolb[22]等研究了在重整油中 CO变换时一氧化碳的变化情况,用Aspen Plus对其进行稳态模拟和动态模拟,设置了控制策略,最后设计和优化变换炉反应器。

4 结束语

CO变换催化剂经历了从Fe-Ge系高温催化剂→Cu-Zn系低温催化剂→Co-Mo系耐硫变换催化剂。三种催化剂各自都有其优势和缺陷,因此需要保留它们的优势,不断地改进其缺陷,改善催化剂的性能。新型耐硫变换催化剂,向宽温、宽硫、高强度、高抗水合性、高抗氧化性以及低生产成本方向推进。研制出符合高效节能变换工艺的高活性和高稳定性的变换催化剂、建立合理、越来越接近实际情况的CO变换炉数学模型和CO变换流程仿真模型已经成为人们研究CO变换过程的主要目标。

[1]Chen WH, Hsieh TC, Jiang TL. An experimental study on carbon monoxide conversion and hydrogen generation from water gas shift reaction[J]. Energy Conversion and Management, 2008, 49(3): 2801 -2808.

[2]金锡祥,刘金成.CO变换技术与发展[J].小氮肥,1998,8:1-9.

[3]Li W, Zhu JH, Mou ZJ. Effect of addition sequence during neutralization and precipitation on iron-based catalysts for high temperature shift reaction[J]. Petroleum Science,2007,4(1):75-80.

[4]Denkwitz Y, Karpenko A, Plzak V, et al. Influence of CO2and H2on the low-temperature water-gas shift reaction on Au/CeO2catalysts in idealized and realistic reformate[J]. Journal of Catalysis, 2007, 246(1):74-90.

[5]梅安华.小合成氨厂工艺技术与设计手册[M].北京:化学工业出版社,1996:391-412.

[6]龚世斌,魏士新.一氧化碳耐硫变换催化剂技术进展[J].2002,23(6):33-36.

[7]袁渭康,朱开宏.化学反应工程分析[M].上海:华东理工大学出版社,1995:329.

[8]徐懋生,宋子彬,朱炳辰.加压中温变换炉设计方法研究与开发[J].1986,1(2):61-72.

[9]谈冲.一氧化碳变换的数学模拟[J].1999,37(3):11-15.

[10]袁红,杜春.合成氨一氧化碳变换炉的优化计算[J].化工装备技术,2007,28(3):47-49.

[11]卢中民.基于 MATLAB 的一氧化碳变换优化[J].2010,37(3):96-97.

[12]Mendes D,Sa S,Tosti S,et al. Experimental and modeling studies on the low-temperature water-gas shift reaction in a dense Pd-Ag packed-bed membrane reactor[J]. Chemical Engineering Science66,2011,29(12): 2356-2367.

[13]Ayastuy JL, Gutièrrez- Ortiz MA, González- Marcos JA, et al. O ptimtzation of Inlet Temperature for Deactivating LTWGS Reactor Performance[J]. American Institute of Chemical Engineers AIChE J, 2005, 51(7): 2016-2023.

[14]顾卫忠.低温甲醇洗吸收流程的仿真研究[D].杭州:浙江大学,2006.

[15]赵琛琛.工业系统流程模拟利器——ASPEN PLUS[J].电站系统工程,2003,19(2):56-58.

[16]赵晓.基于 ASPEN PLUS仿真模拟煤基醇-醚-电多联产系统[D].西安:西安科技大学,2009.

[17]黄万福.CO变换煤气预热器设计探讨[J].化工设计,2010,20(1):33-38.

[18]郑煜鑫,吴学红,张文慧,等.HT-L粉煤气化合成甲醇中 CO变换的数值研究[J].煤炭转化,2010,33(4):70-74.

[19]王龙江.预硫化型耐硫变换催化剂的研究[D].济南:山东理工大学,2010.

[20]李勇,王红.煤制乙二醇装置中CO耐硫变换工艺[J].化学反应工程与工艺,2010,26(6):481-486.

[21]Salazar JM, Diwekar UM, Zitney SE. Rigorous-simulation pinchtechnology refined approach for process synthesis of the water-gas shift reaction system in an IGCC process with carbon capture[J].Computers and Chemical Engineering, 2011, 35(8): 1863-1875.

[22]Kolb G, Men Y, Schelhaas KP, et al. Development Work on a Microstructured 50 kW Ethanol Fuel Processor for a Small-Scale Stationary Hydrogen Supply System[J]. Industrial & Engineering Chemistry Research, 2011, 50(7): 2554-2561.