高压换热器爆管的原因分析

谷 虹,柴庆友,马 卓

(中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006)

我公司在2007年为某加氢项目设计一台“低分油-补充精制反应产物换热器”位号E-1103,该换热器为高低压螺纹锁紧环U形管式换热器,设备直径为φ800,管束公称长度为5 000 mm,换热管规格为φ19×2。管程设计压力为17.59 MPa,设计温度为392 ℃,壳程设计压力为0.98 MPa,设计温度为330 ℃。管程介质为反应产物、氢气、硫化氢,壳程介质为低分油、氢气、硫化氢。根据纳尔逊曲线[1]管箱及管板选用 2.25Cr-1Mo锻件堆焊E309L+E347,换热管采用0Cr18Ni10Ti。

该台换热器在加氢装置正常停产期间热氢气即将结束时,突然发生壳程压力急剧升高现象。对设备进行拆卸检查,发现是由于换热管爆裂所致,有的换热管直管段与弯管段的过渡区除了有肉眼可见的裂纹外,还有许多“芝麻口”裂纹,少部分直管段上有裂纹,同时管子的外表面还有已经腐蚀的小麻坑。将爆管和有裂纹的弯管取样委托第三方对样品进行化学成分、力学性能、腐蚀产物和金相鉴定,分析裂纹的形成原因。1#管为爆管,2#和3#为弯管部位有裂纹的管。

1 宏观检查

1.1 1#样品

1#样品表面覆盖红棕色的腐蚀产物,裂纹沿纵向开裂,壁厚未见减薄,爆管段最大开口度为38mm,在纵向裂纹上有明显的磨削痕迹,并且管子爆管开裂的位置是在磨削痕迹带上,裂纹两侧有多条横向的小裂纹。裂开的断口锈蚀比较严重,断口上未见明显变形,属于脆性断裂。

1.2 2#和3#样品

2#和3#样品均取弯管段变形的过渡部位,裂纹均产生在外弧侧,表面有多条“芝麻口”裂纹,3#样品表面有锈蚀和麻坑。

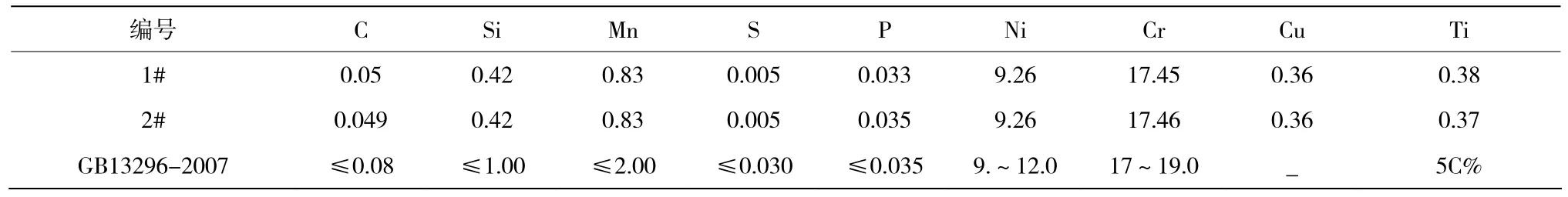

2 化学成分分析

分别取 1#和 2#样品作化学成分分析,分析结果见表1。

3 力学性能测试结果

在直管段部位制备力学性能试样,测得的结果见表2。

表1 1#和2#样品化学成分[2,3]Table 1 The chemical composition of sample 1#,2# %

表2 换热管力学性能[2]Table 2 Mechanical properties of tube

4 断口形貌及腐蚀产物成分分析

将1#样品和2#样品的断口用扫描电镜分析,结果如下。

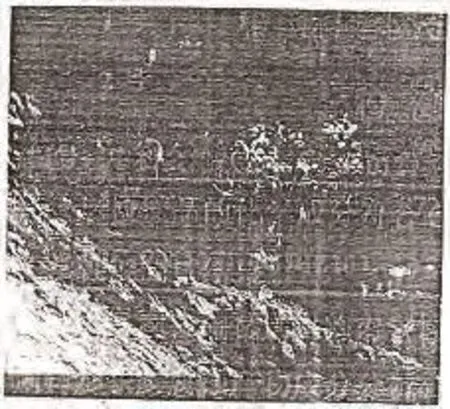

4.1 1#样品(见图1)[4]

断口表面覆盖较厚腐蚀产物,无法观察到仔细的断裂形貌,经能谱分析,腐蚀产物中含有O、Na、Mg、Al、Si、P、S、Cl、Ca、Cr、Mn、Fe、Ni、Cl等化学元素,经半定量分析结果可以看到Na、Mg、Al、Ca来自自来水的可能性较大,可能是设备拆卸后遇到水的原因,S、Cl可能来自壳程介质中分解出的腐蚀性物质,其它Ti、Cr、Mn、Fe、Ni则是管子的基本材料组成。

图1 1#样品断口形貌Fig.1 Rupture shape of sample 1#

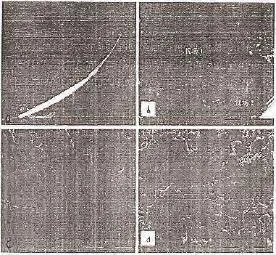

4.2 2#样品(见图2)[4]

(a)图是断口的低倍形貌,从图上可以看到断口没有明显变形,说明是脆性断裂。

(b)图是断口扩展区的形貌,断口上覆盖较多的腐蚀产物。

(c)图是断口区域上腐蚀产物较少的区域,断口是解理断口,说明管束的断裂是脆性断裂。

(d)图是压开的断口形貌,断口全部是韧窝形貌,说明材料本身的韧性较好。

图2 2#样品断口形貌Fig.2 Rupture shape of sample 2#

5 金相检验

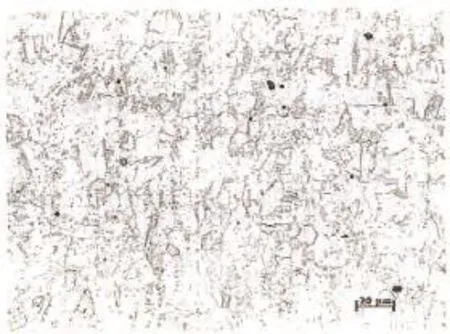

图3 1#样品显微组织和裂纹形貌Fig.3 Microscopic structure and crack shape of sample 1#

图4 1#样品基体显微组织形貌Fig.4 The microstructure morphology of sample 1#

1#样品取自表面有磨痕的区域,磨取横截面的金相,腐蚀前观察,表面有腐蚀坑和集中分布的裂纹,裂纹呈树枝状分布。腐蚀后显微组织和裂纹的形貌见图 3。从图上可以看到磨损区的表层有一层形变马氏体,这个区域的长度恰好在磨损的宽度范围内,形变马氏体层较深,裂纹均从形变马氏体层产生,由形变层向基体内部扩展,裂纹呈分叉式、穿晶扩展,这种裂纹形态符合应力腐蚀裂纹特征。1#基体的显微组织为奥氏体组织,表层为形变诱发马氏体,基体有析出的碳化物(见图4)。

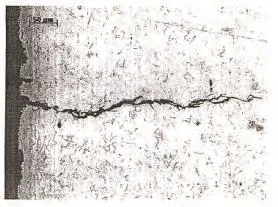

2#样品的表面均在直段和弧形的过渡段,表面有多条裂纹,并且裂纹呈分叉分布,侵蚀后裂纹均为沿穿晶裂纹(见图5),从裂纹形态扩展可以判断裂纹属于应力腐蚀裂纹。

图5 2#样品显微组织和裂纹形貌Fig.5 The microstructure morphology and crack shape of sample 2#

6 结论及原因分析

1#和 2#样品的化学成分和力学性能符合《锅炉、热交换器用不锈钢无缝钢管》GB13296-2007的规定。1#和2#样品的裂纹均属于应力腐蚀裂纹,但这两种裂纹形成的原因有差异。1#样品的裂纹是从磨损区部位产生,沿磨损条带产生无数条裂纹。磨损表层为形变诱发马氏体组织,这种组织对介质敏感,易产生腐蚀。而断口上腐蚀产物主要是硫和氢引起应力腐蚀开裂,这些物质主要来源于壳程的物料分解产物。因此,当这个区域的裂纹扩展到一定深度后,承受不了内压,沿磨损条带产生爆裂,形成纵向爆裂裂纹。2#样品的裂纹是沿环向由表面向内部扩展,裂纹的部位主要是在直管段和弧形段的过渡段。这可能与管子变形后,变形部位的应力没有充分消除有关。产生应力腐蚀要具备两个基本条件:1)引起应力腐蚀的拉应力2)特定的腐蚀环境。因此,2#样品的裂纹形成与弯管成型后应力没有充分消除有关。

7 建 议

(1)原料油品的化学成分要准确,定期对原料油样品进行化学分析,以便在原料油性质与设计出入较大时及早制定应对措施。

(2)对此类工艺设计在设备材质选择时,应尽量提高等级,如换热管采用 316L或更高级的Incoloy625材料,以提升抗腐蚀能力[5]。

(3)设备制造过程中,需严格执行制造工艺,严格控制固溶热处理的温度,完善和认真执行热处理工艺,必要时关键工艺要高于相关技术规范的要求。注意保护设备在制造过程中避免碰伤、划伤。

(4)设备使用厂家应适当加大监理投入,进一步加强设备现场监造力度。

[1]SH/T3075-2009,石油化工钢制压力容器材料选用规范[S].

[2]GB13296-2007,锅炉、热交换器用不锈钢无缝钢管[S].

[3]GB151-1999,管壳式换热器[S].

[4]陈国理,吴泽炜.压力容器及化工设备[M].广州:华南理工大学出版社,1990.

[5]丁伯民,黄正林.高压容器[M].北京:化学工业出版社,2003.