基于ANSYS换热器非标管板应力评定

王成刚,肖 健,高 兴,刘 慧

(武汉工程大学, 湖北 武汉 430074)

管壳式换热器在化工、石油、电力、冶金、轻工、原子能、航空供热等多个领域有广泛的应用。尤其是在化工与石油方面,占据极其重要的位置。随着生产规模化以及技术现代化,换热器的设计必须满足各种复杂又严峻的环境。近年来,对于各种工艺现场的要求要求,在工程中出现了许多非标管板的管壳式换热器。对于这种非标设计,常规的设计已经不能满足现实工况的需要,故需寻求新的解决方法对非标管板进行分析设计。

近年来,有限元技术的发展非常迅速,特别是一些商用软件水平的不断提高,使得工程设计更加科学合理成为可能。因此本文使用ANSYS有限元分析软件,对非标管板的三维有限元模型,分别在两种工况下进行应力评定与强度校核[1]。

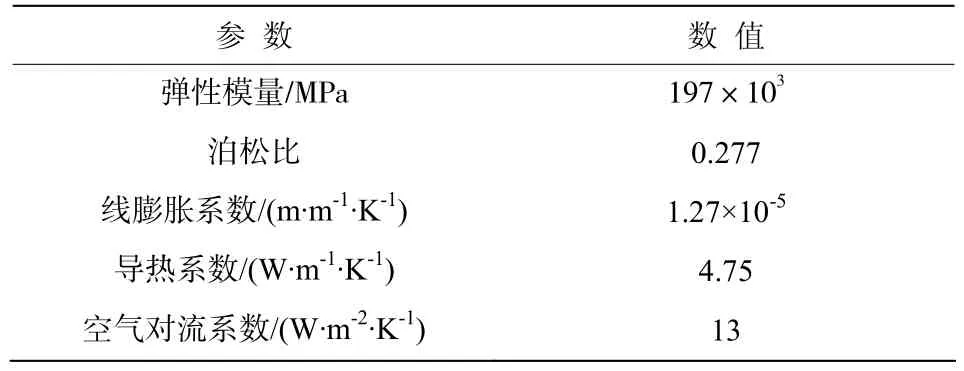

表1 材料主要物理特性参数Table 1 Main physical property parameters of material

1 管板数值模拟

本文所研究管板的材料为 SA-516M485。材料主要物理特性参数如表1所示。

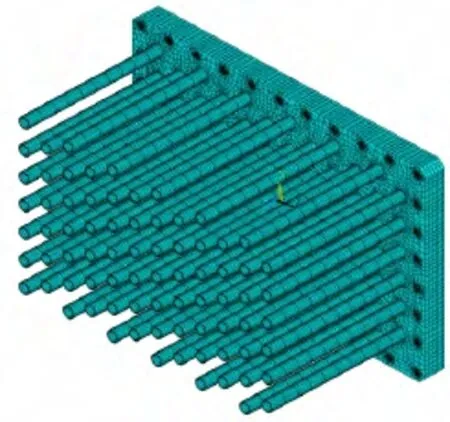

1.1 建立管板有限元模型

为了对管板模型分析更为精确,故采用管板、换热管直接离散的方法进行分析。同时可以对对管束的换热管(导热管)的应力强度进行分析,这样进行分析时,也同时体现换热管管束对管板的支撑作用和管孔对管板的削弱作用。考虑到结构的的不对称性,管板在ANSYS建立模型,选择全模型进行分析。采用SOLID95单元进行分析计算。

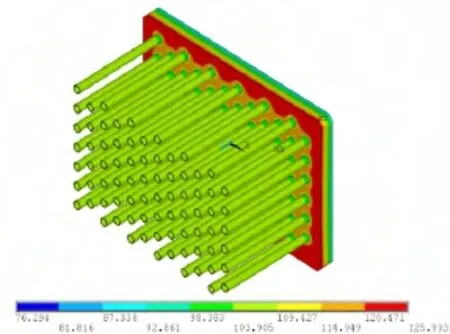

在建立管板的有限元实体模型时,采用由下至上的建模方法。划分单元后的实体模型经单元检查,无畸形单元,如图1。

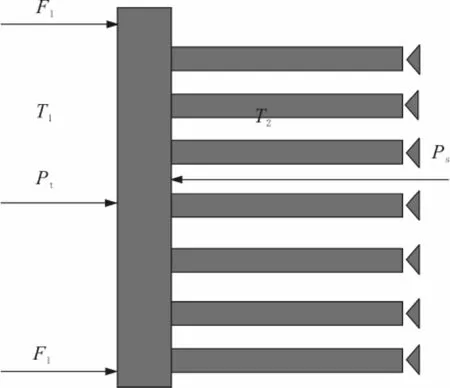

1.2 管板载荷及边界条件

在对换热器进行设计时,需要考虑载荷对对换热器设计的影响,这些载荷有:壳程压力 Ps、F1管程压力Pt, 温度载荷T1,T2、重力W。相对于压力载荷、温度载荷来说,重力对换热器应力影响较小,故可忽略重力的影响进行[2],载荷如图2所示。

图1 管板有限元网格模型Fig.1 Finite element grid model of tube plates

1.2 管板载荷及边界条件

在对换热器进行设计时,需要考虑载荷对对换热器设计的影响,这些载荷有:壳程压力Ps、F1管程压力Pt, 温度载荷T1,T2、重力W。相对于压力载荷、温度载荷来说,重力对换热器应力影响较小,故可忽略重力的影响进行[2],载荷如图2所示。

图2 管板载荷示意图Fig.2 The load sketch of tube plates

图2中,F1为螺栓预紧力,P1为管程压力;P2为壳程压力;T1为管程温度;,T2为壳程气体温度。图中螺栓预紧力F1,法兰由于螺栓的预紧力而受到的垫片压力Pc=12.34 MPa,管程流体压力Pt=1.034 MPa,管程流体温度 tt=66 ℃,壳程流体压力Ps=1.034 MPa,壳程流体温度ts=177 ℃。与空气接触的边界取传热系数为 13 W/(m2·K),设外界温度20 ℃,其余部分均为绝热。

1.3 管板温度场的有限元分析

热分析模型采用为稳态的对流传热和热传导两种方式进行分析。首先需要对壳体后法兰进行稳态热分析。稳态热分析用于确定在稳定条件下的温度分布及其他热特性。通过有限元计算确定由稳定的热载荷引起的温度、热梯度、热流密度等参数[3]。按图2的温度载荷形式施加。

通过求解可以得到管板的温度分布云图,如图3。

图3 管板温度分布云图Fig.3 Temperature distribution of tube plates

从图3可以看出,管板上的温度分布特征是:管板的最高温度为125.993 MPa,在焊缝和壳体连接处有较大的温度变化梯度,应是结构的不连续引起的,易知此处易产生热应力集中。

1.4 管板应力强度分析

正常操作工作状况分析时有热应力作用,所以需采用的热一结构有限元模型为管板的结构有限元模型。因壳体法兰的温度场分布已知,故采用间接法分析求解壳体法兰耦合应力。而在非正常操作工作状况时,设备刚开始运作,还没有温度场,故在非正常操作情况的时候,只需对非标法兰进行结构分析。

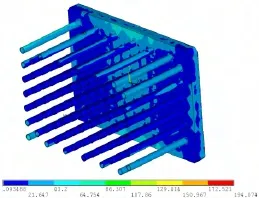

1.4.1 正常操作工况分析在正常操作工作状况(工况 I)下时,壳侧表面受到壳程设计压力、温度载荷的作用,而管侧表面受到管程设计压力、温度作用。因壳体法兰的温度场分布已知,故采用间接法分析求解壳体法兰耦合应力。首先采用SOLID90单元热分析温度场,温度场的结果如图3。然后转换为SOLID95实体单元,将图3中各点的温度作为热应力分析的体载荷,再加上边界条件以及压力载荷,最终得出壳体法兰在温度载荷和压力载荷共同作用下的应力强度分布云图。将热分析的结果作为温度载荷施加,进行热应力与结构应力耦合分析通过求解可以得到工况管板应力强度等值云图,如图4。

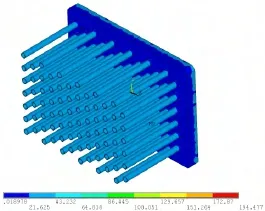

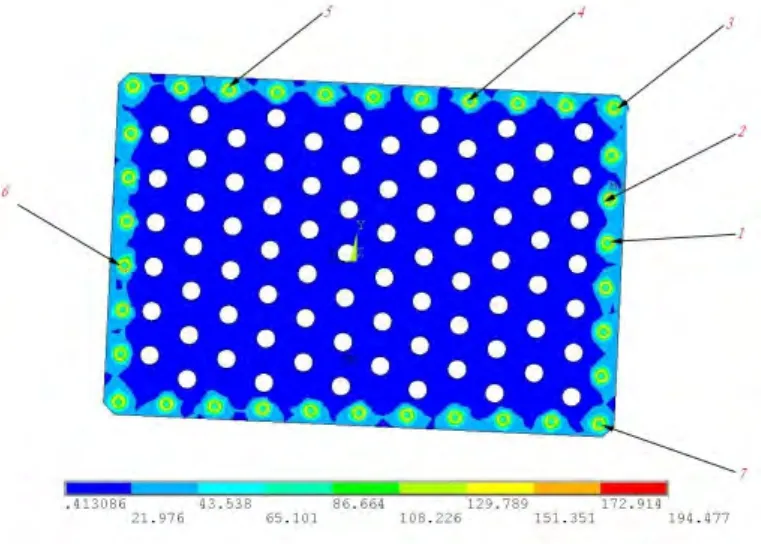

1.4.2 管程、壳程同时开瞬间工况分析与正常操作工况不同,因刚开开始工作的瞬间,温度场尚未建立,故无热应力作用,此即为工况Ⅱ。故只需进行结构应力分析。通过求解可以得到管板的应力强度等值云图如图5。

图4 管板应力强度等值云图Fig.4 Stress intensity equivalence map of tube plates

图5 管板应力强度等值云图Fig.5 Stress intensity equivalence map of tube plates

通过观察可以知道在工况Ⅱ下后管板的最大应力强度值为194.48 MPa。最大值的位置在管板右上侧位置附近。

2 管板应力强度分析及评定

2.1 应力强度评定方法

将计算出来的结果按二次曲线用最小二乘法拟合,得出应力分量分布曲线:

式中:t —理线上的坐标,t=Lx/L;

L —处理线全长;

Lx—处理线上任一点的坐标;

Ci—拟合曲线常数。

根据ASMEⅧ-2对应力的限制条件,对拟合出来的结果进行评估。

式中: SⅠ:一次总体薄膜应力强度;

SⅢ:一次薄膜应力加一次弯曲应力;

K:载荷因数,K=1;

Sm:材料的许用应力强度;

SⅣ:一次加二次应力强度。

根据以上准则将两种工况下得到的线性化结果进行校核。

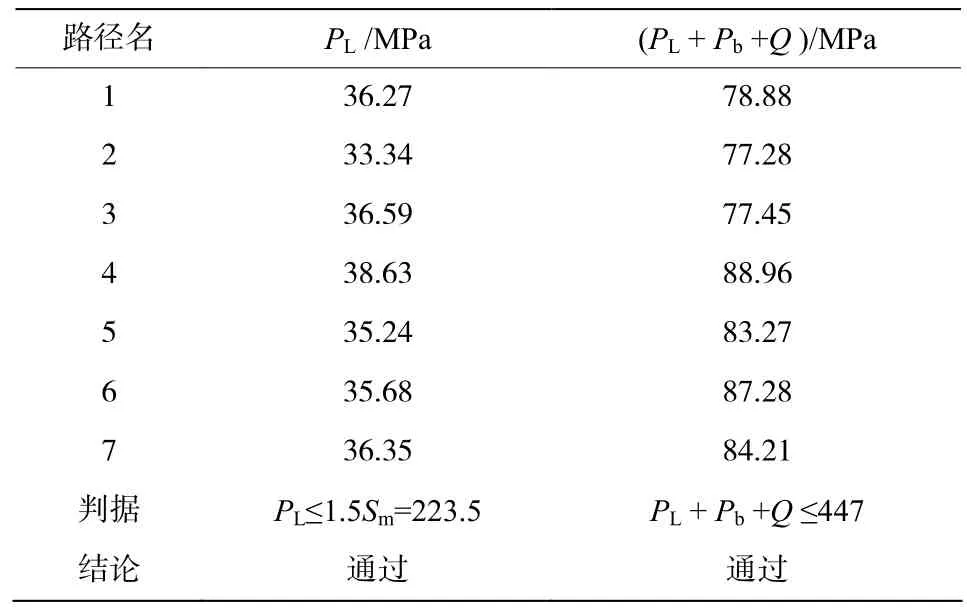

2.2 管板两种工况的应力评定

由机械和热载荷在结构不连续部位产生的截面以及有较高应力强度的那些截面都是典型的评定截面。在使用ANSYS进行分析时,确定典型的评定截面一般设置路径。查找应力强度集中区域以及结构不连续部位,选取贯穿壁厚的相对应的两个点设置路径,然后对路径进行再进行线性化处理。基于上述原则,根据应力强度计算结果,在7处应力集中区域处设置路径,路径方向设置为由内向外[4],管板7条评定路径如图6。

局部一次薄膜应力 PL来源于压力或其它机械载荷产生的薄膜应力,并与载荷传递到结构其他部分时一次应力或不连续效应产生的过量变形有关,是主要应力,仅由机械载荷引起的且发生在总体结构不连续部位,控制它的目的是防止容器产生过度的变形,从而减弱结构的强度[5]。

图6 管板评定路径示意图Fig.6 Assessment path schematic of tube plates

在正常工作状况下,通过对7条路径进行应力分析,得到的线性化结果如表2。

管板材料为SA-516M 485,在200°C时,查《ASME锅炉及压力容器规范国际性规范II材料》(2004版),管板的许用应力149 MPa[6],评定结果如下:

表2 工况I管板应力强度评定Table 2 Stress assessment of tube plates

在工况II下,通过对7条路径进行应力分析,得到以下线性化结果如表3。

表3 工况II管板应力强度评定Table 3 Stress assessment of tube plates

3 结 论

(1)通过对壳体法兰的应力分析,并按照JB4732对结构各危险截面进行了应力强度评定,6条路径校核结果均合格。

(2)在对传统的压力容器分析设计时,对一些关键部位的校核还存在一些困难,特别是本文中涉及到的非标准管板。采用ANSYS分析设计能很直观并且比较客观的反映出各个点的受力情况,并为非标的部件设计与校核提供了理论基础。

(3)鉴于换热器的结构特点,在运行过程中由温度产生的温差应力不容忽视,而这种温差应力将与管壳程流体压力造成的机械应力叠加导致不同形式的失效,应对换热器的各部分进行应力评定,确保可靠运行。

[1]JB4732 -1995钢制压力容器-分析设计标准[S].

[2]GB151-2012钢制管壳式换热器[S].

[3]杨宏悦,蔡纪宁,张秋翔,等.大型固定管板式换热器管板稳态温度场及热应力场分析[J].化工设备与管道,2006,43 (1):11-15.

[4]郑小涛,等.换热器异型管板应力分析及强度校核[J].化工机械2012,39(6):761-764.

[5]赵自奇.KLQ型换热器非标法兰封板强度的有限元分析[D].武汉:武汉理工大学硕士论文,2009.

[6]ASME锅炉及压力容器委员会压力容器分委员会.ASME锅炉及压力容器规范国际性规范II材料[S].北京:中国石化出版社,2007.