多羟基聚蓖麻油酸超分散剂的合成及表征

李海云,王永垒,2,方红霞,2,倪智飞,李阳

(1.黄山学院 化学化工学院,安徽黄山 245041;2.黄山学院 应用化学研究所,安徽 黄山 245041)

随着涂料工业的发展,涂料助剂的品种和功能也越来越精细。将超分散剂与涂料混合,对提高涂料的分散均匀性和涂膜性能都非常重要[1-3]。超分散剂同时具有锚固基团和聚合物的溶剂化链[4-10],锚固基团一般是—OH、—COOH、—SO3H、多元胺和多元醇极性基团,它们可以借助于氢键及范德华力的作用,牢固地吸附在固体颜料颗粒表面,以防止颜料颗粒的解吸而实现其在材料中的均匀分散。常见的溶剂化链有聚酯、聚醚、聚烯烃等,其链长可根据实际需要进行调整,从而保证超分散剂在固体颜料表面形成足够的吸附层,较好的实现对材料的着色。与其它聚酯超分散剂[11-12]相比,聚蓖麻油酸母链中由于不饱和双键的存在,其产品的油溶性更好,与高分子涂料的结合力也更强,因而受到关注。

本文以蓖麻油酸和季戊四醇为原料,合成了多羟基聚蓖麻油酸超分散剂,并借助红外表征,确认目标化合物的结构。

1 实验部分

1.1 试剂与仪器

蓖麻油酸、季戊四醇均为工业品;二甲苯、氯化亚锡、对甲苯磺酸、阳离子交换树脂-732、分子筛5A均为分析纯。

Nicolet380红外光谱仪。

1.2 合成方法

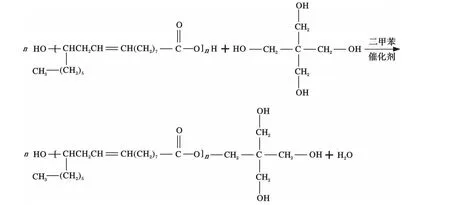

1.2.1 聚蓖麻油酸的合成 在装有分水器、搅拌器、温度计的反应器中,加入一定量的蓖麻油酸、二甲苯和催化剂,在150~200℃进行聚合反应,整个过程在氮气保护下进行。跟踪测定反应过程中产物酸值,待产物酸值降到合适值后,冷却反应器以停止反应。过滤,以除去催化剂,将溶剂二甲苯和水脱除后,即得到聚蓖麻油酸。

1.2.2 季戊四醇接枝 待聚蓖麻油酸的酸值下降到20~25 mgKOH/g时,冷却,加入一定量的季戊四醇,升温至140~180℃,继续分水反应。跟踪反应体系的酸值,待产物酸值<2 mgKOH/g时,停止反应,除去催化剂,并蒸出溶剂二甲苯和水,得到油状多羟基聚蓖麻油酸产品。

1.3 分析方法

酸值的测定按HG/T 2708—95,聚合度=m1/m2,式中,m1、m2分别为起始酸值和结束酸值。

2 结果与讨论

2.1 聚蓖麻油酸的制备

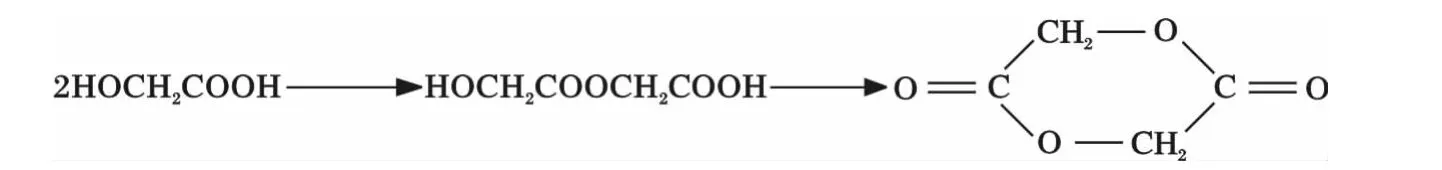

2.1.1 线形缩聚与成环反应 一般来讲,能够发生线形缩聚反应的双官能团的化合物也会发生自身环化反应。但对于双官能团的蓖麻油酸来说,其主要发生线形缩聚反应而非环化反应[13],这类反应的规律一般为:对于化合物 HO(CH2)nCOOH,n=1,其易于发生双分子缩聚反应,如:

n=2,它往往容易脱水而得到丙烯酸。n=3或4,它以生成五元环或六元环化合物为主。若n≥5,它易于发生线形缩聚反应得到线形聚酯。而对于蓖麻油酸来说,n=11,以线形聚酯的形成为主。

2.1.2 催化剂 在合成聚蓖麻油酸的实验中,催化剂的量0.5%,反应温度180℃,反应时间6 h,考察了多种常见的酸性催化剂对产品酸值的影响,结果见表1。

由表1可知,SnCl2·2H2O作为反应催化剂,其产品的酸值下降最快,在6 h内,可以将产品的酸值降到34 mgKOH/g,这表明在蓖麻油酸的聚合反应中,SnCl2·2H2O的催化活性最好。具有氧化性的浓硫酸和对甲苯磺酸作为催化剂时,容易导致聚蓖麻油酸产品的色泽较深;而分子筛5A和阳离子交换树脂-732的催化效率与SnCl2·2H2O相比稍差。综合考虑,SnCl2·2H2O被选为最佳的催化剂。

表1 不同催化剂的性能Table 1 Catalytic performance of different catalysts

2.1.3 催化剂的量 催化剂SnCl2·2H2O,反应温度180℃,催化剂用量对聚蓖麻油酸产品酸值的影响见表2。

表2 催化剂的量对聚蓖麻油酸产品酸值的影响Table 2 Effects of catalyst weight percentage on the acid value of the poly-ricinoleic acid

由表2可知,增加SnCl2·2H2O催化剂的量,聚蓖麻油酸的酸值呈现较快的下降趋势,这说明反应速率随着催化剂量的增加而增加。总体来说,在6 h内,使用催化剂量为0.5%和1%的酸值相对较低,而0.3%催化量的产物酸值稍高,说明0.3%的催化量不足,应该适当增加催化剂的量。在第10 h时,使用0.5%和1%的催化量,其产品的酸值相差极小,说明随着聚合反应的进行,增加催化剂量并不能明显加快反应的速率。考虑到合适的聚合速率和催化成本,适宜的催化剂量为0.5%。

2.1.4 二甲苯的量 在有机反应中,二甲苯最常用的带水剂,其量对目标产物的品质影响很大。若其量不足,不能将反应中生成的副产物水及时带出反应体系而减缓反应速率,而且,二甲苯的量不足,常常会使产品的色泽变深。然而,过多的二甲苯会由于剧烈回流而导致反应体系温度较低。因此,根据分水器和反应器的不同,反应中需要二甲苯的量也是不同的。实验结果表明,当分水器中装满二甲苯时,反应器中保持10~15 mL二甲苯,即可保证适宜的出水速率和反应温度。另外,在聚合反应过程中,需要补加二甲苯,来弥补部分二甲苯的挥发损失。在本实验选用的250 mL反应器中,10~15 mL的二甲苯是适宜的。

2.1.5 聚合温度和时间 在聚蓖麻油酸的聚合反应中,若想得到满意的聚合度(聚合度在 8左右[6-7]),聚合温度和时间是很关键的因素。在聚合反应过程中,及时带出反应体系中的水,可以推动反应的顺利进行。高温不仅能够给反应提供能量,也能够加快水的带出速率,有利于聚合反应的进行。分别考察了150,165,180℃和195℃作为聚合温度时对聚蓖麻油酸酸值的影响,结果见表3。催化剂SnCl2·2H2O,催化剂的量0.5%。

表3 聚合温度和时间对聚蓖麻油酸酸值的影响Table 3 Effects of polymerization temperature and time on the acid value of the poly-ricinoleic acid

由表3可知,在相同的时间内,反应速率随着聚合反应温度的升高而增加。180℃和195℃时,反应速率明显高于150℃和165℃。然而,在6 h后,180℃和195℃时的反应速率较为相近,这可从它们产品较小的酸值差别上反映出来。这可能是由于高温能够缩短聚合反应到达平衡的时间。但是,在温度差别不大的时候,高温也无法显著地改变反应的平衡,若想得到满意聚合度的产品,需要有足够的聚合反应时间。因此,我们选择180℃作为适宜的聚合温度。当反应时间达到14 h,产品的酸值可降到23 mgKOH/g,说明若使聚蓖麻油酸的聚合度在8左右,则需要聚合反应时间14 h。

2.2 季戊四醇接枝聚蓖麻油酸的工艺选择

为了增加聚蓖麻油酸与无机功能颗粒的结合能力,我们尝试使用季戊四醇对聚蓖麻油酸进行接枝,得到多羟基聚蓖麻油酸超分散剂,聚蓖麻油酸的聚合度为8左右(酸值22 mgKOH/g),结果见表4。

表4 反应温度和时间对多羟基聚蓖麻油酸酸值的影响Table 4 Effects of reaction temperature and time on the acid value of the polyhydroxy poly-ricinoleic acid

由表4可知,当反应时间相同的时候,反应温度高的反应,其产品酸值下降的速度较快。总体来说,160℃作为反应温度时,反应速率太慢,而不可用。而170℃和180℃作为反应温度时,当反应时间>6 h,其产品的酸值差别较小。因此,为了降低能耗,适宜的反应温度为170℃。然而,在反应8 h后,通过延长反应时间,无法有效推动反应的进行,以降低产品的酸值,因此,适宜的接枝季戊四醇的反应时间为8 h。

2.3 红外光谱表征

接枝季戊四醇后聚酯产品的红外光谱图,见图1。

图1 产品的特征红外光谱Fig.1 Typical IR spectrums of final product

由图 1 可知,1 732,1 178 cm-1和 1 112 cm-1是酯基的特征吸收峰;2 920~2 850 cm-1处出现了强的亚甲基峰,说明其亚甲基数量较多;在3 523 cm-1和1 058 cm-1出现的吸收峰是羟基的特征吸收峰,这表明季戊四醇已经被接枝到聚酯链上,最终得到一个多羟基聚蓖麻油酸超分散剂。

3 结论

在聚蓖麻油酸的合成及季戊四醇的接枝反应中,聚蓖麻油酸的聚合度可以达到8,优化的工艺如下:催化剂SnCl2·2H2O,催化剂的量0.5%,反应温度180℃,反应时间14 h。为了得到分散能力更强的超分散剂,采用季戊四醇进行接枝,其优化工艺为:反应温度170℃,反应时间8 h。通过对产品的红外光谱进行分析,确认最终的产品为多羟基聚蓖麻油酸超分散剂。

[1]陈腊琼.CH系列超分散剂在塑料中的应用[J].化工新型材料,2001,29(4):37-40.

[2]王浩东,陈久存,金华峰,等.水性支链型超分散剂的合成与表征[J].涂料工业,2009,39(8):20-23.

[3]胡应模,张鹏,蔡泱,等.聚丙烯酸-丙烯酸丁酯-甲基丙烯酸二甲胺乙酯共聚物水性颜料分散剂的合成及应用[J].涂料工业,2011,41(2):54-56.

[4]Simms J A.A new graft polymer pigment dispersant synthesis[J].Prog Org Coat,1999,35(1):205-214.

[5]Lux F.Poly(2-hydroxyethylmethacrylate-co-styrene-4-sulfonic acid,sodium salt):A versatile hyperdispersant system for controlling the size of conducting polymer particles[J].Synth Met,1999,102(1):1190-1193.

[6]Gibanel S,Forcada J,Heroguez V,et al.Novel geminitype reactive dispersants based on PS/PEO block copolymers:Synthesis and application[J].Macromolecules,2001,34(13):4451-4458.

[7]Viklund F,Hult K.Enzymatic synthesis of surfactants based on polyethylene glycol and stearic or 12-hydroxystearic acid[J].J Mol Catal B:Enzym,2004,27(2):51-53.

[8]Delozier D M,Watson K A,Smith J G,et al.Investigation of aromatic/aliphatic polyimides as dispersants for single wall carbon nanotubes[J].Macromolecules,2006,39(5):1731-1739.

[9]Mao Q,Sun G Q,Wang S L,et al.Application of hyperdispersant to the cathode diffusion layer for direct methanol fuel cell[J].J Power Sources,2008,175(2):826-832.

[10]Al-lami H S,Billingham N C,Calvert P D.Controlled structure methacrylic copolymers as dispersants for ceramics processing[J].Chem Mater,1992,4(6):1200-1207.

[11]孙淑珍,孙波,刘建英,等.N-(聚羟基月桂酸酯)酰基脂肪胺超分散剂的合成与性能研究[J].印染助剂,2005,22(10):18-20.

[12]严海彪,潘国元,陈咏梅.烷基化聚酯型超分散剂的合成及表征[J].高分子材料科学与工程,2006,22(1):76-79.

[13]潘祖仁.高分子化学[M].北京:化学工业出版社,2003:38-40.