圆螺纹油管上扣扭矩计算方法

宋利滨,马 源,吴泽敏

(大连理工大学,辽宁大连 116024)

0 引言

螺纹连接接头是油气井的基本结构单元。目前油气井中油(套)管的连接螺纹均为API SPEC 5B[1]中规定的标准圆螺纹。螺纹是油气井的薄弱环节,也是最容易失效的部位。据统计,有80%的失效发生在套管和管箍的螺纹连接处[2]。上扣扭矩是影响螺纹连接质量的主要影响因素之一,上扣扭矩过小容易发生脱扣和泄漏;过大又会发生粘结现象,因此,只有将上扣扭矩控制在合适的范围内才能有效地防止失效的发生。

目前,关于上扣扭矩计算方法的研究并不多,王治国等[3]根据标准API BUL 5C3对上扣扭矩的计算进行了说明,但没有给出具体的计算公式。邹家祥等[4-5]根据由过盈产生的接触压力推导出了上扣扭矩计算公式,但其计算模型将螺纹牙型假定为三角形,与实际螺纹牙型不符。陈守俊等[6]提出了一种新的上扣扭矩计算模型,在弹性力学的基础上,结合厚壁圆筒理论,根据螺纹牙的几何尺寸,建立相应数学模型,并计算出每个螺纹牙表面的摩擦扭矩,从而得到油管上扣使所需上扣扭矩的计算公式;但其计算模型也将螺纹牙型假定为三角形,同时假定螺纹牙两侧齿面长度相等,因而无法得到螺纹真实连接情况下的上扣扭矩,并且其计算公式较为繁琐。

1 上扣控制方法讨论

上扣控制的关键问题是如何控制配合螺纹的过盈量使之产生合适的接触压力。最初人们认为接触压力仅与过盈圈数有关,故采用控制上扣圈数的方法进行上扣,但随着进一步的研究,发现接触压力不仅和过盈圈数有关,而且还受螺纹公差,螺纹润滑脂和表面处理等因素的影响,因此人们对上扣控制方法做了进一步的研究,先后分别采用扭矩、扭矩—圈数、扭矩—位置等方法来控制上扣。通过对各种上扣控制方法比较分析发现,采用扭矩—圈数方法是提高API螺纹上扣可靠性的最佳途径[7]。

目前,在相关的标准中虽已给出了某些规格油管的上扣扭矩的控制范围和上扣位置,但只是解决了某种规格油管的最佳上扣扭矩问题,对于单个不同公差尺寸的油管并没有真正地解决问题[8]。在某些情况下,采用已有规格的油管并不能满足相应的工艺要求,这样就需要开发新的产品,同时需要确定其上扣扭矩的控制范围和上扣位置。目前,国外较为先进的方法是采用全尺寸试验或借助有限元分析来确定产品的最佳上扣扭矩范围和上扣位置。由于试验方法需要花费大量的人力、物力,且效率低、成本高;而有限元法不仅能克服试验方法中所存在的缺点,且计算结果较为可靠,因此受到研究人员的青睐。文中基于FEA建模的简化假设,提出一种新的计算油管上扣扭矩的方法。以N80级套管为例进行有限元分析,利用有限元分析结果和扭矩计算公式计算出不同过盈圈数下的上扣扭矩,并与相关标准[9]中给出的上扣扭矩进行对比,以此来验证计算公式的合理性。

2 上扣扭矩计算公式

式中 T——总上扣扭矩,N·m

K——啮合段螺纹牙数

SK——第K个螺纹牙上的套管和管箍间的啮合面积,m2

μ——螺纹牙上的摩擦系数(螺纹润滑脂的摩擦系数)

σnn——螺纹牙上任一点的法向接触压应力,Pa

r——套管和管箍啮合螺纹牙上任一点到井筒中心线的距离(即半径),m

由于采用有限元的方法只能得到单元节点上的接触压力,从而无法直接利用式(1)计算总上扣扭矩,因此,文中提出了一种计算上扣扭矩的简便快捷的工程实用计算方法,通过计算每个啮合螺纹上的摩擦力矩间接地求得总上扣扭矩。

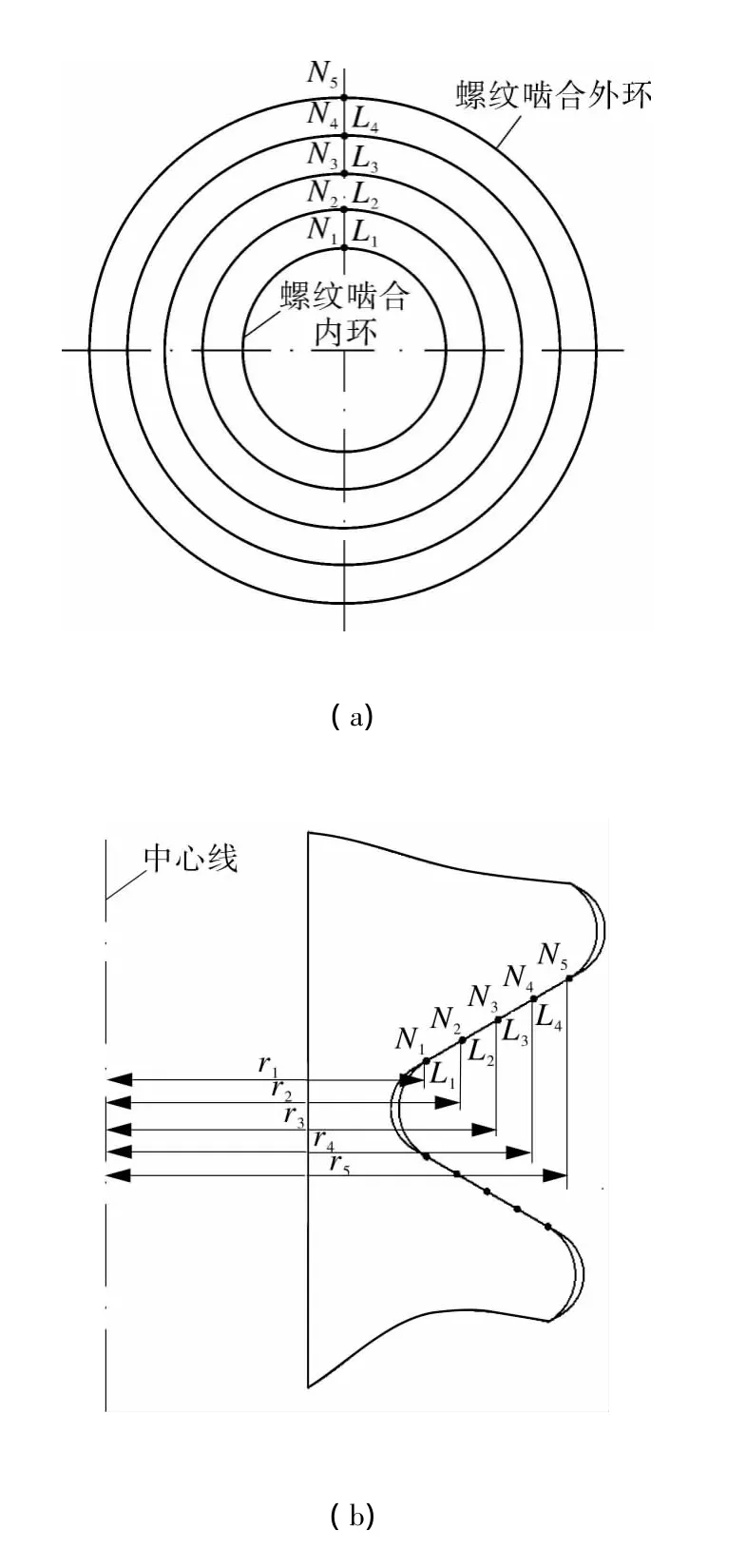

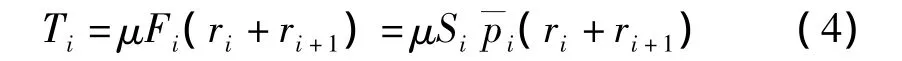

基于FEA建模的简化假设,可将任意一圈螺纹牙看作是以单元节点为分界线的几个同心圆环组成的大圆环,螺纹啮合内环和外环所围成的面积为套管和管箍之间的实际螺纹啮合面积,如图1所示。

根据有限元法计算结果很容易得到螺纹啮合线上各节点处的接触压力。为了计算每个圆环面积上的摩擦力,需要知道圆环面上的平均接触压力和圆环面积。式(2),(3)分别为第i个圆环上的平均接触压力和圆环面积计算公式。

油管上扣过程中所施加的总上扣扭矩一般是由摩擦扭矩和变形扭矩两部分组成。其中,摩擦扭矩是由上扣过程克服套管和管箍啮合螺纹之间的摩擦而产生的;变形扭矩是由套管和管箍变形产生的[10-12]。由于在整个上扣过程中,变形扭矩远小于摩擦扭矩,因此可忽略变形扭矩的影响,仅将摩擦扭矩作为总上扣扭矩。总上扣扭矩计算公式如下:

pi——Ni点的接触压力,Pa

经胸乳晕入路腔镜与传统开放手术治疗CN0 stage期甲状腺癌的临床效果 … 李俊生,等(6):712

i——距螺纹啮合内环的圆环数

图1 螺纹啮合面积等效图

式中 Si——第i个圆环的面积,m2

Li——第i个圆环上套管和管箍螺纹啮合线长度,m

ri——Ni点距井筒中心的距离,m

由于上扣扭矩主要是为了克服上扣过程中套管和管箍啮合螺纹之间的摩擦力,从而可以认为总上扣扭矩等于各个螺纹啮合面上的摩擦力矩之和。根据以上等效模型可很容易得到第i个圆环上的摩擦力矩,其摩擦力矩公式为:

式中 Ti——第i个圆环的摩擦力矩,N·m

Fi——第i个圆环上套管和管箍螺纹啮合面上的摩擦力,N

通过联立式(2)~(4)可以得到总上扣扭矩的等效公式:

3 有限元分析及上扣扭矩计算

3.1 基本材料参数

分析中所用的有限元模型材料性能参数如表1所示。由于接触面的摩擦因数与所用的螺纹润滑脂的类型有关,一般为 0.015 ~0.025 之间[3],本分析中摩擦因数取0.02。

表1 材料的性能参数

3.2 有限元模型建立

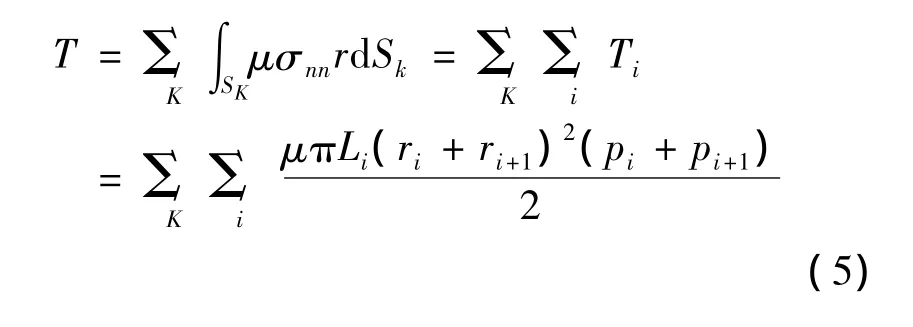

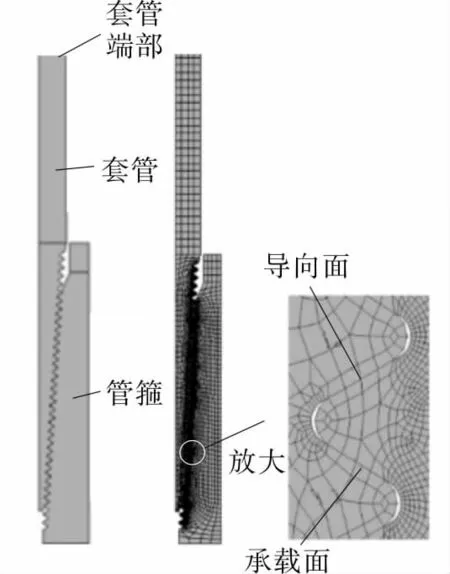

建立有限元模型时,考虑到圆螺纹的螺旋升角很小,对模型进行了简化,将套管和管箍视为轴对称结构。螺纹采用文献[13]中图4所示的牙型,其锥度为1∶16,牙型角为60°。在分析过程中套管和管箍选用Plane 82(8节点四边形单元),连接螺纹之间选用接触单元Targe 169和Conta 172。在网格划分的过程中,考虑到应力集中问题,对螺纹根部不断进行细化,直至在不同网格数下应力集中处的应力值不再发生变化为止;同时为了保证接触面上求解精确,应尽量使接触面上的单元个数相等,有限元模型及网格划分如图2所示。

图2 有限元模型及网格划分

3.3 有限元分析结果及上扣扭矩计算

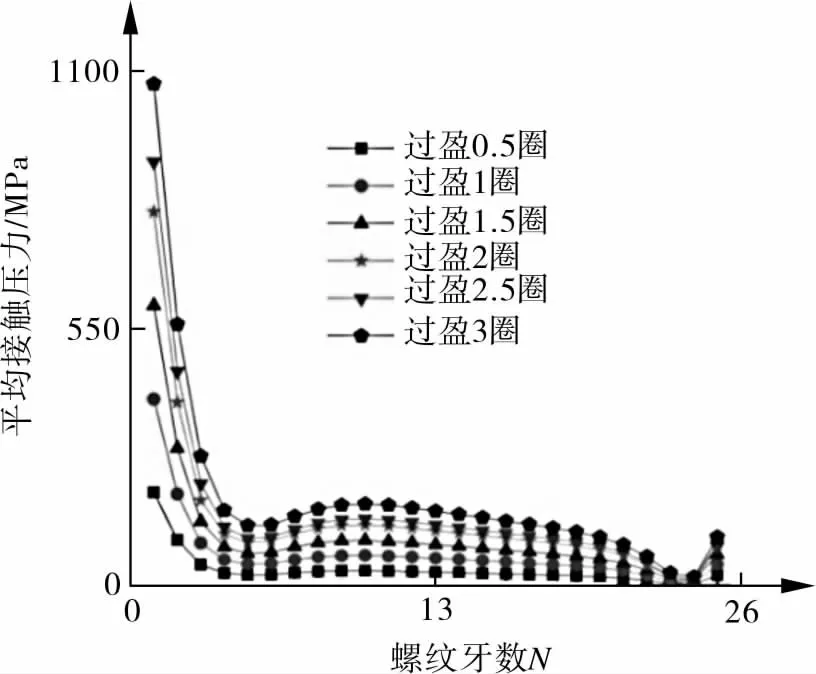

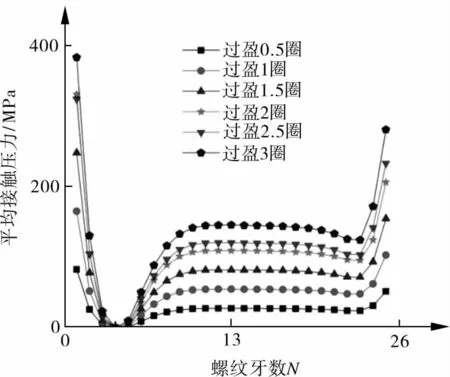

文中将过盈圈数控制在3圈以内进行有限元分析。分析时所施加的过盈圈数从0.5圈开始,每次增加0.5圈,直至加到3圈为止。套管螺纹上承载面和导向面上的接触力分布情况随过盈圈数的变化如图3,4所示。

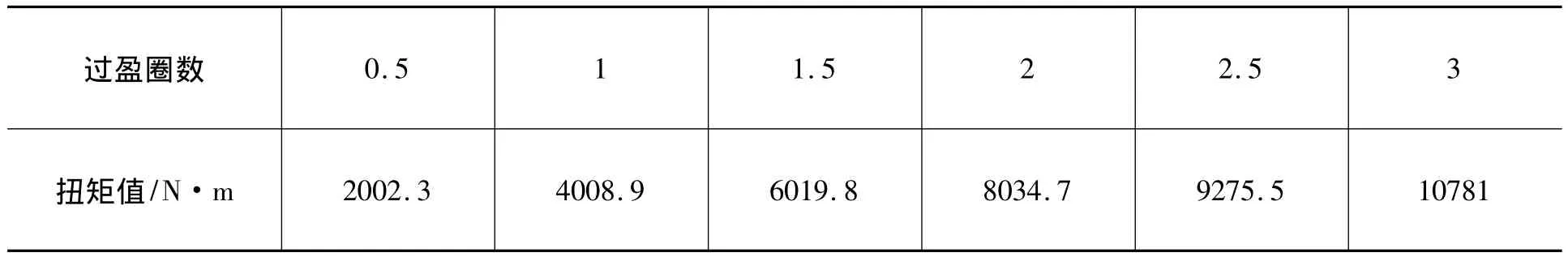

根据有限元计算的结果和式(5)得到不同过盈圈数下的上扣扭矩,其计算结果见表2。

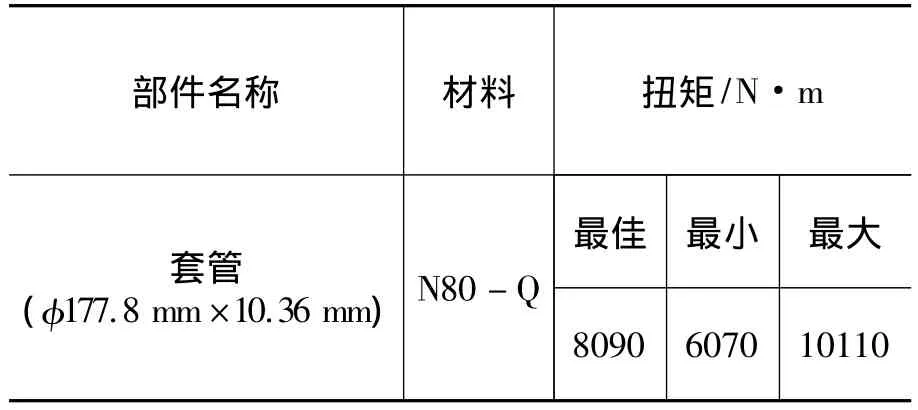

SY/T 5412—2005《下套管作业规程》[9]中给出的推荐上扣扭矩如表3所示。

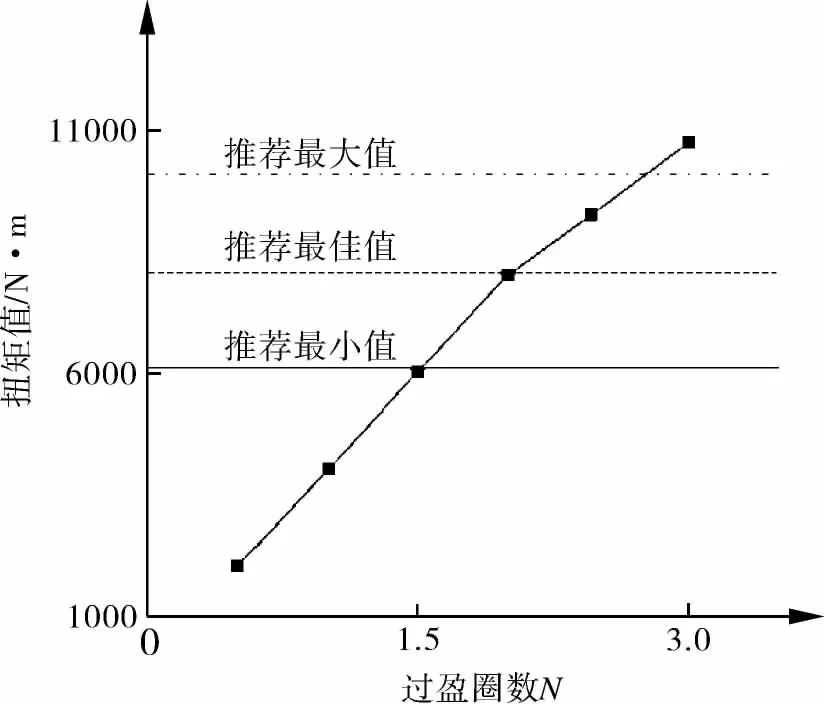

利用有限元分析结果求出的上扣扭矩与过盈圈数之间的关系如图5所示。

由图5可以看出,上扣扭矩随着过盈圈数的增加而增大,上扣扭矩与过盈圈数之间近似呈线性关系;与表3中推荐上扣扭矩对比可知,将过盈圈数控制在1.5~2.8圈之内能够满足上扣扭矩的要求;过盈圈数为2圈时,得到的上扣扭矩与推荐的最佳上扣扭矩值十分接近,其相对误差仅为0.8%。标准API SPEC 5B中所规定N80级套管最大过盈圈数为3圈,而通过式(5)计算出的满足表3中最大上扣扭矩所对应的过盈圈数为2.8圈,两者数值十分接近,从而充分地证明了式(5)的合理性。

图3 承载面上的平均接触压力分布情况

图4 导向面上的平均接触压力分布情况

表2 不同过盈圈数下的上扣扭矩值

表3 圆螺纹套管的推荐上扣扭矩

图5 上扣扭矩与过盈圈数的关系

4 结论

(1)基于FEA建模的简化假设,提出一种计算上扣扭矩的工程实用计算方法,通过求得每个啮合螺纹牙上的摩擦力矩,间接地得到了总上扣扭矩计算公式。

(2)以N80级套管为例进行有限元分析,利用有限元分析结果和公式(5)所求出的上扣扭矩值与相关标准[1]中规定的数值十分接近。

(3)将N80级套管机紧过盈圈数控制在1.5~2.8圈之内可以满足SY/T 5412—2005《下套管作业规程》[9]中规定的上扣扭矩;当机紧过盈圈为2圈时,可使油气井套管和管箍之间的螺纹连接达到最佳状态。

[1] America Petroleum Institute.API SPEC 5B,Specification for Threading,Gauging,and Thread Inspection of Casing,Tubing and Line Pipe Threads[S] .USA:API,1996.

[2] 马永才.油管螺纹联接上扣状态受力分析[J].中国材料科技与设备,2008,5(3):80 -83.

[3] 王治国,刘甫清,唐豪清.关于圆螺纹油套管API最佳上扣扭矩合理性的探讨[J].宝钢技术,2001(2):60-64.

[4] 邹家祥,臧勇.锥度误差对石油8牙圆螺纹套管接头装配扭矩的影响[J].太原重型机械学院学报,1997,18(1):70 -74.

[5] 臧勇,邹家祥.螺距误差与API 8牙圆螺纹套管接头上扣扭矩的关系[J].太原重型机械学院学报,1997,18(2):103 -107.

[6] 陈守俊,李强,张毅.油套管联接拧紧扭矩的计算方法[J].华东理工大学学报 (自然科学版),2010,36(5):737-742.

[7] 史交齐,宋治,张毅.改进上扣控制方法 提高油套管螺纹连接质量[J].石油钻采工艺,1997,19(1):23-29.

[8] 史交齐,赵克枫,韩新利.对上扣扭矩的重新认识[J].石油工业技术监督,1997,13(1):22 -24.

[9] SY/T 5412—2005,下套管作业规程[S].

[10] ASSANELLI A P,XU Q,BENEDETTO F,et al.Numerical/Experimental Analysis of an API 8-round Connection[J].J.Energy Resour.Technol.,1997,119(2):81 -88..

[11] 刘培启,石坤,段志祥,等.上扣扭矩对储气井疲劳性能的影响[J].压力容器,2013,30(4):14 -17.

[12] 高剑,刘丰,曾钕钋.大口径蝶阀扭矩试验装置研究[J].流体机械,2010,38(5):45 -47.

[13] GB/T 9253.2—1999,石油天然气工业套管、油管和管线管螺纹的加工、测量和检验[S].