再制造热喷涂涂层切削加工的研究现状

赵刚,张甲英,孙椰望,3

(1.装甲兵工程学院装备再制造工程系,北京100072;2.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;3.北京理工大学机械与车辆学院,北京100081)

0 前言

再制造工程是以产品全寿命周期理论为指导,以废旧产品实现跨越式发展为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,来修复、改造废旧产品的一系列技术措施或工程活动的总称[1]。利用喷涂、电镀、焊接等手段对报废产品进行修复和再加工,不仅能够满足使用要求,而且可以提高零件的使用寿命[2-3],减少能源损耗。报废零件在进行修复后,尺寸精度和表面质量一般无法满足使用要求,需要进行一定的加工。现有热喷涂层的加工方式主要有切削、电解抛光、电解复合抛磨、电火花加工[4]等,文中主要对涂层的切削加工进行论述。

1 热喷涂基本原理及涂层分类

热喷涂技术是表面工程的重要组成技术。它的基本原理是将喷涂材料快速加热至熔融或半熔化状态,然后在高速气流作用下高速喷射至基体表面,最后堆积成形[5]。常用的喷涂方法有火焰喷涂法、爆炸喷涂法、超音速喷涂法、电弧喷涂法和等离子喷涂法。

热喷涂涂层按照涂层材料可以分为陶瓷涂层、金属涂层、金属合金复合涂层。按功能可以分为耐磨涂层、耐蚀涂层、热障涂层、特殊功能涂层等。目前热喷涂涂层的研究热点主要集中在纳米涂层和非晶涂层[6]方面。

2 热喷涂涂层的切削加工

利用热喷涂技术对废旧零件进行表面修复,修复后的零件需要进行一定的加工以保证尺寸精度和表面质量达到使用要求,以重载车辆和采煤车为例,其损伤零件的修复通常是在破损表面先制备出镍、铬、硼、硅等自熔性合金涂层,以提升再制造零件的耐磨性和耐蚀性能,然后采用机加工的方法除去多余材料。切削加工是最常用的加工方式,主要包括磨削和车削。

2.1 涂层的磨削加工

磨削加工精度高、表面质量较好,可达到镜面加工的要求,并且对于钛合金、陶瓷、高温合金等难加工材料具有很好的加工能力,已经成为目前热喷涂涂层的主要加工方式。

2.1.1 砂轮的选用

砂轮选用包括磨料选用和结合剂选用两个方面。目前常用的砂轮磨料有CBN 和金刚石。这两种磨料具有优越的性能,在应用范围上具有互补性,几乎可以加工全部难加工材料[7]。

CBN 磨料具有热稳定性高、硬度高以及化学惰性高的特点,适用于高硬度钢、淬硬钢等铁基复合涂层的加工。广西大学罗伟文[8]进行了CBN 砂轮和刚玉砂轮磨削45 淬硬钢的对比试验,试验结果表明CBN 砂轮在高速磨削条件下具有较高的磨削能力。目前陶瓷结合剂CBN 砂轮以及树脂结合剂CBN 砂轮应用较为广泛,如奥地利的TYROLIT 公司,德国的Krebs & Riedel 公司等都以生产此类砂轮而著名[9]。

金刚石砂轮被广泛应用于研磨各种硬脆性材料涂层,如玻璃、硬质合金、陶瓷等。湖南大学邓朝晖等[10]进行了纳米结构金属陶瓷(n-WC/Co)涂层材料的精密磨削试验,试验结果表明金刚石砂轮对金属陶瓷具有良好的加工性能,塑性成形是加工过程中主要的材料去除方式。金刚石砂轮常用结合剂为树脂结合剂。张红霞等[11]通过试验得出结论,在埋砂条件下,利用高温冶炼法可以生产出新型陶瓷结合剂。

2.1.2 涂层磨削工艺

在涂层磨削加工领域,高效磨削[12]已经成为总体趋势。高效磨削包括高速磨削、砂带磨削、高效深磨、缓进给磨削。

砂轮线速度大于45 m/s 的磨削加工为高速磨削,适用于精加工圆柱形表面和大平面。油套管的等离子喷涂镍合金涂层、航空用钛合金涂层、军工领域应用广泛的纳米陶瓷涂层等都难加工材料涂层在高速磨削工艺下,都可以得到很好的加工效果[13-16]。

砂带磨削具有磨削效率高、加工精度高、适用范围广的特点[17],在热喷涂涂层加工方面具有非常明显的优势。如周文等人[18]针对AZ91 镁合金超硬涂层的砂带磨削特性进行了试验研究,提出了提高磨削效率的有效方法。

高效深磨的砂轮速度一般在100~250 m/s,工件进给速度在0.5~10 m/min,磨削深度在0.1~30 mm[19],主要适用于陶瓷涂层的磨削加工。湖南大学国家高效磨削工程技术研究中心对陶瓷材料高效深磨工艺进行了大量的实验,实现了磨削速度160 m/s,磨削深度6 mm,比磨除率120 mm3/(mm·s)的高效深磨工艺[20]。

缓进给磨削具有磨削速度较低、速度比较大、磨削深度较大(2.5~6.35 mm)[21]的特点,适用于耐磨合金涂层、淬硬材料涂层、陶瓷涂层的加工[22],与其他磨削工艺相比具有磨削时间短、工件精度稳定、砂轮不易破碎磨损的优势,如氧化铝陶瓷涂层、镍基高温合金涂层的缓进给磨削加工[23-24]。

2.1.3 磨削加工存在的问题

磨削加工存在成本高、效率低等缺点,在磨削过程中由于涂层形成特性的影响,会导致粒状磨屑堵塞砂轮,造成砂轮变钝,甚至涂层脱落[25]。磨削过程砂轮与工件接触面温度过高,可达1 000~1 500℃[26]。过高的加工温度易导致加工表面发生烧伤,对于非晶涂层易导致涂层内部发生晶变,降低涂层质量。

2.2 涂层的车削加工

车削加工具有加工效率高、加工成本低的特点,采用合适的刀具及车削参数可以进行难加工材料涂层的加工。如装甲兵工程学院的吴志远等利用YG610硬质合金刀具,在f=0.046 mm/r 的缓进给切削条件下进行高硬热喷涂层的车削加工,获得了较小粗糙度的表面质量,具备了以车代磨的基本条件[27]。

目前,针对涂层车削加工的研究主要集中在刀具和切削用量的选择对工件表面质量及刀具寿命的影响上。研究过程中需要进行大量的试验,通过对实验数据的对比分析(如正交实验法)[28],以确定最佳刀具参数和切削用量参数。

2.2.1 刀具的选用

刀具的选择包括刀具材料的选择以及刀具参数的选择。

2.2.1.1 刀具材料

刀具材料要根据热喷涂层的性能以及加工质量要求进行选择。对于普通金属涂层,采用常规刀具即可完成其加工。但是在工程实际中,大部分磨损零件在修复过程中都需要喷涂具有高硬度和高耐磨性的金属合金复合涂层或陶瓷涂层,因此需要选择较高质量刀具进行车削加工。

涂层车削加工要求刀具要具备足够的硬度,此外涂层中的硬质颗粒、疏松、孔隙等缺陷会对刀具产生间歇性冲击,加剧刀具磨损,降低刀具寿命,因此刀具也要具备一定的韧性和强度[29]。目前,常用的涂层车削加工刀具有硬质合金刀具、CBN 刀具、金刚石刀具、氮化硅陶瓷刀具。

硬质合金刀具是涂层车削加工中应用最为广泛的刀具,具有硬度高(可达HRA90 以上)、耐高温性能好(800~1 000 ℃),切削速度高(100~300 m/min)的特点。硬质合金刀具一般韧性较差,利用化学、物理气相沉积、HVOF 等方法在基体上涂敷一层耐磨的TiC、TiAlN、Al2O3等薄层可以很好的改善此问题[30]。硬质合金刀具加工范围比较广,对不锈钢涂层、铁基合金涂层、镍基合金涂层都具有很好的加工性能。

CBN 刀具硬态切削法已经成为以车代磨研究领域的热点问题。CBN 刀具硬度是硬质合金的2 倍,具有很好的耐高温性(1 300~1 500 ℃)、热导性、热稳定性、化学稳定性。CBN 刀具与铁系金属的亲和性很低,因此在铁基热喷涂涂层的加工方面极具优势[31-32]。李友生等[33]在相同切削参数条件下,采用不同材质刀具进行钛合金的高速车削试验,结果表明CBN 刀具使用寿命长,且切削力比较稳定。稳定的切削力不但可以降低刀具的磨损速率,而且可以有效避免加工过程中涂层损坏脱落的现象发生。

金刚石刀具的热稳定性较差,且易与铁系金属发生化学反应,因此主要应用于非金属涂层、有色金属及其合金涂层的加工[34-35]。北航的刘东等人[36]采用金刚石刀具进行了硅铝合金的车削试验,结果表明利用金刚石刀具加工硅铝合金切削力较小,表面质量优良。

氮化硅陶瓷刀具具有良好的热硬性,可承受1 300~1 400 ℃高温,硬度高达HRA 93,化学稳定性良好,不易于涂层材料发生化学反应,摩擦因数较低,适用于连续切削条件下的高硬度涂层加工[37-38]。东莞理工学院的韩立发等[39]对陶瓷刀具车削NbC 颗粒增强铁基粉末冶金复合材料进行了试验研究,结果表明陶瓷刀具磨损程度较小,磨损的主要原因是复合材料中增强相冲击引起的切削刃微蹦。

2.2.1.2 刀具参数选择

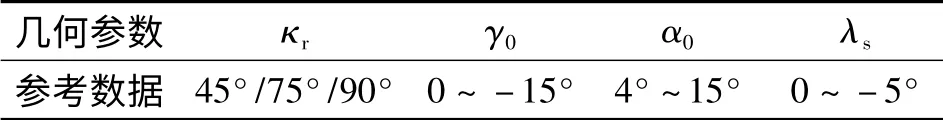

热喷涂层车削加工过程极易造成蹦刃现象,且刀具磨损速度快、刀具寿命短。刀具在选用时应注意选择大后角、负前角、负刃倾角可以有效的保护刀尖,减少工件对刀尖的冲击破坏,提高切削平稳性,减少蹦刃、打刀现象[40]。常用刀具参数可参考表1。

表1 涂层切削加工刀具参数参考数据

2.2.2 切削参数的选择

实验表明[41],进给量对涂层表面粗糙度和刀具后面磨损影响最大,切削速度次之,切削深度影响最小。

(1)进给量。增加进给量是提高热喷涂层切削效率的有效方法[42]。但是增加进给量会增加刀具后面与工件接触的摩擦距离,加剧了刀具的磨损,同时会增大加工表面的粗糙度。涂层切削加工进给量一般为0.05~0.2 mm/r。

(2)切削速度。切削速度不仅影响加工件的表面质量,而且会直接影响到刀具的磨损和使用寿命。选择合适的切削速度对于热喷涂层的车削加工来说尤为重要。

通常情况下,喷涂层硬度越大,选择的切削速度应越小;喷涂层硬度越小,选择的切削速度应越大。切削速度的选择应根据热喷涂层的性能、刀具性能、表面光洁度要求等进行判断,需要结合实际加工经验并进行大量实验予以确定。现有文献中可参考的切削速度范围跨度很大。如胡立志等[41]在20 m/min 切削速度下,采用YD05 刀片对镍基合金涂层进行加工,达到了以车代磨的效果。贾文杰等采用立方氮化硼刀具在110 m/min 条件下完成了不锈钢型自溶性粉末涂层的以车代磨加工。

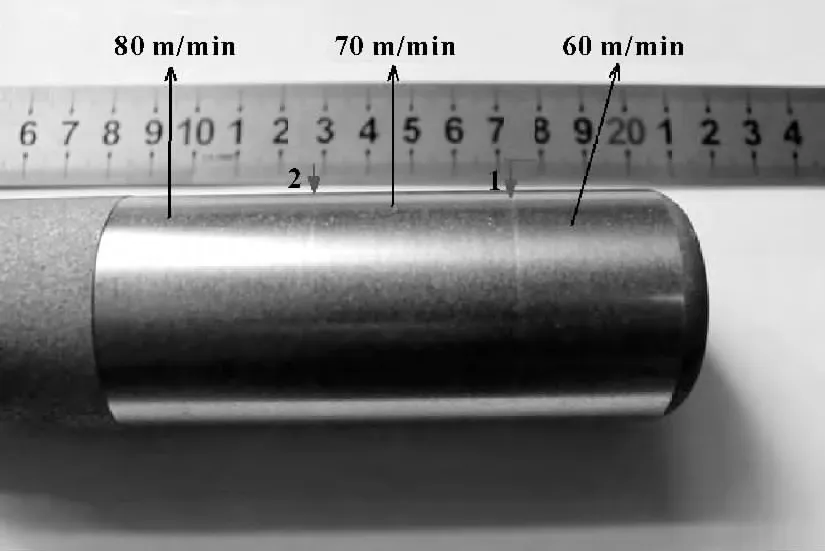

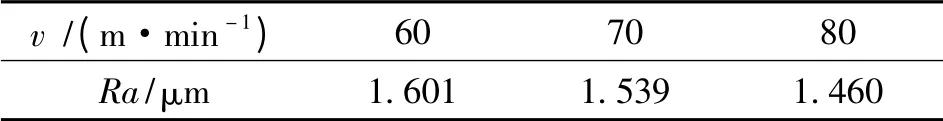

针对切削速度的选择,作者进行了Fe-Al 基涂层不同切削速度下的切削试验。如图1所示,分别选用60 m/min、70 m/min、80 m/min 三个速度对同一根覆有Fe-Al 基涂层的棒料进行切削,切削的距离均为40 mm。图中箭头1、2 是不同切削速度之间的界限,比较明显。对3 个切削速度下的工件表面分别进行表面粗糙度测量,结果如表2所示。

图1 Fe-Al 基涂层不同切削速度下的切削试验结果

表2 Fe-Al 基涂层不同切削速度下的表面粗糙度

通过表2 中的数据可以发现,Fe-Al 涂层切削加工中,切削速度越高,工件表面粗糙度小。这主要是因为随着切削速度的提高,切削力会减少,引起涂层表面塑性变形的能力会降低,刀具在径向的稳定性增大,从而降低了涂层表面粗糙度。

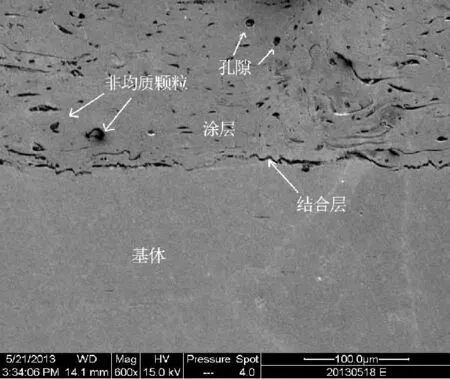

(3)切削深度。切削深度增大会引起总切削力的增大。热喷涂层与基体之间的结合属于机械结合,结合强度较低,增加切削力易导致涂层脱落。从图2中可以很明显地看出Fe-Al 基涂层与基体的结合方式。热喷涂层厚度一般仅为1 mm 左右,加工余量较小。因此,一般选用较小的切削深度,以保证涂层加工后的质量能够满足使用要求。涂层切削加工中,粗加工切削深度一般为0.2~0.5 mm,半精加工/精加工为0.05~0.1 mm。

图2 Fe-Al 基涂层与基体结合截面形貌

2.2.3 涂层车削加工的讨论

目前,涂层车削加工方面,针对刀具和切削用量对工件表面粗糙度以及刀具磨损的影响研究较多,但是对热喷涂层切削加工后残余应力与结合强度的研究非常少。

2.2.3.1 涂层车削加工残余应力的讨论

残余应力严重影响零件热喷涂层的使用性能,对涂层的静力强度、疲劳强度、结合强度以及抗腐蚀能力都会产生极大的影响。采用合理的切削工艺可以有效的减少涂层残余应力的产生,提高再制造零件的使用性能。

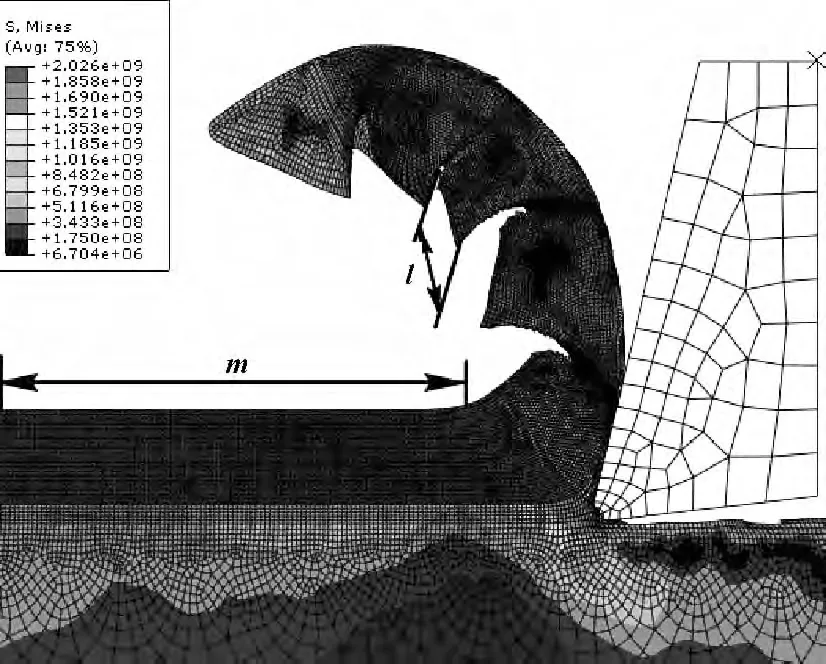

采用Ansys、Abaqus 等有限元分析软件可以对零件表面切削残余应力进行分析[43-46],这对热喷涂层切削残余应力的分析和研究具有重要的参考意义。图3 为利用Abaqus 进行切削仿真得到的Fe-Al 基涂层切削残余应力应力分布云图。从图中可以看出涂层在切削过程中已加工表面、未加工表面以及刀尖处的应力分布,这对涂层车削加工工艺优化具有重要的意义。

图3 Fe-Al 基涂层切削残余应力分布云图

除有限元模拟分析之外,还可以进行相应的残余应力检测。常用的检测方法有钻孔法和盲孔法、X 射线衍射法、压痕法等[47]。

2.2.3.2 涂层车削加工结合强度的讨论

涂层结合强度是衡量涂层质量的一项重要指标,直接决定着涂层的使用性能。在涂层切削加工中,由于切削残余应力以及加工过程中的工件弹性形变、振动等因素的影响,会导致涂层的结合强度发生一定变化。但是在现有文献资料中还没有这方面的研究。

车削过程对涂层结合强度的影响其研究难点在于对于回转体涂层结合强度的定量测量,现有测量方法还未很好的解决该问题。

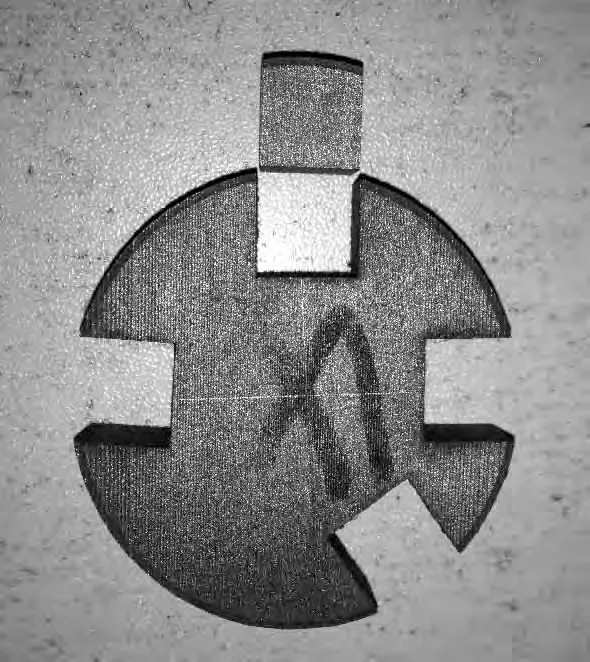

作者参考垂直拉伸法[48],从覆有Fe-Al 基涂层的棒料上取一立方体试样,该试样要求涂层部分的弧面接近于平面。如图4所示,取该立方体试样边长l=10 mm。

图4 试样的制取

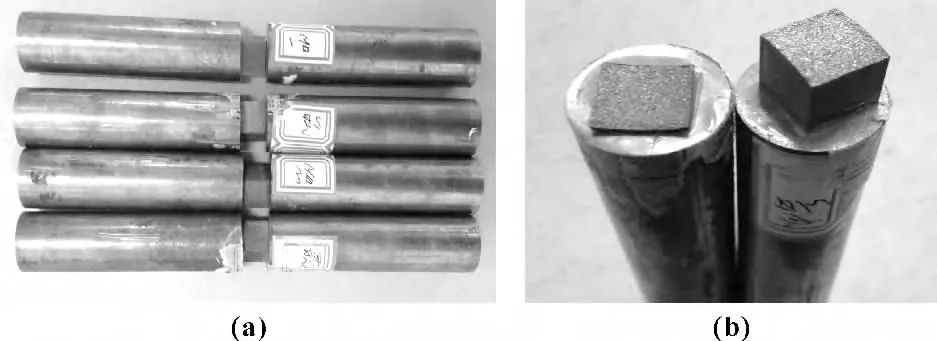

利用E-7 高温结构胶,将试样与φ18 mm 的棒料粘结成对偶件,如图5(a)所示。采用MTS809 Axial/Torsional Test System 拉伸试验机对粘结成的对偶件进行拉伸试验,拉伸结果如图5(b)所示,测得棒料表面涂层的平均结合强度为49.87 MPa。该Fe-Al基涂层在GB 9796-88 标准下测得的涂层结合强度为51 MPa,通过对比发现,作者所采用测量方法可以较为准确地测得回转体表面涂层的结合强度。车削加工过程对涂层结合强度的影响还有待深入研究。

图5 试样的拉伸试验结果

3 结束语

通过对热喷涂涂层的切削加工的深入研究,不断优化涂层切削加工工艺,从而提高涂层质量和使用性能,对再制造产业的推广具有极其重要的意义。

[1]徐滨士,张伟.现代制造科学之21世纪的再制造工程技术及理论研究[C].国家自然科学基金委员会机械学科前沿及优先领域研讨论文集,1999.

[2]SAMPSON,E R.Thermal Spray Coatings for Corrosion Protection[J].Materials Performance,1997,36(12):27-30.

[3]TAN J C,LOONEY L,HASHMI M S J.Component Repair Using HVOF Thermal Spraying[J].Journal of Materials Processing Technology,1999:203-208.

[4]许崇波,张永俊,刘晓宁.热喷涂层的加工技术[J].航空精密制造技术,2005,41(1):39-41.

[5]徐滨士.表面工程的理论与技术[M].北京:国防工业出版社,1999.

[6]华绍春,王汉功.热喷涂技术的研究进展[J].金属热处理,2008,33(5):82-87.

[7]陈建毅,黄辉,郭桦,等.高速砂轮的研究现状[J].超硬材料工程,2008,20(6):42-47.

[8]罗伟文.CBN 砂轮和刚玉砂轮磨削45 淬硬钢的对比试验研究[J].金刚石和磨料磨具工程,2005(6):46-49.

[9]雷伟坚.CBN 砂轮的选择[J].现代金属加工,2006(7):46-47.

[10]邓朝晖,张璧,孙宗禹.纳米结构金属陶瓷(n-WC/Co)涂层材料精密磨削的试验研究[J].金刚石与磨料磨具工程,2003(1):12-17.

[11]张红霞,王改民,华勇.陶瓷金刚石砂轮结合剂的探讨与研制[J].中国陶瓷,2003,39(1):38-39.

[12]赵恒华,宋涛,蔡光起.磨削加工技术的发展趋势[J].制造技术与机床,2012(1):55-58.

[13]吴向清,胡慧玲,谢发勤,等.等离子喷涂镍基合金涂层的组织与耐蚀性[J].中国表面工程,2011,24(5):13-17.

[14]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(增刊):215-218.

[15]曹芬燕,易剑,谢志鹏.热喷涂纳米陶瓷涂层的研究现状与进展[J].陶瓷学报,2011,32(2):302-306.

[16]陈建毅,郑祝堂,徐西鹏.高速磨削难加工材料的研究进展[J].工具技术,2011,45(8):15-20.

[17]黄云,黄智.砂带磨削的发展及关键技术[J].中国机械工程,2007,18(18):2263-2267.

[18]周文,黄云,黄智,等.AZ91 镁合金超涂层砂带磨削特性试验研究[J].工具技术,2008,42(2):15-17.

[19]李长河,修士超,蔡光起.超高速磨削技术特征与应用[J].精密制造与自动化,2007(3):39-43.

[20]郭力,谢桂枝.工程陶瓷高效深磨表面粗糙度研究[J].精密制造与自动化,2008(1):13-16.

[21]蔡光起,赵恒华,高辉.高速高效磨削加工及其关键技术[J].制造技术与机床,2004(11):42-45.

[22]陈艳.缓进给强力磨削及应用[J].航空精密制造技术,2003,39(5):44-46.

[23]牛文铁,徐燕申.工程陶瓷缓进给磨削磨削力的实验研究[J].金刚石与磨料磨具工程,2003(2):24-27.

[24]DING Wengfeng,XU Jiuhua,CHEN Zhenzhen,et al.Grindability and Surface Integrity of Cast Nickel-based Superalloy in Creep Feed Grinding with Brazed CBN Abrasive Wheels[J].Chinese Journal of Aeronautics,2010(23):501-510.

[25]贾文杰,吴金祥.钻井机械零件热喷涂涂层机械加工[J].石油机械,1997,25(8):1-3.

[26]ZHAO Henghua,CAI Guangqi,JIN Tan,et al.Investigation of Surface Temperature in High-Efficiency Deep Grinding[J].Chinese Journal of Mechanical Engineering,2005,18(4):559-561.

[27]吴志远,梁克高,巴国召,等.高硬热喷涂层的缓进给切削试验[J].装甲兵工程学院学报,2012,25(1):86-88.

[28]邱坤,王新永,庞思勤,等.铁基高温合金的加工性能研究[J].功能材料,2010,41(8):1477-1480.

[29]华南工学院,甘肃工业大学.金属切削原理及刀具设计[M].上海:上海科学技术出版社,1981.

[30]陶国林,蒋显全,黄靖.硬质合金刀具材料发展现状与趋势[J].金属功能材料,2011,18(3):79-83.

[31]勋建国,白胜.以车代磨加工轴承钢的CBN 刀具试验研究[J].现代制造工程,2003(7):48-50.

[32]蓝春录.CBN 刀具特性及其应用[J].设备管理与维修实践和探索,2005(S1):417-420.

[33]李友生,邓建新,李甜甜,等.不同刀具材料高速车削钛合金的性能研究[J].武汉理工大学学报,2009,31(15):29-32.

[34]刘冠权,张树森,李从东,等.硬质合金刀具干式切削淬硬钢的切削性能试验研究[J].中国农机化,2007(1):73-75.

[35]熊建武,周进,陈湘舜.金刚石刀具切削铝合金时刀具材料和切削用量的选择[J].中国西部科技,2007(10):1-2.

[36]刘东,陈五一.金刚石刀具精车硅铝合金的正交试验研究[J].机械加工工艺与装备,2005(7):27-28.

[37]谢如国,张兴国,岑向东.氮化硅陶瓷刀具的性能及应用[J].工具技术,2007,41(2):78-80.

[38]赵秀香,曹唯飞,郭卫华.超硬材料刀具的特性及应用[J].金刚石与磨料磨具工程,2005(4):65-67.

[39]韩立发,夏伟,屈盛官.陶瓷刀具车削铁基粉末冶金复合材料时的磨损机理研究[J].工具技术,2007,41(4):7-10.

[40]王秋林,黄卫.表面热喷涂和车削加工技术的综合运用[J].切削技术,2006(10):24-26.

[41]胡立志,张季秋.镍基合金涂层的加工工艺研究[J].甘肃工业大学学报,1997,23(2):55-58.

[42]李朝勋,陈五星.热喷涂材料切削加工参数的选择[J].防爆电机,2004(3):42-43.

[43]强华.热喷涂涂层残余应力的数值模拟[J].热加工工艺,2011,40(12):143-144.

[44]吴红兵,刘刚,柯映林,等.钛合金的已加工表面残余应力的数值模拟[J].浙江大学学报:工学版,2007,41(8):1389-1393.

[45]彭锐涛,叶邦彦,唐新姿,等.预应力硬态切削加工表面残余应力的数值模拟与试验研究[J].机床与液压,2008,36(5):239-241.

[46]李炎军,陈国定.金属二次切削残余应力的有限元分析[J].工具技术,2008,42(5):15-18.

[47]刘海涛,卢泽生,孙雅洲.切削加工表面残余应力研究的现状与进展[J].航空精密制造技术,2008,44(1):17-19.

[48]宋亚南,徐滨士,王海斗,等.喷涂层结合强度测量方法的研究现状[J].工程与试验,2011,51(4):1-7.