聚丙烯基共混体系拉伸流变配方设计

王萃林 吴 宏 郭少云

(四川大学高分子材料工程国家重点实验室高分子研究所,四川 成都,610065)

热成型是一种以热塑性塑料板材和片材为成型对象的二次成型技术,即通过加热热塑性片材使其软化后采用压力使片材作用与模具表面,冷却定型,从而得到所需形状的制品。热成型过程中对坯件施加的压力,在大多数情况下是靠真空和导入压缩空气在坯件两面形成气压差,有时也借助于机械压力或液压力。无定形聚合物,如PS和PC,在加热软化后通常弹性模量对温度的变化不敏感,存在一个平台区,在较宽的温度范围内能满足热成型压力需求,因此无定形热塑性树脂在热成型中得到广泛的应用。而半结晶聚合物,如PP、PET通常在熔融前模量较高,而熔融后模量急剧下降。对热成型而言,模量过高或过低都会导致成型困难,如模量过高,普通成型压力下无法成型或难以实现细节复制和复杂结构成型;模量过低易发生熔垂,厚度不均,甚至破裂等。模量对温度过于敏感,导致过窄的成型窗口,使片材温度难以控制,并引起制品质量不稳定。因此,半结晶聚合物的热成型对聚合物结构性能、成型设备和技术的要求更高,应用也受到一定的限制[1]。

普通聚丙烯是典型的半结晶性线性聚合物,其分子量分布相对较窄,软化点与熔点较接近,成型窗口窄,熔程较短[2],当温度高于熔点后,其熔体强度急剧下降,熔垂严重,导致热成型时制品壁厚不均,挤出、涂布、压延时出现边缘卷曲、收缩,挤出发泡时泡孔塌陷等问题[3-4]。在熔融状态下,普通聚丙烯没有应变硬化效应,大大限制了其在热成型和发泡材料领域的应用。因此,热成型聚丙烯的研发主要集中在两方面:一是研究加工流变行为,提高聚丙烯熔体强度,改善聚丙烯热成型性能;二是成型设备与成型技术的改进。从如何提高聚丙烯熔体强度出发,制备高熔体强度PP(HMSPP)则成为国内外研究的热点。研究人员采用了多种方法来制备HMSPP[5-8],例如原位聚合、射线辐照、化学接枝与共混改性等,其原理主要是通过增大分子量、变宽分子量分布和引入支链得到改善[9-10]。增大PP分子量有利于增加熔体拉伸黏度,间接提高熔体强度;引入长支链结构使得支化产生链缠结进而发生应变硬化现象,熔体强度得到相应提高,但只有当支链有一定的长度时才会有明显的硬化应变现象发生。分子量分布变宽或双峰分布均可以产生应变硬化现象,可提高PP熔体强度。机械共混法是提高聚丙烯熔体强度最简便最快捷的方法,主要通过聚丙烯树脂与其他聚烯烃共混捏合来改善熔体强度。

本文为了提高聚丙烯熔体在热成型加工时的熔体回弹性,主要研究了不同种类聚乙烯与不同熔值PP对PP共混体系熔体强度的影响,在提高熔体强度的同时又不至过多降低体系的模量与拉伸强度,使体系具有良好的热成型加工性能。

1 实验部分

1.1 实验原料

均聚聚丙烯,1005,MFR=0.5g/10min,台湾台塑;均聚聚丙烯,T1701,MFR=1g/10min,燕山石化;均聚聚丙烯,T30S,MFR=3.2g/10min,大庆石化;共聚聚丙烯,3003,MFR=0.35g/10min,台湾台塑;共聚聚丙烯,EPS30R,MFR=1.5g/10min,独山子石化;聚烯烃弹性体POE,8150,MFR=0.5g/10min,DOW;高密度聚乙烯 HDPE,6098,MFR=0.08g/10min,齐鲁石化;低密度聚乙烯 LDPE,1810D,MFR=0.45g/10min,扬子巴斯夫;超高分子量聚乙烯UHMWPE。

1.2 实验仪器

SHJ-20型同向旋转双螺杆挤出机,螺杆直径D=20mm,长径比L/D=40,南京杰恩特机电有限公司;CMT4101型拉伸试验机,深圳市新三思材料检测有限公司;拉伸流变仪,ARES,美国TA公司。

1.3 试样制备与表征

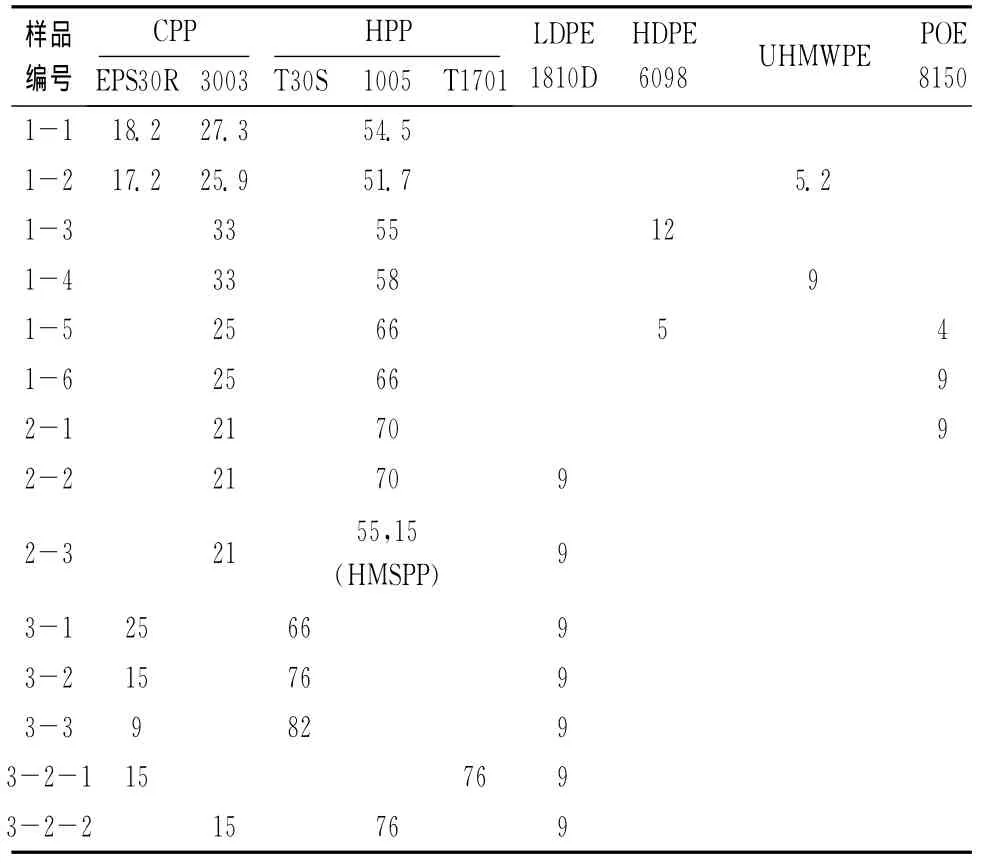

实验选取了熔融指数不同的几种聚丙烯为基体进行对比实验,通过与其他聚烯烃共混改善体系的熔体强度,考察PE组分与PP熔值对体系熔体强度的影响,按表1配比共混挤出造粒。

表1 聚丙烯基共混体系配方设计

(1)拉伸流变测试

压板得到拉伸流变测试样条,拉伸流变测试条件为180±0.1℃,应变速率0.1s-1。

(2)拉伸力学性能测试

将压板得到的拉伸标样按GB/T1040-92标准,在CMT4104型电子万能材料试验机上进行测试,拉伸速度为100mm/min,测试温度为23±1℃,湿度为55%每个型号的试样测试5个标样,然后取其算术平均值。

2 结果与讨论

2.1 共混组分PE对体系拉伸流变性能的影响

图1(a)考察了PE组分对共混体系拉伸流变性能的影响,对比曲线1-1与1-2可看出,加入少量UHMWPE,共混体系ηe大幅提高,说明高分子量对提高体系整体的粘度有贡献,但由于没有支链存在,在拉伸后期并没有发生应变硬化现象。1-4体系进一步增加UHMWPE含量的同时降低了共聚PP的含量,所以体系ηe仅略微增大。但含有UHMWPE的体系所得热成型制品表面粗糙无光泽,故在1-3体系中以 HDPE代替 UHMWPE,可看出HDPE的加入对体系ηe的贡献与UHMWPE相当,而且其后期的热成型制品表面光滑有光泽,因此可以考虑加入HDPE改善体系的ηe。对比图1(b)中曲线1-5与1-6可看出,当总的PE类组分含量相同时,用部分HDPE组分替代部分POE,体系(1-5)ηe更大,说明 HDPE对提高ηe贡献更大。但HDPE与UHMWPE的主链结构一样,为线性结构几乎无支链,所以在此含量下没有应变硬化发生。对比图1(c)中2-1与2-2曲线也可看出,LDPE对提高体系ηe贡献大于POE,同时我们知道LDPE为非线性结构,分子中含有长支链,POE为乙烯与少量长支链α-辛烯的共聚物。从性价比方面考虑,实际加工生产中选取LDPE改善体系熔体强度更经济有效。如果降低2-2体系中1005含量而添加少量 HMSPP(含长支链结构),对比2-2与2-3曲线可看出,后者在熔体拉伸10s时,开始发生明显的应变硬化现象,熔体粘度急剧增加,说明长支链结构有利于提高体系熔体强度。但因为HMSPP的生产成本比通用PP高很多,实际生产中也较少采用。

2.2 PP熔融指数对体系拉伸流变性能的影响

图1 (a)、(b)、(c)聚乙烯的加入对共混体系拉伸粘度的影响

图2为具有不同熔体流动速率的聚丙烯,在其他组分种类及含量相同时,其共混体系的拉伸粘度随拉伸时间的变化曲线。从图中可看出,在相同的测试条件下,三种体系的拉伸粘度存在差异,尤其在拉伸后期这种差异更加明显,图中表现出T30S<T1701<1005。这是因为三种PP基体的熔体流动速率分别为3.2、1.0、0.5g/10min,其分子量大小顺序为T30S<T1701<1005。众所周知,聚合物分子量越大,分子链越长,分子链内部与链间越易缠结,熔体拉伸时所需拉伸应力越大,熔体拉伸粘度也越大。所以熔体流动速率越高,那么这种材料越易熔垂,熔体强度也就越低,因此在热成型加工中,选用分子量较大的PP有利于提高制品的抗熔垂性能[11-12]。

以上体系由于共聚PP与PE组分含量较多,在提高熔体拉伸粘度的同时降低了体系的拉伸屈服强度,弯曲模量及弯曲强度等力学性能(各体系的拉伸屈服强度如表2所示),成型出的制品因力学性能较低而不能满足使用要求,所以我们进一步研究了共聚PP组分含量对体系ηe的影响。虽然PE组分对体系熔体强度贡献较大,但同时少量的PE都能较大幅度降低体系拉伸屈服强度,所以保持PE组分含量不变。

图2 聚丙烯基体分子量对体系拉伸粘度的影响

2.3 共聚PP含量对体系拉伸流变的影响

图3为 T30S/EPS30R/PE体系拉伸粘度(ηe)随拉伸时间的变化曲线。对比曲线3-1、3-2及3-3,可看出共聚PP含量对体系的ηe有显著影响,共聚PP含量越多,体系ηe越大。因为共聚PP分子主链与侧链上含有乙烯支链,共聚PP含量越多支链数越多,熔体拉伸应力越大,ηe也越大,所以在体系中加入适量的共聚PP既能提高熔体强度又能增加均聚PP与PE之间的相容性。

表2 各样品的拉伸屈服强度

3 结论

(1)体系中加入UHMWPE后,熔体拉伸粘度大幅提高,但制品外观不平滑无光泽;POE与HDPE组分的加入,也使体系拉伸粘度提高但与含有长支链结构的LDPE相比,加入LDPE后体系拉伸粘度提高更大。因为长支链结构增加了分子链间的缠结作用,从而提高了PP体系的熔体强度,但为了保持成型制品的刚度与强度,PE含量不能过多。

图3 共聚聚丙烯的含量对体系拉伸粘度的影响

(2)选用熔值越低分子量越大的iPP为基体时,体系拉伸粘度也愈大。因为分子量愈大分子链越长,分子链内部与链间越易缠结,熔体拉伸时所需拉伸应力越大,熔体拉伸粘度也越大。

(3)cPP含量越多,体系拉伸粘度也越大,但含量越多体系拉伸屈服强度越低。因此,加入适量的LDPE与cPP或采用低熔指高分子量的iPP能提高体系的拉伸粘度,从而改善制品热成型性能。

[1]徐焕,等.聚丙烯热成型的研究与开发进展[J].塑料,2011,40(6):111-117.

[2]王红英,胡徐腾,李振宇,等.高熔体强度聚丙烯的制备与表征[J].化学进展,2007,19(6):932-957.

[3]吕玉杰,乔金梁,吕立新.高熔体强度聚丙烯的研究开发进展[J].合成树脂及塑料,2000,17(4):30-32.

[4]宋玉国.长链支化聚丙烯的制备及其熔体流变性能的研究[J].工程塑料应用,2009,37(9):36-39.

[5]郭鹏,等.高熔体强度聚丙烯的研究现状与评述[J].化工进展,2012,31(2):158-162.

[6]Tian J H,Yu W,Zhou C X.The preparation and rheology characterization of long chain branching polypropylene[J].Polymer,2006,47:7962-7969.

[7]Auhl D,Stange J,Munstedt H.Long-chain branched polypropylenes by electron beam irradiation and the irrheological properties[J].Macromolecules,2004,37:9465-9472.

[8]Yoshii F,Makuuchi K,Kikukawa S.High-melt-strength polypropylene with electron beam irradiation in the presence of polyfunctional monomers[J].J Appl Polym Sci,1996,60:617-623.

[9]Wang Z W,Chen X,Larson R G.Comparing tube models for predicting the linear rheology of branched polymer melts[J].Journal of rheology,2010,54(2):223-260.

[10]秦泽昭,等.短支链PP对长支链PP加工流变行为的影响及机理[J].塑料科技,2013,41(7):46-50.

[11]Shivendra K Goyal.The influence of polymer structure on melt strength behavior of PE resins[J].Plastics Engineering,1995,51(2):25.

[12]De Maio V V,Dong D.Effect of chain structure on melt strength of polypropylene and polyethylene[J].SPE Antec Proceedings,1997,43:1512-1516.