第Ⅲ套常减压蒸馏装置电脱盐改造及运行效果

刘标铭

(中国石油化工股份有限公司广州分公司,广东广州510726)

中国石油化工股份有限公司广州分公司(以下简称广州分公司)第Ⅲ套常减压蒸馏装置设计加工能力为8 Mt/a,以加工中东高硫原油为主,于2006年4月一次投产。其电脱盐系统设计采用高速电脱盐和交直流电脱盐两级串联操作脱盐方案,即一级采用一台φ4 200 mm×27 244 mm的高速电脱盐罐,二级采用一台φ5 600 mm×27 968 mm的交直流电脱盐罐。装置开工以来,电脱盐系统基本维持正常操作,但随着加工原油的重质化、劣质化,电脱盐出现了操作波动、排水带油、二级脱后盐含量时有超标等现象,不能很好地保证脱盐效果。因此,第Ⅲ套常减压蒸馏装置在2013年大修中对一级脱盐罐进行了加工重(劣)质油的适应性技术改造,改造后的电脱盐装置随同常减压蒸馏装置于6月一同开车,并于2013年9月25日至27日对电脱盐改造后的效果进行标定考核。

1 第Ⅲ套常减压蒸馏装置电脱盐分析

对第Ⅲ套常减压蒸馏装置在加工劣质原油时出现电脱盐异常的原因进行分析,除受原油性质变化的影响外,主要还包括电脱盐罐结构设计、操作温度、注水量、混合强度等因素。

1.1 电脱盐罐结构

第Ⅲ套常减压蒸馏装置一级脱盐罐为高速电脱盐罐,其进油方式为经高速喷嘴从油相进油,油水混合物料直接进入强电场区域,不能很好适应原油性质的变化。该类型电脱盐技术只能适合一定密度范围内的原油,对重、劣质原油油水分离效果不佳。

1.2 操作温度

1.3 注水量

第Ⅲ套常减压蒸馏装置电脱盐一级回注水量为4.4%,二级注水量为4.1%,为了达到原油深度脱盐,每级最佳注水量为4% ~10%,在达到6%左右之前,增加注水量能显著提高脱盐率。

1.4 混合阀压力差

两级电脱盐罐的混合阀压力差需要进一步优化,应该保证电脱盐罐的油水混合效果,尤其是加强二级罐的油水混合强度,提高二级洗盐效果。

2 电脱盐装置改造

根据第Ⅲ套常减压蒸馏装置电脱盐的操作情况及运行状况,结合相关参考资料,对一级脱盐罐的内构件进行了改造。

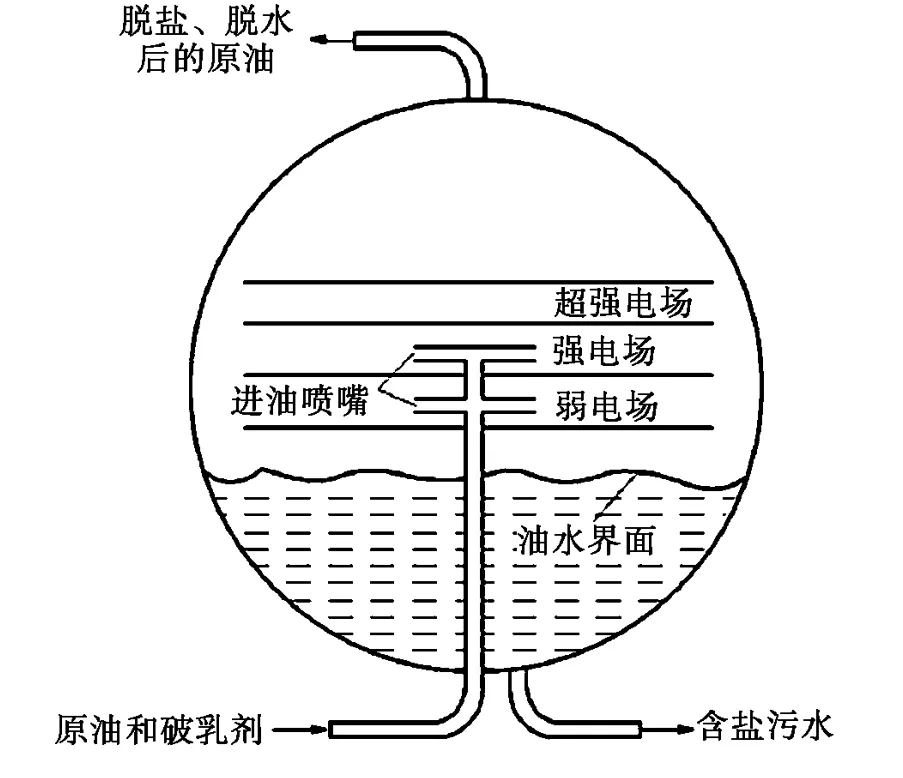

2.1 原一级电脱盐设备特点

高效的电脱盐设备是保证原油脱盐脱水效果最重要的因素,由于第Ⅲ套常减压蒸馏装置一级电脱盐采用高速电脱盐设备,而此类设备应用的局限性,是导致第Ⅲ套常减压蒸馏装置电脱盐出现操作异常最主要的原因。其进油方式为油相进油,由水平进油分配器将油水乳化液均匀喷至电极板间的电场中。高速电脱盐设备进油方式及电场分布如图1所示[2]。从进油分布器的设计原理看,原油的轻重对分布效果会产生影响,尤其当原油较重时,原油进入电脱盐罐后分布效果会变差,原油不能以薄片状向四周分布。另外,对于盐含量高的原油,需要增大注水量以及提高混合强度以提高脱盐率,但这样会形成水滴分散度较大、油水乳化较严重的油水乳化液,经进油分布器直接进入电场空间后,原油中的小水滴容易形成水帘,而造成电压降低,电场强度无法保证。高速电脱盐技术对于密度大、水含量高、油水乳化严重劣质油适应性差,因此当第Ⅲ套常减压蒸馏装置加工原油性质变差或原油切换频繁时,就会出现运行工况不稳定,电脱盐后原料油容易夹带乳化液等现象。

图1 高速电脱盐进油方式及电场分布示意Fig.1 Oil inlet and electric field distribution of high-speed electric desalter

2.2 装置改造

针对第Ⅲ套常减压蒸馏装置电脱盐出现的问题,对电极板形状及位置、进油方式等进行了改造。

2.2.1 竖挂式电极板

将一级脱盐罐内的水平式电极板改造为竖挂式电极板,极板高度为300 mm,极板间距减小至154 mm,每两块电极板间形成强电场,电场强度最高可达1 500 V/cm。根据斯托克斯公式,在其它条件相同的情况下,原油中含盐水滴的沉降速度与水滴直径的平方成正比,也就是说,沉降水滴的直径在很大程度上决定了原油的脱水速度,从而决定了原油的脱水率。在电脱盐过程中,通过高压电场促进小水滴聚结是加快油水分离最有效的方法,原油中同样大小球形水滴之间的聚结力与电场强度的平方成正比,因此,电场强度的提高充分发挥了强电场的电聚结作用,可以使水滴间的聚结力急剧增大,从而保证水滴的快速聚结,提高脱水效率。

2.2.2 合理布置电极板

让学生毛遂自荐,对于有想法的学生,我会肯定他们的想法,并给他们表现能力的机会,充分地肯定他们的态度,当然为了避免出现学生任职不任责的情况,往往我会丑话说在前头,倘若工作过程中,不尽责,或表现不良的班干部,我会批评的更凶,甚至选择其他人选。相信给予他们一定的压力,才能更好的助力成长。

一级脱盐罐内原有的水平电极板位于罐体中心线稍偏上位置,此次改造将竖挂式极板向上移,设置于脱盐罐内较上方部位,增大油水界面与电极板间的空间,使油水界位更易于控制。另外,当原油中盐、固体含量较高时,只有将洗涤水与原油充分混合才能有效地萃取出其中所含的盐类,同时也可使原油中的固体不溶性盐得到润湿而被脱除,即注入水被分散成直径约为30 μm的小水珠时,可以取得较好的脱盐效果。油水充分混合的过程可能会生成一定量的乳化液,适当增大电极板与油水界面之间的空间,可以延长乳化液在弱电场的停留时间,使乳化液在进入强电场之前被破坏,从而维持强电场的稳定性。

目前,国内电脱盐罐内的电极板通常采用格栅形式,此次改造用整块钢板制造竖挂式电极板,使极板间电场空间全部充满,电场强度分布更加均匀、更加有效。

2.2.3 水相进油

油水混合料通过位于电脱盐罐底部水相中的进油分配器进入脱盐罐,并迅速上升通过油水界面进入弱电场区,先通过弱电场脱除部分水后再进入强电场使更加微小的水滴聚结、沉降。弱电场脱去部分水可以防止原油中因形成水帘而使电极板间产生短路,或因含水原油电导率过高而使装置电耗过大[3]。由于是水相进油,因此在处理密度大、盐含量高的原油时,可适当增大注水量以保证脱盐效果,对油水乳化液的含水量以及原油电导率适应范围较大。

3 电脱盐装置改造后标定结果

3.1 原料

改造后的电脱盐罐2013年9月25日开始标定,25日0∶00全部炼制101号罐沙轻、奎都混合油,26日13∶00改炼103号罐阿曼、卡斯蒂利亚混合油,27日13∶30掺炼109号罐阿曼、卡斯蒂利亚混合油,28日1∶00全部炼制103号罐。原料基本性质见表1。

表1 原油罐区采样分析数据Table 1 Properties of crude oils from tank area

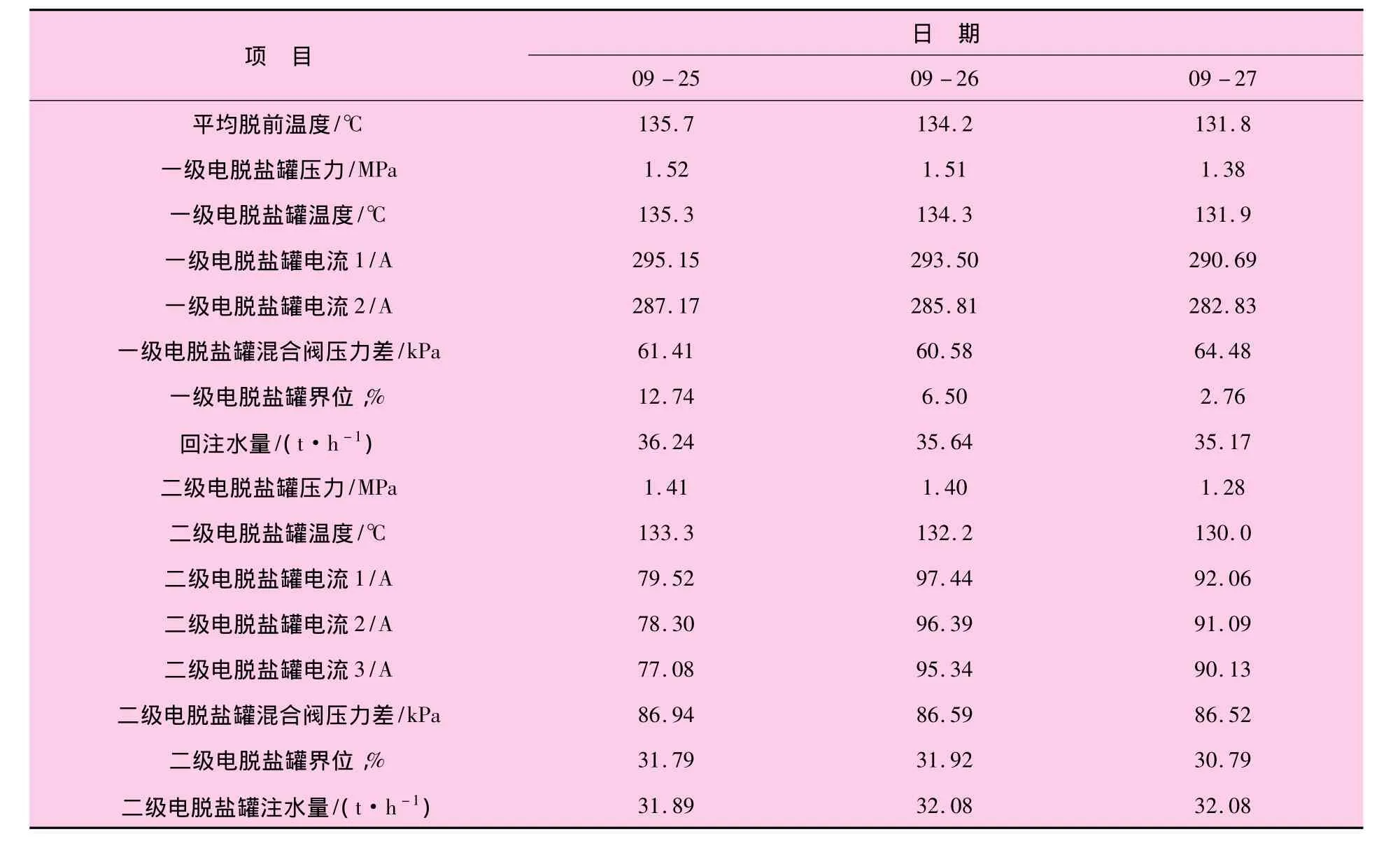

3.2 操作参数

标定期间使用质量分数为5~6 μg/g的EC 2452A油溶性破乳剂。电脱盐罐注水使用脱硫净化水,首先注入二级脱盐罐,二级罐排水回注至一级脱盐罐。由于脱盐罐电流在标定期间一直维持较高,在操作上采取了降低注水比例的方式,平均注水比例为3.51%。装置其它运行参数见表2。

表2 标定期间脱盐罐操作参数(2013年)Table 2 Operation parameters of the desalting during calibration

3.3 标定结果

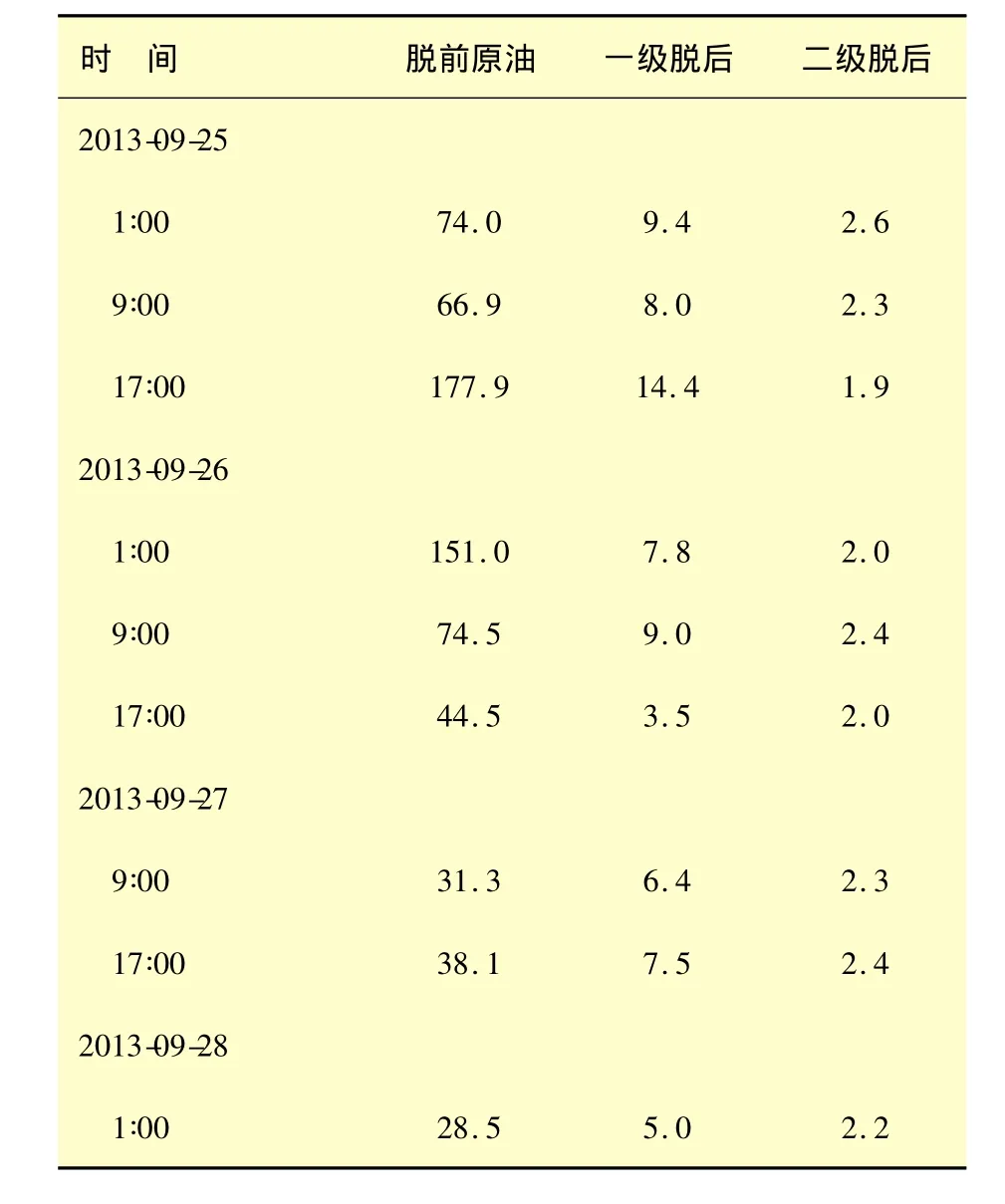

3.3.1 脱盐结果

标定期间原油脱盐结果见表3,二级脱后盐的质量浓度全部合格,均控制在3 mg/L以下,如25日脱前盐的质量浓度高达177.9 mg/L时最低脱至1.9 mg/L,脱盐率高达98.9%。并且在变压器电压档调至最低(12kV)和注水比例减至3.51%的情况下,脱盐效果仍比较理想。但是,一级脱后盐的质量浓度较高,平均在7.89 mg/L,一级脱后盐含量高的原因主要与一级脱后含水高有关。由于原油中的盐主要溶解在水中,因此电脱盐后原油含水量高往往使盐含量升高。

表3 原油脱盐前后盐含量对比Table 3 Results of the salt content after desalting mg/L

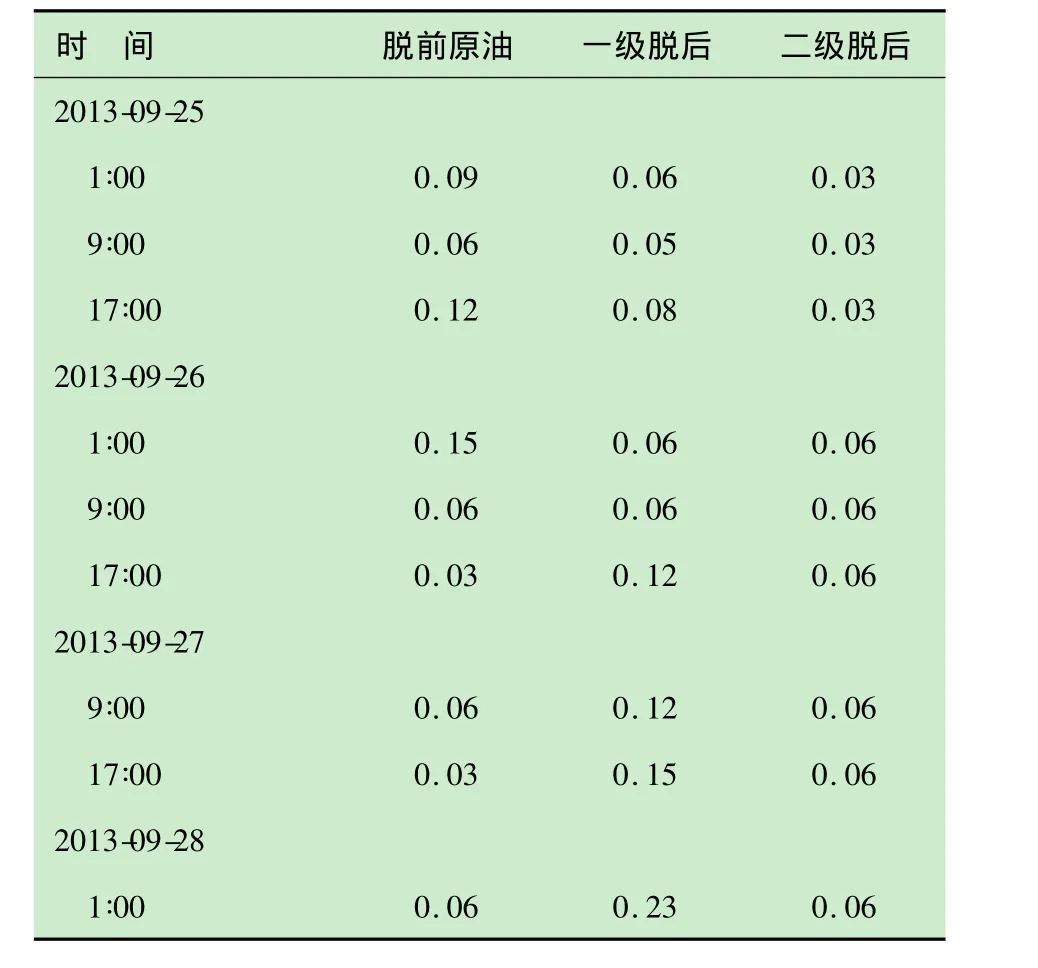

3.3.2 脱水效果

电脱盐二级脱后原油水的质量分数均小于0.1%(见表4),达到了所要求的技术指标。但是,一级脱后水含量较高,这也导致了一级脱后盐含量较高。在操作上,随着一级罐界位的降低,一级罐脱后水含量也随之降低,呈明显的正比关系。若要继续降低一级罐脱后水含量,则需继续降低一级罐界位,但界位过低可能会造成排水带油,在操作上需慎重。

3.3.3 排水情况

电脱盐装置的排水中油的质量浓度均在150 mg/L以下,小于所要求的技术指标200 mg/L。

3.3.4 非标定期间运行情况

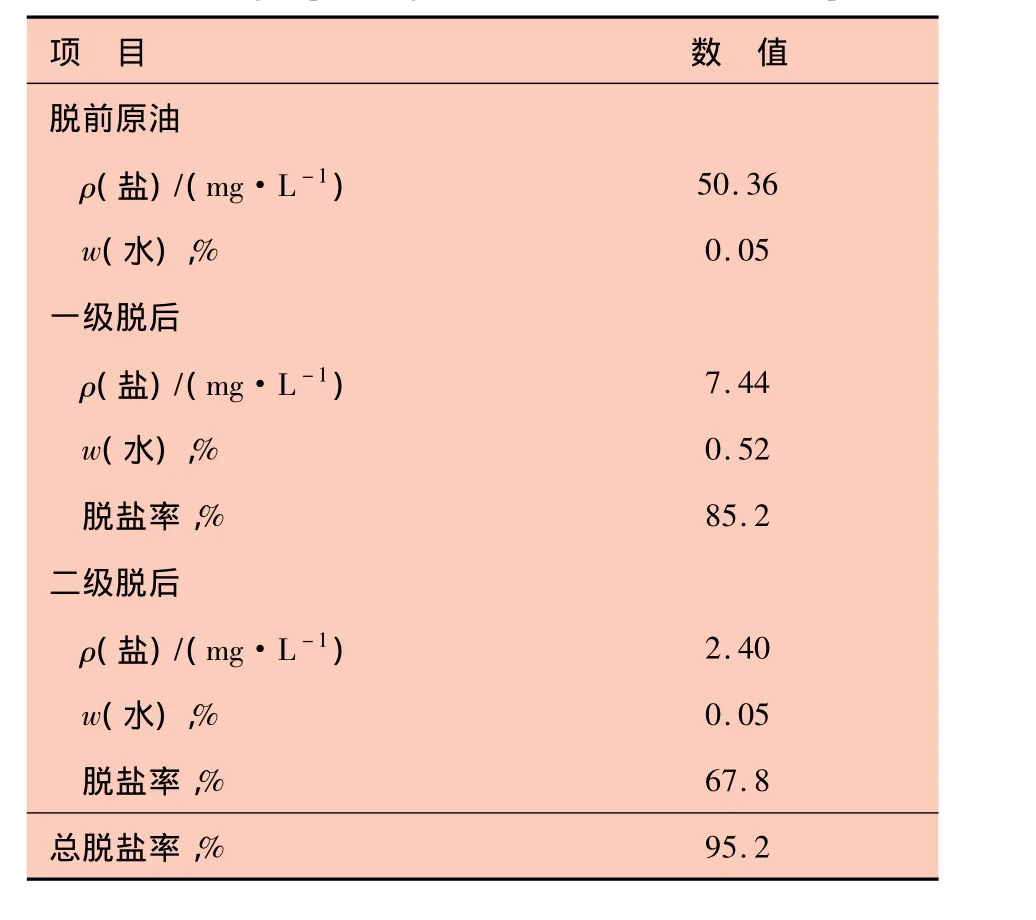

除了连续72 h的标定外,还对标定当月的全月运行情况进行观察,全月平均二级脱后含盐量和含水量均达到技术指标,见表5,总脱盐率达到95.2%。

表4 原油脱后水含量Table 4 Water content in desalted crude oil w,%

表5 9月电脱盐装置平均运行结果Table 5 Average operating results of the desalter in September

4 结论

(1)广州分公司第Ⅲ套常减压蒸馏装置电脱盐装置脱盐效果变差的原因主要包括:原油性质的劣质化、一级脱盐罐适应性差、操作参数需进一步优化等。

(2)一级高速电脱盐电极板改造为竖挂式极板,进油方式改为水相进油,以及优化操作参数,可以使电脱盐后盐的质量浓度小于3 mg/L,总脱盐率达到95%以上。

(3)通过72 h的连续标定表明,改造后的电脱盐装置在93%以上加工负荷率下工作正常,工况良好,达到要求的各项技术指标。

[1] 贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M].北京:中国石化出版社,2010:23-24.

[2] 刘建春,蒋荣兴 ,杜建荣,等.原油高速电脱盐、电脱水设备:中国,01201754.X[P].2001-12-26.

[3] 张佩甫.国内原油电脱盐装置的罐内结构与技术分析[J].炼油技术与工程,2003,33(3):54-57.