脱硫贫胺液冷却器开裂机理探讨

郭华强

(中国石油化工股份有限公司广州分公司,广东广州510726)

某炼油系统脱硫装置溶剂再生单元的甲基二乙醇胺(MDEA)贫胺液冷却器(E101A/B)在压力容器全面检验时发现换热器壳体裂纹严重,整台报废。设备更新后运行3 a压力容器首次检测时再次发现该位置设备壳体、接管等又出现多处裂纹,给设备安全运行带来隐患。

1 对失效部位的检查

1.1 失效部位裂纹情况

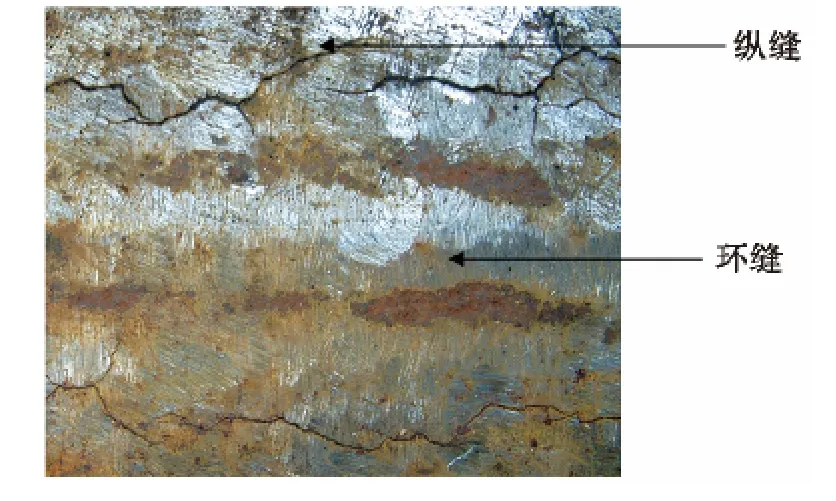

贫胺液冷却器的丁字焊缝部位开裂较严重,而且此处为制造过程中最易产生缺陷部位,因而选择在丁字焊缝部位取样,共截取试样3块。对3块试样进行磁粉检测,发现试样裂纹均位于内壁丁字焊缝的焊接接头上。1号和2号试样以纵裂为主,3号试样以横裂为主。宏观上裂纹横裂、纵裂共同存在,并呈树枝状扩展延伸,具备应力腐蚀裂纹的形貌。裂纹情况见图1~图2。

图1 1号试样裂纹局部放大(内壁)Fig.1 No.1 Local amplification of the crack in treated samples(inside)

图2 3号试样裂纹局部放大(内壁)Fig.2 No.3 Local amplification of the crack in treated samples(inside)

1.2 化学成分分析

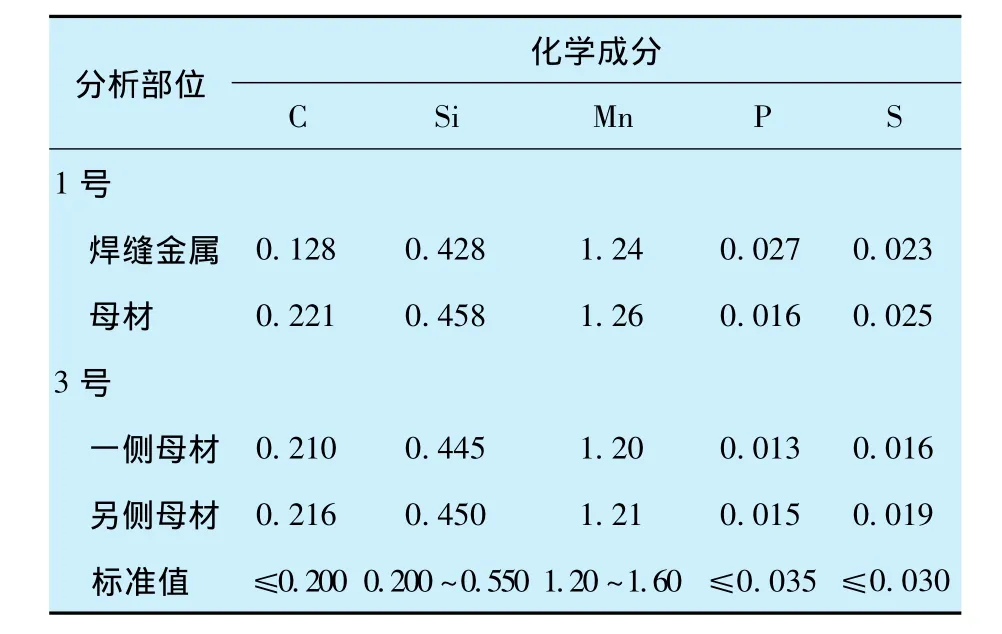

分别从1号和3号焊接接头上按GB222—2006《钢的化学成分分析用试样取样法及成品化学成分允许偏差》和GB223—2008《钢铁及合金化学分析方法》进行取样及化学成分分析,结果见表1。

由表1可知,16MnR的壳体材料母材碳含量偏高,超出了GB6654—1996《压力容器用钢板》规范要求——化学成分的质量分数不超过0.200%,碳含量增加,材料的硬度会相应增大,但从硬度检测数据看仍在控制范围内,在使用过程中,材料的化学成分没有发生劣变。

表1 化学成分分析结果Table 1 analytical results of chemical components w,%

1.3 拉伸试验

1号试样为焊接接头,3号试样为母材,取样方向均为横向,按GB/T 228—2010《金属材料室温拉伸试验方法》要求进行试样加工和拉伸试验。试验结果见表2。

表2 常温拉伸试验结果Table 2 Results of tensile test at room temperature

从表2的数据可以看出,16MnR的壳体材料(母材)各项力学指标均在所要求指标的范围内。可见在使用过程中母材没有明显地受到腐蚀的影响。

1.4 冲击试验

从1号试样上制取焊接接头的冲击试样,取样方向为横向,试样加工及试验按GB/T229—2007《金属夏比缺口冲击试验方法》进行,试验结果表明:16MnR的壳体焊缝金属多点平均冲击功为89 J,比GB6654—1996《新材料冲击韧性要求》大于131 J的指标下降了32.1%。冲击韧性下降说明焊缝材料脆性增加,在材料化学成分、拉伸实验正常的情况下,冲击韧性下降说明材料的内部结构存在缺陷或显微组织发生了变化。

1.5 硬度测试

对3块试样的焊接接头进行硬度测试。测试按GB/T4340—2009《金属维氏硬度试验方法》进行,测试结果见表3。

表3 硬度测试结果(HV10)Table 3 Results of hardness test

HG20581—1998《钢制化工容器材料选用规定》要求16MnR退火后硬度值(HV10)不超过245(单个值),可见原设备在制造后已整体热处理并且各位置硬度值在控制范围内。

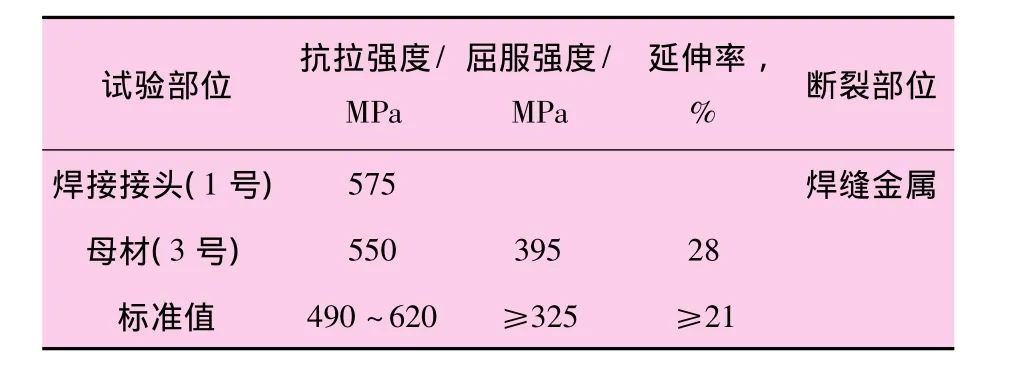

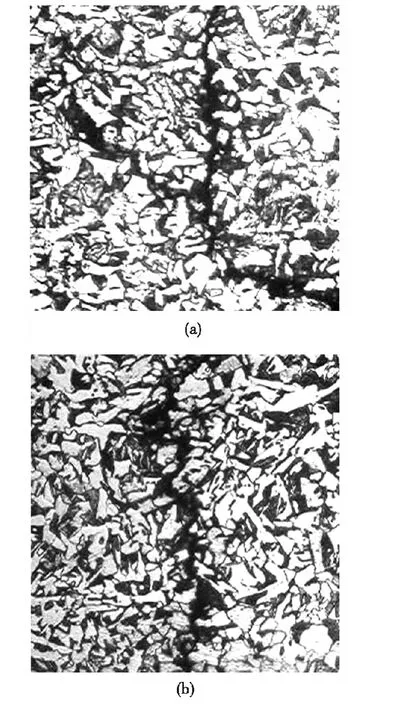

1.6 裂纹金相分析

分别从1号、3号试样上制取带裂纹的金相试样。1号试样制取方向与焊缝垂直,3号试样制取方向与焊缝平行,试样裂纹形貌见图3。裂纹形貌是晶间多分支型开裂,并且裂缝被氧化物所填充。可以确定失效形式为应力腐蚀开裂。

图3 试样裂纹形貌Fig.3 Gold phase diagram of the samples

1.7 断口微观分析及能谱分析

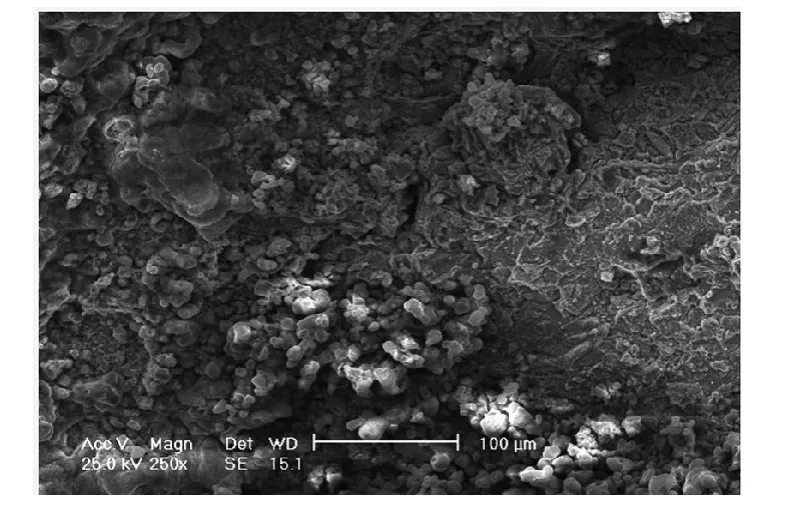

对断口中的一个断面进行超声波清洗后用扫描电镜进行断口分析,另一个断口则用于能谱分析。图4断口1局部形貌特征为块状疏松物质,检测过程中表现出导电不良的特性,呈现为白色,主要成分为铁的氧化物。

图4 断口1局部形貌Fig.4 Local topography of the fracture one

用X射线能谱仪对3个断口表面腐蚀产物进行分析,3块试样检测结果中氧的质量分数为19.53%~50.78%,说明腐蚀产物主要成分为铁的氧化物,同时也检测出S的质量分数为0.93% ~2.95%,含量较低,说明腐蚀主要原因不是H2S作用的结果,但表明腐蚀过程中可能有H2S参与,能谱分析结果见表4。

1.8 贫胺液工艺控制和数据分析

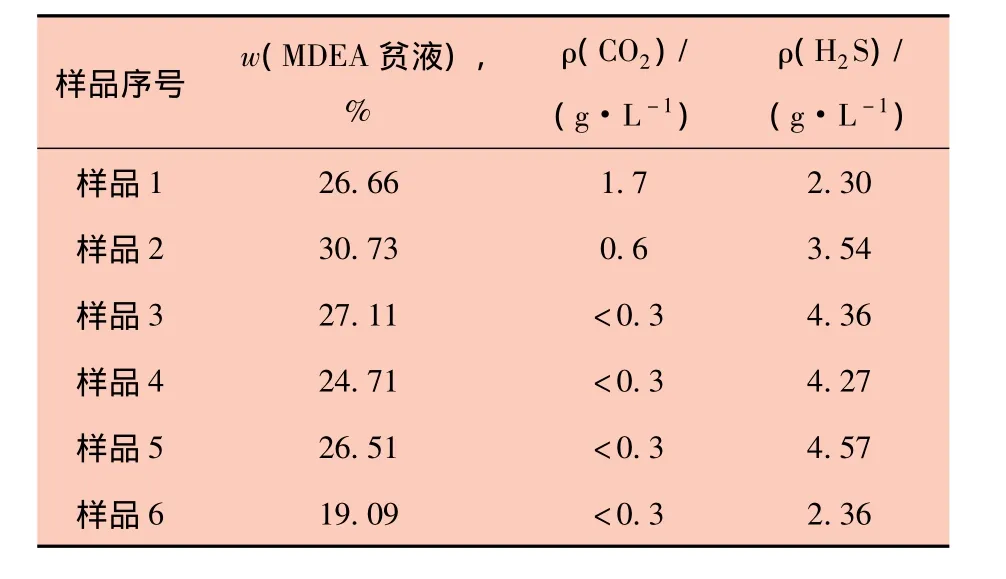

工艺在生产过程中也对贫胺液的3个主要参数进行分析跟踪,抽样调查了工艺20个月运行数据,发现总体上贫胺液的运行数据是正常的,但在不同阶段,受各外界工艺情况的影响MDEA贫胺液的质量分数、H2S的质量浓度(指标控<2g/L)、CO2也出现有阶段性超标情况,超标数据见表5。

表4 断口表面X射线能谱分析结果Table 4 X ray energy spectrum analysis results of the fracture surface w,%

表5 MDEA贫液部分超标数据Table 5 Part of exceed standard data using MDEA

2 腐蚀原因分析

RNH2-CO2-H2S-H2O介质腐蚀

脱硫溶剂再生系统发生的腐蚀一般有电化学腐蚀、化学腐蚀、由碳酸盐或硫化物等引起的应力腐蚀及氢鼓泡等。腐蚀介质有:CO2-H2S-H2O,RNH2-CO2-H2S-H2O及其它腐蚀污染物。从贫胺液冷却器的工作介质来看,复合甲基二乙醇胺(MDEA)贫胺液本身对金属没有腐蚀作用,但是贫胺液经过脱硫反应和再生过程后,大部分的H2S和CO2被脱除成为酸性气,但溶剂中仍含有少量未脱除掉的H2S和CO2,在有水的条件下,这些介质成为腐蚀的主要因素。贫胺液和酸性气中H2S和CO2的含量也不稳定,并随着贫液使用时间的增加及新剂的注入,浓度呈周期性变化,并时有超标情况。

H2S在再生塔内直接与MDEA化合生成硫化胺盐,故不产生硫化物应力腐蚀开裂。由于没有形成[H]+的条件,所以不存在氢鼓泡腐蚀。半贫胺液的pH值大于8,呈碱性,所以再生塔及重沸器的主要腐蚀影响因素也不是H2S-H2O。而CO2在这种环境下会引起腐蚀,属于RNH2-CO2-H2S-H2O介质腐蚀。RNH2-CO2-H2S-H2O介质腐蚀随着溶剂中CO2含量的增加而增加。游离或化合的CO2均能引起腐蚀,其中严重的腐蚀发生在有水的高温部位(90℃以上)。腐蚀形态为在碱性介质下由CO2及胺引起的应力腐蚀开裂和减薄[1]。酸式碳酸铁在高温条件下受热可分解为碳酸铁、CO2和H2O。此外,由CO2和H2O生成的碳酸会引起低碳钢的腐蚀,在高温状态下可加剧反应程度。因此,CO2对设备腐蚀后的产物主要有FeCO3和Fe(HCO3)2,这些腐蚀产物以疏松状附着在设备表面,形成保护膜。当有气、液流冲刷设备表面时,这些腐蚀产物很容易脱落,暴露出新的金属表面并重新受到腐蚀。

3 结论及建议

(1)贫胺液冷却器失效部位上的裂纹属RNH2-CO2-H2S-H2O介质性质的碱应力腐蚀开裂(ASCC)。

(2)碱应力腐蚀开裂是金属材料在含H2S,CO2的碱溶液和拉伸应力(残余或外加应力)共同作用下的开裂现象。碱应力腐蚀开裂表现为晶间、多分支裂纹。对于焊接钢材,裂纹通常出现在平行于焊缝的母材上,也会出现在焊缝或焊接热影响区。严格监控贫胺液中H2S,CO2使其在控制指标范围并尽量降低含量可大大降低应力腐蚀开裂的可能性,必要时可以考虑在再生塔后增加CO2脱除设备。

(3)ASCC可以在很宽的温度范围内发生,开裂的敏感性随着温度的升高而升高。开裂的模式表现为金属表面腐蚀性保护膜损坏部位铁的局部阳极溶解[2]。所以要求工艺在生产过程中要严格控制进入贫胺液冷却器的贫胺液温度以降低设备材料发生胺应力腐蚀开裂的倾向。

(4)ASCC可以通过焊后热处理(PWHT)以及冷作成型后的热处理得到有效控制。所以要求装置在设备更新时要对设备整体热处理,在装置大修时对各部位硬度情况抽查测定对超标位置要及时处理。

[1] 王天普,李兆斌,董绍平,等.石油化工设备维护检修技术[M].北京:中国石化出版社,2005:182.

[2] 李臻,刘国栋.H2S应力腐蚀对16MnR钢冲击韧性的影响研究[J].压力容器,2007,24(3)13-14.