20R钢表面Ni-Cu-P和Ni-P化学镀层性能研究

王洪志,李 壮,杨明俊,王意茹

(1.中国石油管道公司沈阳龙昌管道检测中心,辽宁沈阳110034;2.中国石油宝鸡石油钢管有限责任公司辽阳钢管厂,辽宁辽阳111000;3.吉林亚泰水泥有限公司,吉林长春130000;4.中国石油管道公司秦皇岛输油气分公司,河北秦皇岛066000)

Ni-P和Ni-Cu-P化学镀层在很多溶液中表现出良好的耐蚀性[1]。本研究采用Ni-P和Ni-Cu-P化学镀方法在20R钢表面沉积了Ni-P与Ni-Cu-P合金镀层,通过电化学方法,考察了镀层在质量分数为15%NaOH溶液中的耐蚀性,并将两种化学镀层的耐蚀性进行了比较,可为工业应用提供参考。

1 实验方法

1.1 试样制备

采用20R钢为化学镀的基体材料,试样尺寸大小为10 mm×10 mm×6 mm,其工艺流程为:用水磨砂纸打磨试样至1500号,清洗试样表面并用丙酮擦拭,将试样和导线用焊锡连接并放在打磨成平滑的PVC管内灌入一定剂量的凝固剂,冷却72 h,将制好的电化学试样用水磨砂纸再次打磨试样至1500号,丙酮擦拭后,用清水洗净表面并放在质量分数为10%稀硫酸中活化,再次用清水洗净表面,放入带有化学镀镀液的水浴锅中加热,化学镀后取出用清水洗净表面,然后吹干,对试样进行检测。

化学镀Ni-Cu-P镀液的组成:NiSO4·6H2O为 25 g/L,NaH2PO2·H2O 为 26 g/L,C6H5Na3O7·2H2O 为 12 g/L,CH3COONa 20 g/L,CuSO4·5H2O为0.5 g/L。化学镀 Ni-P镀液的组成:NiSO4·6H2O 为25 g/L,NaH2PO2·H2O 为26 g/L,C6H5Na3O7·2H2O 为12 g/L,CH3COONa 为20 g/L。镀液用去离子水和分析纯试剂配制,采用HH-4电热恒温水浴锅控制镀液温度为90℃,沉积时间为1 h。

实验过程中采用TG504天平称量试样质量。采用扫描电镜对镀层表面形貌进行观察。采用XRD对镀层进行结构分析。

1.2 试样硬度测试

采用维氏硬度测试仪对20R钢基体、Ni-P镀层与Ni-Cu-P镀层的试样进行硬度测试。

1.3 耐腐蚀性能测试

采用2273电化学测试系统进行动电位极化曲线及交流阻抗测试,实验温度为室温,20R钢和镀层试样为工作电极,饱和甘汞电极为参比电极,铂片为辅助电极。动电位极化曲线测试的电位为-0.25(相对于开路电位)~0 V,扫描速度为0.6 mV/s。交流阻抗测试频率为100 ~10 mHz,扰动电压为10 mV,采用ZSimpwin3.10对测试数据进行数值拟合。

2 实验分析与讨论

2.1 镀层表面硬度测试

对20R钢、Ni-P与Ni-Cu-P镀层进行显微硬度测试,Ni-P镀层和Ni-Cu-P镀层维氏硬度的平均值分别HV473和HV516,而20R钢的维氏硬度平均值则在HV207。Ni-P镀层和Ni-Cu-P镀层镀层的维氏硬度分别是20R钢的维氏硬度的2.29和2.49倍,说明了Ni-P镀层和Ni-Cu-P镀层改善了20R钢的力学性能,并且Ni-Cu-P镀层耐磨性能要稍好一些。

图1 Ni-Cu-P镀层与Ni-P镀层表面形貌Fig.1 Surface morphology of Ni-Cu-P coating and Ni-P coating

2.2 镀层表面形貌观察

Ni-Cu-P与Ni-P镀层的表面形貌见图1。从图1中可以看出,Ni-Cu-P与Ni-P镀层均表现为胞状物结构,两种镀层中存在大量的细小颗粒并且局部颗粒相互叠加。这使得镀层表面趋于均匀、平整。由于铜的存在可抑制胞状物的生长,导致Ni-Cu-P镀层表面胞状结构更加细化[2]。因此,Ni-Cu-P镀层的胞状物比Ni-P镀层更加细小,测量Ni-Cu-P胞状物直径约为677~1 700 nm。

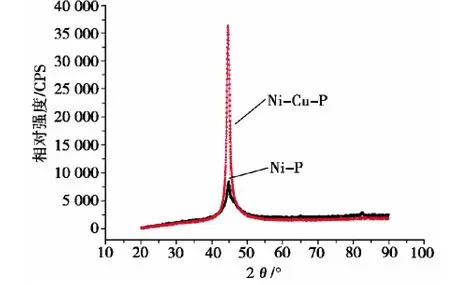

Ni-Cu-P与Ni-P镀层的X射线衍射(XRD)图见图2。

图2 镀层XRD分析Fig.2 XRD analysis

从图2中可以看出,Ni-P镀层则表现为较为宽泛的漫散射峰,呈现单一的非晶态特征。加入Cu元素后,虽Ni-Cu-P镀层其衍射峰的半高宽比较宽,但仅显示出相对尖锐的衍射峰Ni(111),并且没有观察到其他的晶体Ni的衍射峰,从而表现为存在晶态与非晶态的混晶结构。镀层的非晶态结构使得其本身具有较高的反应活性,更易形成钝化膜,钝化膜的形成表现出良好的耐蚀性。而Ni-Cu-P镀层的晶态特征是由于Cu的引入导致的,Cu的引入使得Ni-Cu-P镀层更加的细化。

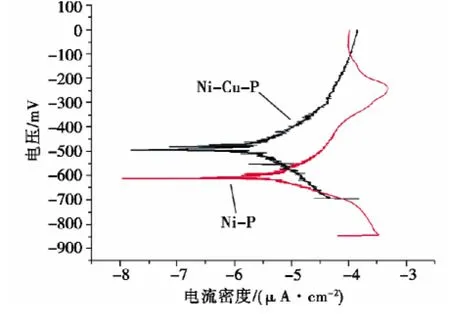

2.3 动电位极化曲线测试

Ni-Cu-P镀层及Ni-P镀层在质量分数为15%NaOH溶液中的极化曲线见图3。由图3可知,Ni-Cu-P镀层及Ni-P镀层的阴极极化均表现为氢去极化控制,两者在阳极极化上均有钝化趋势,但是Ni-P镀层的钝化趋势更为明显,在极化电位达到-250 mV时,Ni-P镀层出现了钝化膜。而Ni-Cu-P镀层的极化电位达到-300 mV时,出现了钝化现象。这主要是由于Ni-P镀层的非晶态特征更为明显,而Ni-Cu-P镀层的混晶结构所导致的。

图3 镀层极化曲线对比Fig.3 Polarization curves comparsion

由极化曲线拟合得知,20R钢,Ni-P和Ni-Cu-P镀层的自腐蚀电流密度分别为6.628,1.179和0.242 μA/cm2。自腐蚀电流的拟合结果表明,Ni-Cu-P镀层和Ni-P镀层具有较低的自腐蚀电流,具有更好的耐均匀腐蚀性能[3]。20R钢在质量分数为15%的NaOH溶液中的自腐蚀电流密度是Ni-Cu-P镀层的27.35倍,是 Ni-P镀层的5.62倍。而20R钢,Ni-P和Ni-Cu-P镀层的自腐蚀电位分别为-998,-611和-494 mV,这与其自腐蚀电流密度的结果相一致。总之,Ni-Cu-P镀层的耐蚀性最好,Ni-P镀层次之,20R钢基体最差。

2.4 交流阻抗测试

图4为20R钢、Ni-P与Ni-Cu-P镀层在质量分数为15%NaOH溶液中的交流阻抗,从图4中可以看出,容抗弧的直径由大到小依次是Ni-Cu-P镀层、Ni-P镀层和20R钢,而阻抗谱的容抗弧对应着电化学溶解速率的传递电阻[4],弧度越大,腐蚀速率越小,由此可见,Ni-Cu-P镀层在质量分数为15%NaOH溶液中的腐蚀速率最小,Ni-P镀层次之,20R钢的腐蚀速率最大。这一结果与动电位极化测试的结果相一致。

图4 电化学阻抗谱对比Fig.4 Electrochemical Impedance Spectroscopy

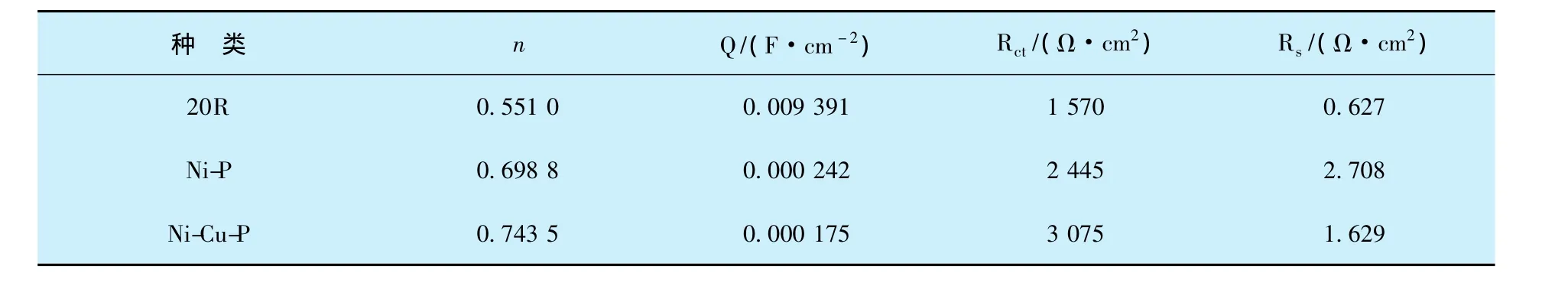

将阻抗谱曲线采用等效电路进行拟合,其中Rs表示溶液电阻,Q表示电容,n代表弥散指数,Rct表示为测试电阻。n与其表面粗糙度有关,n值越大,其表面越光滑。20R钢、Ni-P与Ni-Cu-P镀层在质量分数为15%NaOH浸泡Rs(QRct)拟合数值见表1。从表1可以看出测试电阻由大到小依次是 Ni-Cu-P镀层、Ni-P镀层和20R钢。20R钢测试电阻分别是Ni-Cu-P镀层的和Ni-P镀层的0.51和0.64倍。

表1 等效电路各元件的拟合数值Table 1 Fitting value of each element in equivalent electro-circuit

3 结束语

采用化学镀技术在20R钢表面制备的Ni-P和Ni-Cu-P镀层光滑、致密、平整。在质量分数为15%NaOH溶液中,Ni-P和 Ni-Cu-P镀层较20R钢中表现出更低的自腐蚀电流密度和更大的电荷转移电阻,可明显降低20R钢在质量分数为15%NaOH溶液中的腐蚀速率。两种镀层相对比,Ni-Cu-P镀层耐蚀性更优于Ni-P镀层。

[1] Farzaneh A,Ehteshamzadeh M,Mohammadi M.Corrosion performance of the electroless Ni–P coatings prepared in different conditions and optimized by the Taguchi method[J].Journal of Applied Electrochemistry,2011,41(1):19-27.

[2] 张安柱,佟富强.铝合金表面Ni-Cu-P化学镀层的性能研究[J].苏州大学学报:自然科学版,2010,26(1):61-65.

[3] 张海军,赵国刚,周月波,等.Ni-P-CNTs化学镀层在酸性溶液中的电化学腐蚀行为[J].表面技术,2009,38(6):13-15.

[4] 安百刚,张学元,韩恩厚,等.Zn在模拟酸雨溶液中及其液膜下的腐蚀[J].金属学报,2004,40(2):202-206.