电磁制动偏置式螺杆泵地面驱动装置研究

邹龙庆,崔洪源,付海龙,冯志鹏

(东北石油大学 机械科学与工程学院,黑龙江 大庆163318)①

螺杆泵作为一种新型的机采举升方式,因其采油装置体积小、耗能少、安装方便,能对稠油、含砂油、高含气井进行开采,在国内外应用日益广泛[1]。

目前,现场应用的常规螺杆泵地面驱动装置防反转机构主要是在驱动装置的输入轴附近装设1个棘轮棘爪机构,或者在变速部分下部采用楔块式超越离合器作为防反转机构。这2种装置虽然都可以防止抽油杆反转,但储存在抽油杆上的转矩却没有得到释放,在油井作业和维修时,往往造成操作者的人身伤害及抽油杆断脱等事故,给安全生产带来隐患[2]。

直驱螺杆泵地面驱动装置通过在控制箱内设置能耗电阻和独立刹车控制器,实现自动防反转卸载软刹车技术。由于靠电动机直接驱动抽油杆转动,因此其输出转矩取决于电动机的极对数和功率。极对数越高,输出转矩和电动机的体积就越大,这就是直驱装置通常使用较高极数电机的缘故。即便如此,对于定功率的直驱装置而言,由于缺少减速器,无法增大转矩,其输出转矩还是远低于常规驱动装置[3]。

1 抽油杆柱反转转矩产生原因分析

螺杆泵在停机时发生反转现象主要有2部分原因:①在螺杆泵正常工作时,杆柱内会储存弹性势能,停机后弹性势能的释放会使螺杆泵发生反转;②螺杆泵停机,并且动液面比较深时,由于油套压差的作用使油管内的液柱向下运动,从而驱动转子加速反转[4]。

1.1 抽油杆柱自身储存的弹性势能

螺杆泵正常工作时会伴随一些转矩的产生,包括螺杆泵定子和转子之间产生的摩擦转矩(Mb)、螺杆泵举升液体所产生的有功转矩(M p)、液体对抽油杆的摩擦转矩(Mr)、抽油杆与油管及扶正器之间的摩擦转矩(Ms)、角加速度引起的单位长度抽油杆的惯性转矩(Ma)[5]。这些转矩的存在会使抽油杆产生弹性变形,当螺杆泵停机时,杆柱储存的这部分弹性势能将会释放,从而导致了螺杆泵的反转。此时抽油杆柱储存的转矩计算公式为

1.2 油套压差导致的反转

当螺杆泵停机后,油管内的液柱高于套管内液柱,这就导致了油套压差的存在,油套压差使转子反转形成液压马达效应,从而使杆柱反转产生转矩,直至油套恢复平衡为止,于是产生了杆柱加速反转的现象。螺杆泵停机时,动液面越深,所产生的油套压差就越大,对转子所施加的反转转矩也越大,油套达到平衡的时间越长,即杆柱反转的圈数就越多。在油套压差作用下,抽油杆柱产生的转矩为

式中:q0为排量,m L/r;ηm为机械效率;Δp为油套压差,MPa。

弹性势能的释放所导致的反转过程作用时间较短,但所产生的破坏力很大;油套压差作用而产生的反转加速过程作用时间长,且随着时间的推移所产生的破坏力也随之增强。因此,在研究杆柱反转转矩过程中可将上述2个过程分别研究,有利于问题的简化。

2 结构特点及工作原理

2.1 结构

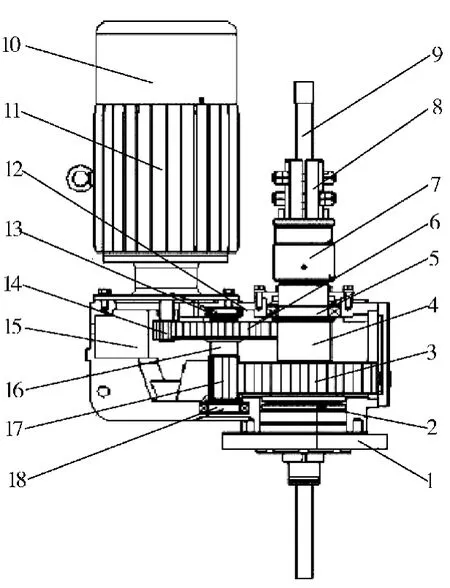

偏置式螺杆泵地面驱动装置结构如图1所示。

图1 偏置式螺杆泵地面驱动装置结构

2.2 特点

与常规驱动技术、直驱技术相比,偏置式螺杆泵地面驱动装置主要有以下优点:

1) 采用电磁制动防反转装置,代替棘轮棘爪机构或楔块式超越离合器机构,使抽油杆反转转矩智能点动释放,避免了脱扣等事故的发生,提高了系统的可靠性,确保了安全生产。

2) 应用高效平面齿轮传动机构,代替皮带-锥齿机构,使其性能稳定不丢转,增加了驱动装置速度的选择范围。

3) 应用小功率电动机直接驱动高效平面传动机构带动光杆转动,有效降低了装机功率,同时确保了高转矩的输出,达到了节能的目的。

2.3 工作原理

偏置式螺杆泵地面驱动装置采用电磁制动防反转装置,该装置利用高性能的机械弹簧作用在圆盘式刹车钢板上,通过该钢板与相同形状的刹车片接触,从而实现了制动。将圆盘式刹车板与电磁铁相连接,当电磁铁通电后,产生电磁力吸引圆盘式刹车板来压缩高性能的机械弹簧,从而解除制动。与常规防反转装置相比,通过电磁制动防反转装置使反转转矩智能点动释放,不仅工作起来更可靠,而且避免了零件之间的刚性碰撞,延长了零件的寿命。

另外,偏置式螺杆泵地面驱动装置采用高效平面减速机构,由小功率电动机与驱动装置连为一体,输出为空心轴直接套装在螺杆泵的驱动杆上,由方卡子直接和空心轴连接,驱动螺杆泵旋转,机械效率大幅提高。取消了皮带,减少了由于皮带损坏造成的经济损失及维护成本,将锥齿轮传动的方式改由硬齿面斜齿轮传动,避免了锥齿轮传动比的限制,增加了驱动装置速度的选择范围。

3 制动能力分析与计算

3.1 工作原理

电磁制动结构如图2所示。当电磁线圈中通入交流电时,线圈内部产生的电磁力吸引衔铁,主弹簧被压缩,衔铁与制动盘产生间隙,电机轴自由转动,实现螺杆抽油的正常工作;当外部停电或故障断电,线圈电压瞬间变为零,电磁力消失,衔铁在弹簧力的弹性释放作用下被推挤到制动盘上,衔铁与制动盘上的刹车片充分接触产生摩擦转矩,很快制动,因制动盘与电机轴是通过齿轮副连接的,从而使电机轴很快制动。

图2 电磁制动结构

3.2 工况分析

驱动装置的制动依靠电磁制动方式实现,在制动瞬间,电磁装置产生的电磁转矩最大,刹车盘在弹簧挤压下在刹车盘有效接触面内产生的摩擦转矩最大,减速机传动齿轮齿面冲击载荷最大,是整个制动过程中最危险工况。除此之外,在重新启动前,储存的转矩第1次释放瞬间,刹车装置要承受最大静转矩的作用,是点动释放过程不能忽略的因素。

3.3 制动力计算

制动盘有效工作半径为

式中:R1为摩擦片外圆半径,m;R2为摩擦片内圆半径,m。

制动盘受到的正压力为

式中:k为弹簧刚度,取48 662 N/m;x为弹簧压缩量,取0.01 m。

制动器制动力矩为

式中:μ为摩擦片的摩擦因数,取0.37。

3.4 环状电磁铁应力分析

根据环状电磁铁参数,在Solid Works中建立环状电磁铁实体模型,进入Solid Works Simulation创建新算例。定义环状电磁铁材料为普通钢AISI 304,属性参数为:弹性模量E=190 GPa,泊松比μ=0.29,密度ρ=8 000 kg/m3,许用应力[τ]=206 MPa,切变模量G=80 GPa。根据环状电磁铁工作原理,合理添加约束后,在环状电磁铁与摩擦片的接触面上施加5 839.44 N 轴向正压力和218.22 N·m绕轴方向的摩擦转矩。划分网格并运行分析,显示环状电磁铁的应力分析结果,如图3。

图3 环状电磁铁应力分析结果

由图3可以看出:最大应力产生在环状电磁铁与空心螺栓接触的位置,为3.25 MPa,远小于206 MPa的屈服极限。因此,环状电磁铁完全满足强度要求。

3.5 盘状刹车片应力分析

根据制动盘和摩擦片参数,在Solid Works中分别建立制动盘与摩擦片实体模型,进入Solid Works Simulation创建新算例。定义制动盘与摩擦片材料为普通铸钢AISI 304,属性参数为:弹性模量E=190 GPa,泊松比μ=0.29,密度ρ=8 000 kg/m3,许用应力[τ]=206 MPa,切变模量G=80 GPa。根据盘状刹车片工作原理,将传动轴固定,在摩擦片与环状电磁铁的接触面上施加5 839.44 N的轴向正压力和218.22 N·m绕轴方向的摩擦转矩。划分网格并运行分析,显示盘状刹车片的应力分析结果,如图4所示。

由图4可以看出:最大应力产生在制动盘与齿轮键结合的位置,为15.61 MPa,小于206 MPa的屈服极限。故盘状刹车片完全满足强度要求。

图4 盘状刹车片应力分析结果

4 结论

1) 根据制动力和制动转矩计算结果判断,该制动装置在减速机输入端的最大制动转矩计算值为218.2 N·m,若按照减速机降速比10~15计算,到减速机输出轴即驱动杆的最大转矩可达到2 182~3 273 N·m,完全可以满足普通螺杆泵井1 000 N·m左右的制动需要。因此,该制动装置具备极限刹车工况下刹死的安全制动能力,能够有效解决常规驱动技术的安全问题。

2) 高效平面减速机以其性能稳定、速比范围宽、适用范围广的绝对优势,可适应不同性能螺杆泵的需求,为今后实现不同种类螺杆泵驱动装置的个性化设计提供了广阔的空间。

3) 偏置式驱动装置应用小功率电动机直接驱动高效平面传动机构,能够有效解决目前直驱装置因井下转矩增大而过载停机问题,还可以有效改善直驱装置转矩不足的问题。

[1] 王迪,李和懿,王艳文.偏置式螺杆泵驱动装置的应用[J].石油石化节能,2011(10):27-29.

[2] 范海涛,吕玉兴,张运奎,等.GBF型螺杆泵地面驱动装置的研制及应用[J].石油机械,2004,32(4):37-38.

[3] 陈晓军,王兴燕.ZLBQ55型直驱式螺杆泵驱动装置设计[J].石油矿场机械,2010,39(4):68-70.

[4] 孙双,李金民,杨伟民,等.螺杆泵永磁直驱装置防反转改进措施[J].石油矿场机械,2013,42(11):92-94.

[5] 廖云虎,杨志,许强,等.地面驱动螺杆泵抽油杆柱的受力计算[J].石油矿场机械,2007,36(9):55-57.