气密封封隔器的研制与应用

徐凤廷

(中油辽河油田公司,辽宁 盘锦124011)①

辽河油田高升采油厂雷64块储层为中孔、低渗砂岩,平均孔隙度13.7%,平均渗透率21.9×10-3μm2,油层厚度最大达167.5 m,属厚层块状底水稀油油藏。动用含油面积3.27 km2,石油地质储量8.54×106t。经过二十多年的开发,油田进入中含水开发阶段,产量快速递减,含水不断上升,开发指标一度下滑。年产油从最高的2.05×105t下降至目前的1.04×105t,含水上升至47%,近2 a综合、自然递减率分别在12%和19%以上,并呈现逐年上升趋势,开发矛盾日益突出。主要表现在2个方面:一是受早期底部注水开发方式制约,重力泄油能力减弱;二是受微裂缝发育影响,主体部位水窜严重,长期底部注水导致主体部位有8口井发生水窜,占注水井总数的80%。

2012年针对雷64块主体部位水窜严重的问题,开展了顶部注氮气与底部注水结合补充地层能量的试验,以改善区块开发效果。但在注气过程中,油套环空采用常规封隔器密封,封隔器气密封性能存在缺陷[1-2],且注气压力高达25 MPa,导致套压及油压变化保持一致,对现场施工产生了一定的安全隐患,影响了注气效果。对此,开展气顶驱专用气密性封隔器工具型号及密封件的筛选与室内试验,以保证气顶驱项目的顺利实施。

1 主要研究内容

1.1 封隔器型号的筛选及结构优化

结合雷64块低孔低渗的特点,在进行封隔器结构设计时,需要充分考虑其耐压能力,且针对雷64块巨厚油层的特点,要考虑选层注气工艺,需保证封隔器具有较强的抗双向压差能力。

通过对国内及国外常用封隔器的结构及耐压情况进行分析,最终优选了可承受较高双向压差的Y521型封隔器作为气密性封隔器研究的主体方向,各封隔器特点如表1。

表1 不同型号封隔器性能对比

常规Y521型封隔器密封部分无法满足气密封需求,沟槽尺寸、公差和密封圈均按水压密封设计,在高压注气环境中应用效果不佳,密封圈成为短板,整体耐压性差,使用过程中因加工问题可能存在漏失点。

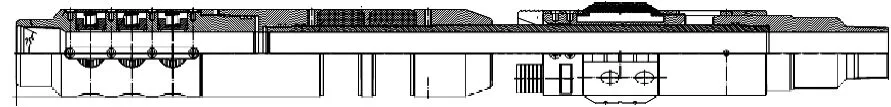

针对上述问题,改进的Y521型气密性封隔器(如图1)在借鉴了原有封隔器的双向卡瓦及坐封结构的基础上,对其结构进行精简,减少了密封圈数量,降低封隔器整体漏失概率[3]。封隔器主要由上锚定机构、密封机构、下锚定机构、坐封机构等组成,具有较好的承压性及稳定性,避免了在高压状态下管柱的蠕动。

图1 Y521型气密性封隔器结构

参照国家标准对封隔器的密封部分进行了优化设计,首先对密封结构进行了优化,针对气密封封隔器可能承受双向压差、且现场注气压力大于10 MPa的特点,在密封圈左右两边设置了2个挡环,挡环采用尼龙6材质,硬度≥90 HS,增加了密封圈的承压能力,避免密封圈在高压差作用下突出沟槽损坏,导致密封失效(如图2~3);其次对O形橡胶密封圈沟槽的加工尺寸进行了优化[4],O形橡胶密封圈截面直径选用3.55 mm,沟槽宽度4.6 mm,深度2.95 mm。上述工作形成了完善的气动密封结构,使封隔器锚瓦部分漏失点得到很好的控制。

图2 密封圈部分未加挡环

图3 密封圈部分加设挡环

1.2 气密封扣型设计

目前,国内外注气项目工艺管柱及工具连接扣均采用气密封扣型,气密封扣是在API偏梯形螺纹基础上发展出来的系列特殊扣型,主要由连接螺纹部分、抗转矩台肩部分和密封面部分组成,密封面起主要密封作用,转矩台肩起辅助密封作用和抗过转矩作用。国内外各公司在气密封扣设计方面主要突破了密封技术、高连接强度设计、抗磨损和防粘扣设计、耐应力腐蚀设计等关键技术。国外应用较成熟的气密封扣型主要有 V&M、Hydril、Hunting、Tenaris四大系列,其中V&M系列的VAMTOP扣型在抗拉、抗挤方面具有较优异的性能,应用比较广泛。国内宝钢和天钢也开发了BGT1、TDS和TPCQ等特殊扣。充分考虑成本和操作难易程度,气密封封隔器采用宝钢研发的BGT1油管扣型,其主要特点为:①带接箍的螺纹接头;②金属与金属之间的主密封采用柱面、锥面、球面密封结构形式;③转矩台肩有止扣和辅助密封性能,优化的逆向角度配合公差;④内平光滑结构;⑤采用改进的标准API偏梯形螺纹形式,齿顶和齿底平行于管体轴线,偏梯形螺纹每英寸8牙。该种扣型的优势为面密封采用柱面、锥面、球面等多种复合密封结构形式,显著提高了密封稳定性,如图4。

2 封隔器材质及密封材质优选

2.1 封隔器材质优选

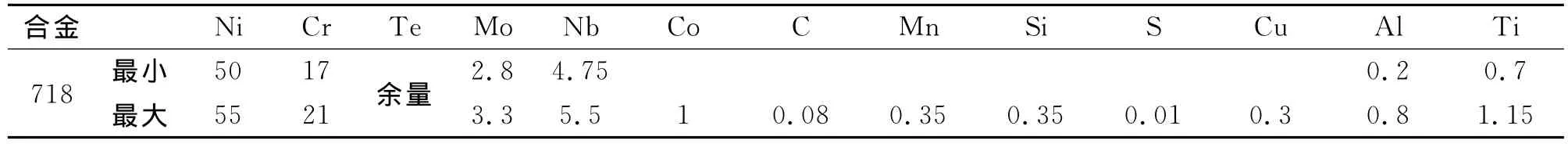

雷64块注气试验气源为高升采油厂自产天然气,处理后的自产气中含有CO2、H2S等气体,在井下环境中具有极强的腐蚀性,45#钢、35Cr Mo等钢材耐腐蚀性较低,不能满足现场长期注气要求。通过筛选,综合考虑各种合金材料耐腐蚀介质,选用了Inconel718(铬镍铁合金)作为封隔器材质,其化学成分和力学性能如表2~3。该合金具有高强度、良好的韧性,在高低温环境均具有较好的耐酸性气体腐蚀能力。

表2 Inconel718主要化学成分 w B%

表3 Inconel718力学性能参数

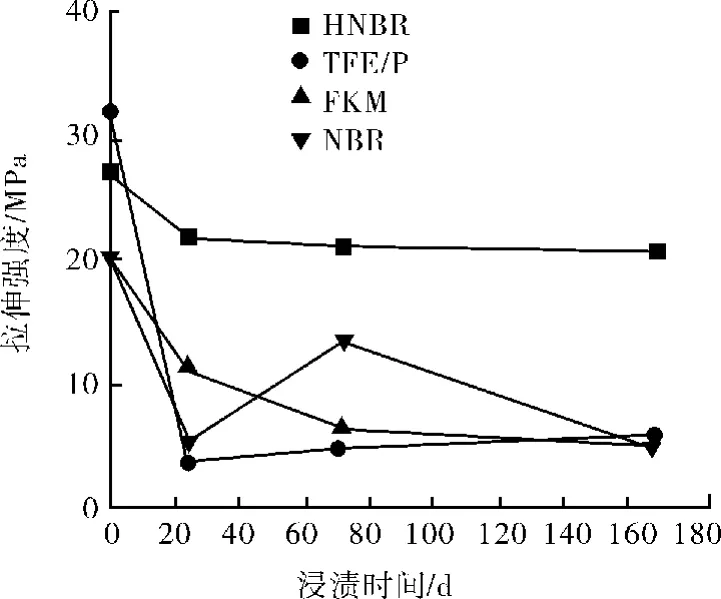

2.2 胶筒及密封圈材质优选

室内通过模拟井下可能会存在的酸性液/气介质环境,对不同胶筒材质进行了评价,模拟环境中气相(体积分数)为:φ(H2S)=5%、φ(CO2)=20%、φ(CH4)=75%,液相(质量分数)为:柴油95%、水4%、缓蚀剂1%,对比材料为丁晴橡胶(NBR)、氢化丁晴橡胶(HNBR)、氟橡胶等材料。从如图5所示曲线可以看出:FKM 、TFE/P、NBR不能经受高温下酸性液/气两相介质腐蚀作用,而氢化丁晴橡胶(HNBR)表现出较好的抗腐蚀性能。另外,HNBR在静态和动态的耐臭氧性能测试环境下工作1 000 h,并未出现臭氧裂纹,显示出优异的耐臭氧老化性能。因此,封隔器的核心密封件胶筒及O形圈选用氢化丁晴橡胶(HNBR),保证封隔器在复杂井况环境下实现有效气密封。

图5 酸性环境下各种材料拉伸强度曲线

3 封隔器密封性试验

3.1 水压试验

利用辽河油田钻采工艺研究院试验井进行水压试验,将封隔器坐封在试验井套管内,正向及反向试压25 MPa,密封稳定,证明该型封隔器具有较好的耐压差性能。

3.2 气密性试验

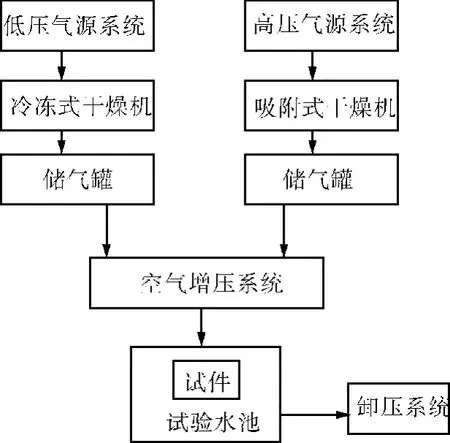

按照国家相关检测标准建立了气密封检测系统,该系统由低压气源及过滤干燥系统、高压气源及过滤干燥系统、增压系统、卸压系统、视频监控系统、控制系统组成,如图6。

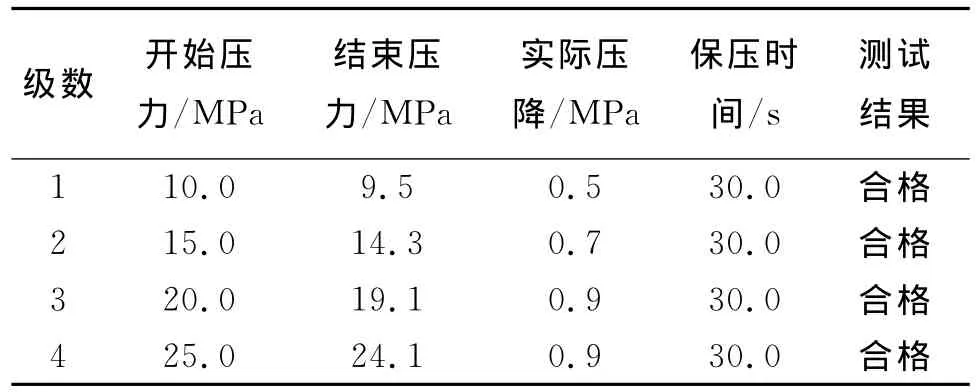

试验过程为将封隔器一端封堵,另一端与增压系统连接,连接后的封隔器置于试验水池中,利用N2对系统增压至25 MPa,稳定观察30 s,观察压降及水池内气泡溢出情况。试验结果表明:该系统完成了Y521型气密性封隔器的检测试验,实现了在25 MPa压力下的高效气密封(试验报告如表4)。

图6 气密封检测系统流程

表4 气密性试验报告

4 结论

1) 通过研究筛选,确定了气密封封隔器的主体结构,同时设计了气动密封系统,优选了本体及密封件材质,为封隔器满足气密封使用奠定了基础。

2) 试验结果表明:该型封隔器可以满足25 MPa注入压力情况下的气密封,可满足常规注氮气及空气需求。

3) 气密封封隔器的研究成功,为国内外其他注气改善开发效果项目提供了重要的技术支持,具有广阔的应用前景。

[1] 李世民,韩进,吕西绍,等.小直径封隔器胶筒的研制[J].橡胶工业,2003,6(3):357-359.

[2] 张辛,徐兴平,王雷.封隔器胶筒结构改进及优势分析[J].石油矿场机械,2013,42(1):62-66.

[3] GB/T 20970—2007,石油天然气工业井下工具、封隔器和桥塞[S].

[4] GB/T 3452.3—2005,液压气动用O形橡胶密封圈[S].