水下在线管汇聚氨酯弹性体浇注试验研究

肖易萍,肖德明,储乐平,陈再玉,张宪阵,赵晓磊,郭兴伟,相政乐,宋 洁

(1.海洋石油工程股份有限公司,天津300452;2.海油发展管道工程公司,天津300452)①

浇注型聚氨酯弹性体是采用液态聚氨酯预聚体和扩链剂(在温度20℃或以上均为黏性液态)以一定比例混合浇注,其混合后发生化学反应,一定时间后在浇注空间中形成聚氨酯弹性体(通称浇注性弹性体CPU)。聚氨酯弹性体具有优良的综合性能,其在相同硬度下相比其他弹性体,具有承载能力高、耐腐蚀和不发脆的特点。浇注型聚氨酯弹性体因其优异的力学特性、无污染以及对环境的适应性而得到了广泛的应用[1]。

浇注型聚氨酯由于其优异的性能,在海洋油气开采中得到广泛应用,例如:水下立管和跨接管的涡激振动抑制装置、柔性管保护装置、深海管道保温和海底管道补口等[2-3]。在南海某油气田水下生产设施项目中,水下在线管汇ILM要求与海管一起通过铺管船的张紧器下放安装到海底[4-5]。为使在线管汇底部中央保护管罩在通过张紧器时不被压扁变形,保证在线管汇顺利通过张紧器,要求在中央保护管罩和流体管间的环空中填充聚氨酯。分析所需填充的结构特征,充分调研分析聚氨酯的填充手段和方法,得出采用浇注混合液态聚氨酯预聚体和扩链剂是最方便、经济的填充方法,设计出了合理的现场浇注工艺,经过浇注试验验证,在项目施工时成功地按要求一次性将聚氨酯弹性体浇满水下在线管汇的目的区域。

1 聚氨酯的填充要求

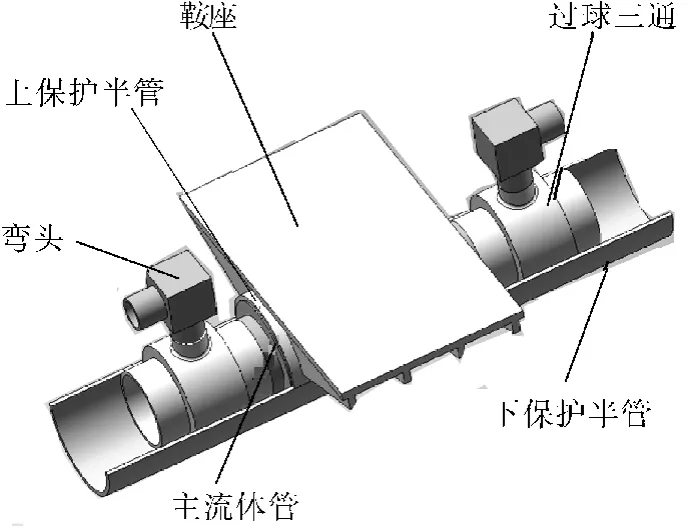

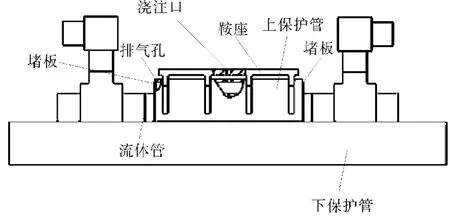

水下ILM 的应用水深为235~339 m,水下254 mm(10英寸)ILM 的底部为外径273.1 mm的主流体管,流体管两端连接海管,流体管及海管中的油液流体最高温度为103℃。水下ILM由流体管、CVC HUB及压力帽、阀门、结构框架和旋转吊耳等组成,如图1所示。其中流体管中部的模型如图2所示,主流体管为直管贯通结构,2个101.4 mm(4英寸)支路流体管通过阀门、弯头及过球三通实现油气的收集。主流体管的直管段通过变径头焊接保护管,避免了鞍座与主流体管焊接,同时也能避免整个结构在后续通过船舶作业线时主流体管直接受力。为使在线管汇底部中央保护管罩在通过张紧器时不被压扁变形,在鞍座下的两管间,需在测试后封隔环空,并在支撑面内部浇注填充聚氨酯。

图1 ILM的总体结构

图2 浇注部位局部结构

254 mm(10英寸)ILM 中,上、下保护半管的外径406.4 mm,壁厚15.9 mm,流体管外径为273.1 mm,需浇注的长度(支撑面长度)为700 mm,需浇注体积为

图3 254 mm(10英寸)ILM环空尺寸

聚氨酯填充要求为:①填充后的聚氨酯材料能耐受的温度≥103℃;②填充后的聚氨酯材料的硬度≥85 HA。

2 聚氨酯浇注试验

对于液态弹性体CPU的现场浇注,由于液态弹性体CPU黏度较大,在反应过程中黏度有变化,并需浇注的体积也较大(254 mm(10英寸)ILM需浇注36 L,质量约43.9 kg)。为避免出现局部淤积和局部空缺,需一次性快速浇注完浇注对象,需采用大流量有一定浇注压力的浇注机浇注。为使项目实际浇注的质量得到预先验证,在浇注机浇注的手段下,模拟实际施工条件、浇注对象结构特征和尺寸,设计出浇注试验方案,制造出浇注试验模具,实施了车间浇注试验,并对浇注质量进行了检验。

2.1 聚氨酯弹性体浇注机

选用的聚氨酯弹性体浇注机采用微电脑控制,并有温度、压力、转速显示控制系统和真空脱气装置,采用新型混合机构,混合均匀不产生气泡。采用热油循环恒温机构,原料温度更加准确。高精度计量泵,无极或变频调速系统,调速配比更加方便。其主要技术参数如表1。

表1 聚氨酯弹性体浇注机主要技术参数

此设备浇注流量大,并有一定的浇注压力,可保证在有限的时间内浇注满整个腔体。

2.2 液态聚氨酯弹性体原料

液态聚氨酯弹性体原料的型号为YC935,白料密度1.08 g/cm3,黑料密度1.22 g/cm3,配合比1∶(1.3~1.5);23℃时黏度黑料约400 mPa·s、白料约700 mPa·s;50~60℃下凝胶时间约2 min;弹性体密度1.13 g/cm3,硬度(邵氏 A)为93 HA,拉伸强度11.6 MPa,断裂伸长率116%,收缩率小于1%,正常使用在120℃以下。

2.3 浇注试验

浇注试验的试验模具根据项目实际浇注对象的尺寸设计,其结构如图4所示,主要由盖板外圆筒、内圆筒和连接折板组成。外圆筒的结构类似于卡子,由2个半圆筒通过螺栓螺母连接而成;外圆筒的内径为374 mm,内圆筒的外径为273 mm,内外圆筒的长度为700 mm,内外圆筒均由厚度为3 mm钢板卷制而成。为防止浇注后聚氨酯与内外圆筒粘接在一起,在外圆筒内表面和内圆筒外表面涂有防粘接剂;组成外圆筒的其中1个半圆筒中央开有直径为20 mm的浇注孔,用于插入浇注机的浇注头,在半圆筒的两端,距端部50 mm的距离处各钻有1个直径5 mm的排气孔,用于浇注过程中的排气。

内外圆筒两端端部采用木质盖板封堵,连接折板的一边通过焊接与外圆筒相连,另一边开有孔,通过螺钉与盖板相连,盖板上设有限位结构。试验模具安装后,能限制内圆筒的位置,使内外圆筒在一定精度上保持同心。为防止浇注过程中浇注黏性液体溢出,外圆筒与盖板间的缝隙及组成外圆筒的2个半圆筒间的缝隙,均通过涂抹密封胶进行密封,最终得到如图4所示的浇注试验模具,浇注现场如图5。

试验时将试验模具平放,外圆筒开孔处朝上,将液态聚氨酯预聚体和扩链剂分别装入白料罐和黑料罐中,连接好浇注设备,设置好浇注参数,将浇注头插入外圆筒浇注孔中,开始浇注直到排气孔中溢出液体后,停止浇注。待聚氨酯完全凝固后,拆开浇注试验模具,获得如图6所示的浇注试验样品,其力学性能检验结果如表2所示。外观检验和力学性能检验结果表明,浇注的聚氨酯弹性体的质量和力学性能满足项目要求。

图4 浇注试验模具结构

图5 浇注试验现场

图6 浇注试验样品

表2 浇注试验模具检验结果

3 聚氨酯的现场浇注

聚氨酯弹性体现场浇注采用的浇注机、浇注材料为浇注试验中所使用的浇注机和浇注材料,借鉴浇注试验所采用的方法,设计的现场实际浇注的主要工艺步骤如下:

1) 浇注前,鞍座、上保护管和下保护管已经按图纸焊接组装(如图2),将聚氨酯浇注机、聚氨酯材料及辅助材料运至施工现场。

2) 在鞍座和上保护管顶部中央钻20 mm的浇注孔,在上保护管两端端部附近的顶部钻5 mm的排气孔,将浇注区域(管环内部)吹扫干净,保持干燥。

3) 预制两侧封堵堵板组成半环板,在焊接安装堵板时,将2个半环板套在流体管上,对2个半环板进行点焊形成堵板整体,焊接就位两侧堵板(由于焊接空间有限,只对堵板和上保护管进行间断焊接),用水泥封堵堵板与上、下保护半管和流体管间的缝隙,形成如图7所示的浇注结构。

4) 设置好浇注机的浇注参数(参数与浇注试验的参数一致),将浇注塑料管与聚氨酯浇注机连接好,开始现场浇注,当排气孔溢出液体,表示密闭管环中已经浇注满聚氨酯,停止浇注。

5) 拔出浇注塑料管,清除溢出在鞍座上的液态聚氨酯,待聚氨酯完全固结,方可进行后续施工。现场浇注完成后,虽无法打开浇注结构验证是否浇注充分,但经核算浇注时间与浇注试验所用时间相差不到0.5 s,可间接说明密闭管环中已经浇注满聚氨酯。

图7 浇注结构

4 结语

本文通过聚氨酯弹性体模拟浇注试验研究以及在水下ILM产品中浇注应用研究,制定了水下结构密闭空间聚氨酯弹性体浇注技术要求,掌握了合理的浇注工艺方法,丰富了浇注型聚氨酯弹性体在水下产品中的应用,为水下产品或其他领域相似的聚氨酯浇注施工提供经验。

[1] 傅明源,孙酣经.聚氨酯弹性体及应用[M].北京:化学工业出版社,2005.

[2] 杨家栋,张骁灵,杜宝银,等.聚氨酯弹性体在海洋石油管道中的应用[J].聚氨酯工业,2010,25(4):28-31.

[3] 刘海超,高国军.海底管道高密度开孔聚氨酯补口新技术[J].中国海上油气,2006(4):271-275.

[4] 韩峰,董楠,段梦兰,等.水下跨接管与管道终端测试技术研究[J].石油矿场机械,2012,41(5):1-6.

[5] 于芳芳,段梦兰,郭宏,等.深水管汇设计方法及其在荔湾3-1气田中的应用[J].石油矿场机械,2012,41(1):24-29.