厢式压滤机污泥脱水系统的优化控制

朱 诚,袁 钧,史 进,何 坚,周 平

(1.宝山钢铁股份有限公司冷轧板厂,上海 200431;2.复旦大学环境科学与工程系,上海 200433;3.复旦大学高分子科学系,聚合物分子工程国家重点实验室,上海 200433)

0 引言

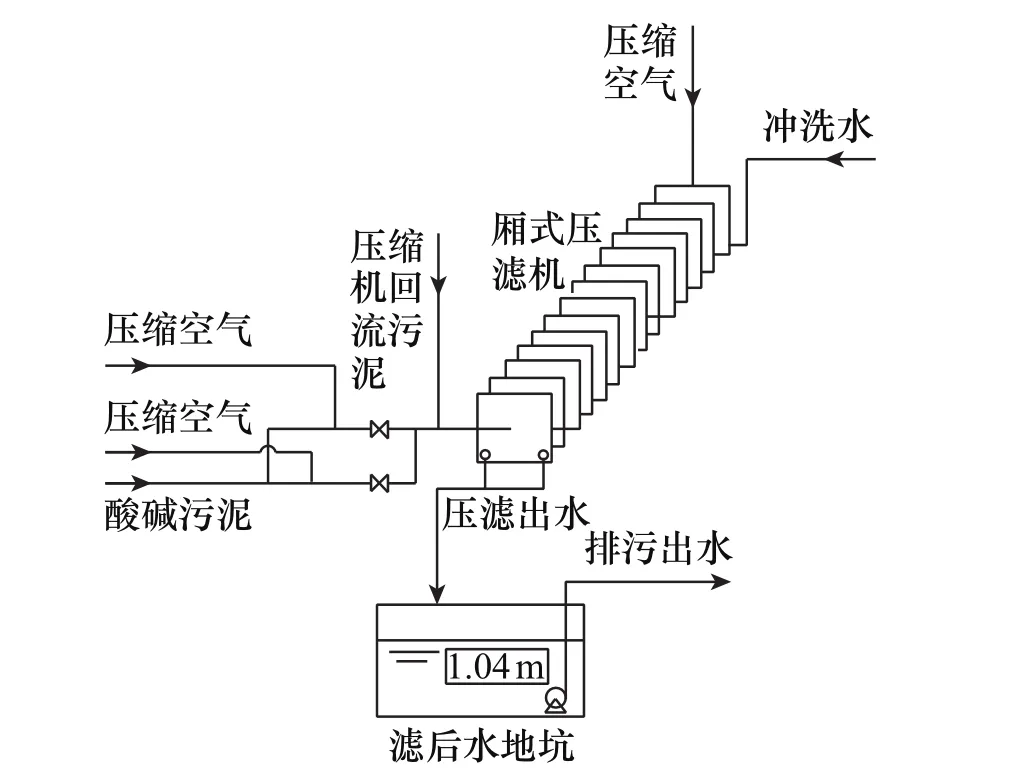

厢式自动压滤机(Plate-and-Frame Filter Press,PFP)是一种间歇性操作的加压过滤设备,由供料泵将泥水压入滤室,在滤布上形成滤渣,直至充满滤室。压滤过程中,滤液穿过滤布并沿滤板沟槽流至板框边角通道,经明流(或暗流)方式排出压滤系统。为了提高滤饼的含固率,利于运输,常在压滤机的进料管内通入压缩空气将滤料进一步吹干,随后关闭压缩空气,打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。压滤机的工作过程如图1所示。

图1 压滤机的工作过程Fig.1 Work process of PFP

近年来对厢式压滤机的自动控制系统设计的研究较多,如杨佳珠[1]、刘建民[2]等介绍了利用PLC(Programmable Logic Controller)实现压滤机自动控制系统的经验,实现了对压滤过程的全自动控制和监测。毛伟高[3]阐述了污泥脱水的工艺流程,并介绍了自控仪表和PLC组成控制系统的控制过程。因板框内物料的含水率在压滤过程中无法在线监测,使得压滤设备不能自动判断板框内物料含水率的变化而自动设置压滤时间参数,在上述研究中,压滤工艺各阶段运行的时间一般由现场操作人员根据经验来设定其参数。由于系统内固液分离时间受介质浓度、粒度组成性及介质特性(黏度)等影响较大[4],需要人工及时调整工艺运行参数的设定,否则可能经常出现压滤泥饼含水率不理想的情况,所以,厢式压滤机系统的适时自动停机的控制迄今仍属于业内的难题。

笔者发现压滤出水的速率可以间接地表征系统内固液分离的情况。本文通过对压滤出水速率的在线监测,实现了厢式压滤机自动控制的优化设计。

1 现有系统存在的问题

以某冷轧薄板厂的厢式压滤机污泥脱水系统为例。污泥浓缩池每天产生大量的含水率约为97%左右的酸碱污泥,经过厂内的厢式压滤机车间压缩处理至含水率为65%后外运,其压滤系统的工艺流程图如图2所示。当压滤工况开始时,系统进料,压滤出大量水,并被引入地坑中。其后,压滤泵保压进料,压滤出水逐渐减少,保压一段时间后,关闭进料泵。为了达到污泥外运的含水率要求,压滤系统在压榨吹脱阶段向进料口通入压缩空气进行吹压,将滤饼内残留的部分水分吹脱出来以提高滤饼的含固率。随着时间的延长,压滤出水的速率逐渐下降至某一数值以内,压滤工况结束。

图2 压滤系统工艺流程图Fig.2 Process scheme of PFP system

由于系统进水污泥的含固率经常变化,目前被压滤后的泥饼含固率是否达到了外运的标准,主要靠操作人员的目测,造成了操作上的诸多不便。以100 t含水率为97%的污泥在压缩过程中污泥总量和含水率变化的关系为例,污泥在压缩过程中一开始产生大量的污水,随着压滤时间的延长,单位时间内压滤出水量越来越少,污泥的含水率在压滤过程中也逐渐降低,如图3所示。

图3 污泥的含水率与压滤系统出水量的关系图Fig.3 Effect of sludge moisture content and water exhaust rate

图4 压滤出水收集坑的典型水位变化Fig.4 Typical water level changes in PFP effluent collection pit

操作人员主要根据压滤系统中出水量的多少来评判被压滤的污泥是否已经达到了外运含水率的要求。由于压滤过程中单位时间内的滤出水量随着时间的延长越来越少(如图3所示,污泥的含水率在85%之后系统的出水速率较小),随着泥饼含水率的降低,泥饼每降低1%的含水率所需要消耗的时间更长,这一阶段因系统的出水量较少,人工难以判断,为了保证污泥的含水率达到外运标准,经常会造成压滤的泥饼过干而浪费大量的压缩空气的现象。

2 解决方案

2.1 优化控制的原理

如图3所示,压滤出水速率随着时间的延长逐渐减少,并且与压滤泥饼的含水率具有相关性。现场观察压滤出水地坑的水位,发现压滤出水收集坑的典型水位变化如图4所示。在压滤开始的5min内,滤液地坑液位由A点上升至B点,达到坑内水泵的自动启动排水水位,排水泵启动,液位由B点下降至C点,排水水泵停止;随着压滤的进行,坑内水位由C点上升至D点,到达水泵启动液位后水泵启动,水位再次下降至E点,如此反复,直到水位再次下降至G点,其后水位上升缓慢。由A至H点的水位变化曲线可以看出,在水位的上升段AB、CD、EF和GH段,随着压滤时间的延长,地坑内水位的上升逐渐缓慢,显示系统内的压滤出水的速率逐渐降低,压滤机中泥饼的含水率变化减小。而在BC、DE和FG段,水位的变化较大则是由水泵排水而引起。

根据上述情况,可利用滤坑液位的变化来间接地表征压滤机内泥饼的含水率的变化,当滤坑液位的变化小于某一值时,即 <c(∆h表示在时间∆t秒时段内滤坑液位的变化,单位为m;c为某一常量,单位为m)时即可停机。当滤坑中液位的变化小于c的情况下,即使再延长压滤时间进行压滤,系统总体出水水量还是不多(见图4中的GH段水位上升得很缓慢),压滤机内泥饼的含固率变化不大,从运行的经济性的角度来考虑,可以停止该压滤周期。c值可由操作人员根据现场人员运行调试的情况而设定,该方法可替代传统的在压榨吹脱工艺段设置时间参数的做法。

2.2 厢式压滤机自动控制系统的优化

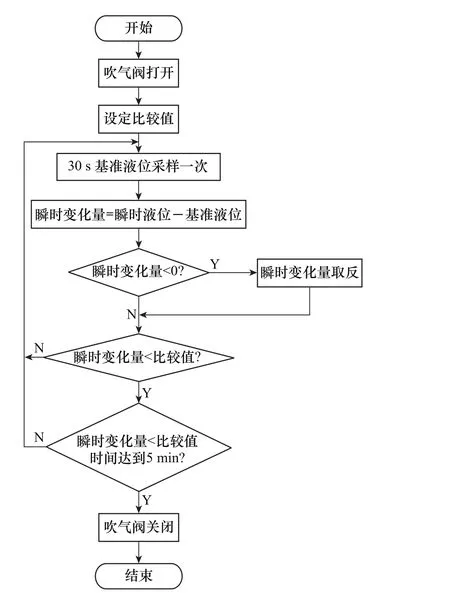

根据上述分析,可对压滤工艺的压榨吹脱阶段的自动控制流程做如下优化:

(1)打开吹气阀,压滤出水进入滤液坑内,滤坑液位开始变化,取液位瞬时值作为基准液位H0(每隔30 s取1次)。

(2)设定一比较值c(如5 mm,可根据实际情况调整),将瞬时变化量∆c(瞬时值-基准值)与比较值进行比较。

(3)当瞬时变化量大于比较值时,说明滤坑液位变化较大,污泥的含水率还在一个较高的水平,继续保持压滤状态。

(4)当瞬时变化量小于比较值时,说明滤坑液位变化已趋于平稳,污泥含水率的压滤已接近完成,如果在一设定时间t1(如5min,可根据实际情况调整)内,液位情况继续保持“瞬时变化量小于比较值”状态,则再延时一设定时间t2(如5min)后,程序自动关闭吹气阀,污泥压滤过程结束。

(5)同时,当瞬时变化量∆c为负值时,说明坑中液位下降,即立式排污泵启动阶段,该阶段不计入有效控制程序内。

吹脱阶段的工艺流程图如图5所示。

图5 系统压榨吹脱阶段控制流程图Fig.5 Control scheme of process 4 in PFP system

2.3 板框式压滤机自动控制系统的运用情况

在对原先厢式压滤机的自动控制系统进行优化整合后,压滤后的污泥含水率可稳定在65%以下,同时大大提升了板框的运行效率,节省了人工操作的成本。原先的程序需要操作人员在现场进行停泵、切换压缩空气阀门等操作,一旦忘记操作就会浪费大量的压缩空气。改造后的系统压滤过程完全由程序自动控制,不需要靠人工来识别系统的停机时间,板框系统启动后操作人员即可做其他工作,大大提高了劳动效率。

从系统的运行数据上来看,原先该系统的空气使用量为494558 m3/月,废水处理量为58650 t/月,单位废水压缩空气耗量为8.43 m3/t,改造后3个月的平均数据仅为6.79 m3/t,节约了15%以上的压缩空气用量。可见,本自动控制系统的优化改造是成功有效的,为厢式压滤机的自动运行控制提供了一种可选择的技术路线。

3 结论与建议

通过对厢式压滤机系统滤液收集坑中水位的在线监测,发现了厢式压滤机工作状态与出水速率之间的规律,从而采用压滤出水速率作为压滤机运行控制的重要指标,并在此基础上优化了厢式压滤系统的自动控制。优化后的厢式压滤机控制系统与原先的控制系统相比,可节省15%以上的压缩空气用量,并可实现压滤过程的全程自控。

由于近年刚研究开发的高压隔膜压滤机的控制系统亦存在设备无法自动识别压滤终止的问题,本优化方案不仅适用于厢式压滤机,也适用于高压隔膜厢式压滤机系统。

[1]杨佳珠,赵来燕.精煤压滤机自动控制系统的研究与应用[J].选煤技术,2003(3):46-48.

[2]刘建民.用PLC实现立式压滤机的全自动控制[J].自动化应用,2010(3):36-38.

[3]毛伟高.污泥脱水系统的自动化控制[J].城市公用事业,2007,21(1):13-16.

[4]薛宗科.ZKG2500/1500型快开式高压隔膜压滤机电气自动控制系统改造[J].煤矿现代化,2010(4):67-69.