固相法合成钴铝蓝色颜料的研究

朱海翔, 陈 诚, 蔡丽俊,胡校兵, 余江渊, 朱志刚, 王艳香

(1.上海第二工业大学城市建设与环境工程学院,上海 201209;2.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333001;3.上海第二工业大学电子与电气工程学院,上海 201209)

0 引言

钴蓝颜料晶体结构通常指尖晶石类CoAl2O4,其中Co2+离子填充于四面体空隙中称为A位,而Al3+离子填充于八面体空隙当中称为B位[1-3]。因此钴蓝颜料在结构上属于尖晶石型立方结构,晶胞体积大且高度对称,晶体结构稳定,其中金属离子与氧离子之间都是离子键,键力很强,各向受力均匀[4]。

固相法[5-11]是将钴的氧化物(或者钴的氢氧化物等)和铝的氧化物(或者铝的氢氧化物等)混合研磨后的固体放在高温下煅烧直接制备颜料粉体的一种方法。Ouahdi等[5]采用LiAlO2和过量的KCoCl3为原料,在450~500°C热处理温度下直接通过固相反应保温12 h后制备得到结晶良好、粒径为100~300µm的钴蓝颜料。此外,魏红等[11]采用 CoSO4·7H2O 和 Al2(SO4)3·18H2O 为原料,以NaCl为矿化剂,在800~1350°C热处理温度下煅烧0.5~4.5 h,经球磨后,得到粒径为0.15~1.2µm的超细多晶CoAl2O4材料。

固相法的制备工艺简单、反应流程易控制,可广泛用于工业生产。但由于其呈色能力不强、高温稳定性差、均匀性差、着色离子固溶量少且易团聚的缺点而限制了其进一步的发展。

本研究重点考察钴蓝颜料合成过程中两个极为关键的参数:煅烧温度和保温时间。与此同时,针对钴蓝颜料合成需要在高温下煅烧的特点,还研究了NaCl-KCl体系矿化剂的引入对钴蓝颜料性能的影响。

1 实验

1.1 样品的制备

采用工业用氧化钴和氧化铝为原料,将氧化钴、氧化铝按钴铝尖晶石的摩尔质量比1:2配料,加入一定量的分析纯矿化剂KCl和NaCl,加入去离子水混合,用行星式球磨机球磨12 h,球磨后过筛,将混合料在一定的温度下进行煅烧(1050~1250°C),保温0.5~4 h,得到的产物用去离子水反复清洗,除去多余的氯化物盐,分离产物在烘箱中100°C下烘干后,制得钴蓝蓝色粉体颜料。

1.2 测试和表征

采用SC-80C全自动测色色差仪(北京康光)测定样品的色度值;用USB4000-XR1-ES光谱仪(美国海洋光学)测定样品反射强度;用D8ADVANCE型X-射线衍射仪(德国布鲁克)对颜料进行定性分析,鉴定产物中晶粒的物相;用JSM-6700F型场发射扫描电镜(日本电子)观察合成产物的显微形貌与颗粒大小。

2 结果与讨论

2.1 煅烧温度的影响

将Co2O3/Al2O3(n(CO2O3):n(Al2O3)=1:2,n为物质的量)与矿化剂(NaCl-KCl)按1:1(n:n)混合,采用相同的保温时间60min,通过改变煅烧温度进行系列化实验。煅烧温度分别在1050°C,1100°C,1150°C,1200°C 和 1250°C 下,合成颜料对应的编号分别为A1,A2,A3,A4和A5,实验结果见表1。

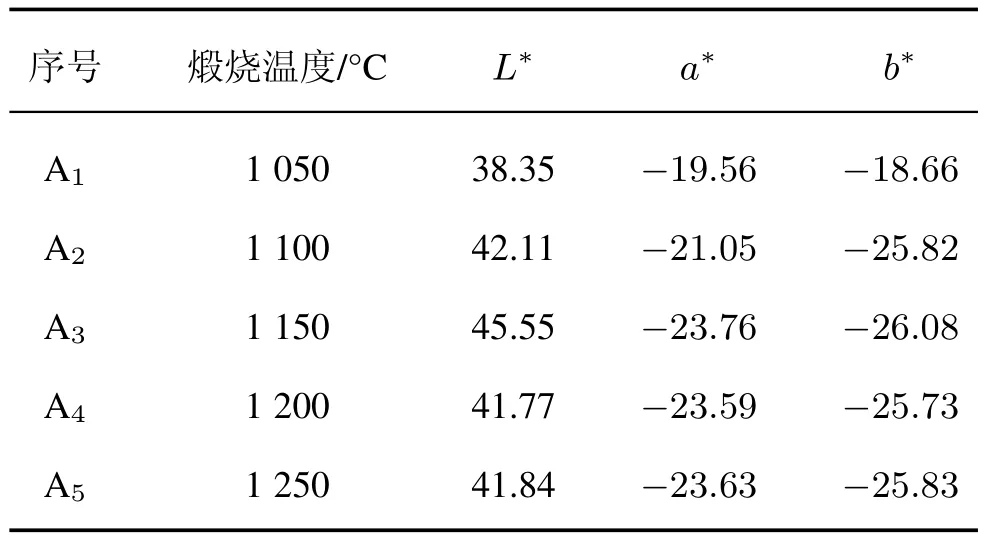

表1 钴铝颜料在不同烧结温度下的色度测量结果Tab.1 The colorimetric results by vary the sintering temperature of CoAl2O4pigment

表1是样品在不同煅烧温度下所合成颜料的Lab色度值。从表1可以看出:不同煅烧温度下反应所得颜料的蓝度值有明显差异。在1050°C时,绿度值的绝对值|a∗|比蓝度值的绝对值|b∗|大,此时颜料的颜色表现为墨绿色。在1050~1250°C范围内随着煅烧温度的上升,颜料的蓝度逐渐升高,此时|b∗|比|a∗|大,颜料的颜色由墨绿色变为暗蓝色、亮蓝色,说明采用固相法制备钴蓝颜料时煅烧温度对其颜色有明显影响,在1050°C时颜料呈绿色,温度超过1100°C 时颜料呈蓝色;在1150°C 时蓝度达到最大,而后随着温度的升高其蓝度略有下降的趋势但变化不明显。这是由于当煅烧温度低时,固相反应速度较慢,固相反应不充分,生成晶体量少,晶粒小,晶体发育不完全,故色料呈色不明显;当煅烧温度过高时,液相量增多,此时液相过多,液相对晶体的溶解与侵蚀作用变得明显而导致晶体的量减少,影响了颜料的发色。此外,大量液相还会腐蚀盛装颜料的坩埚,这也增加了颜料的污染。

图1为样品在不同煅烧温度下所合成颜料的反射强度图谱。从图中可以看出:随着煅烧温度的升高,样品在蓝光波段(450 nm)处的反射强度先逐渐升高,在1150°C时,其反射强度达到最高值,随后逐渐降低;相应地,在红光波段(600 nm)处其反射强度相对较低,这和上述通过色度仪测定的结果是相符的。

图1 颜料在不同煅烧温度下的反射强度谱图Fig.1 The reflection intensity image of pigments sintered at different temperature

由此可见,对于固相法合成的颜料,其煅烧温度应尽可能地高一些,这样固相反应就比较充分,有利于提高颜料呈色的一致性和稳定性。但过度提高煅烧温度会增加烧成成本且额外耗费能源,因此提高颜料的煅烧温度有一定的限度。工业界通常希望颜料烧结后不与坩埚粘结并且容易粉碎,以利于后期处理。因此,通常根据颜料的烧结程度及发色来确定颜料的最佳煅烧温度。由以上实验可知,钴铝蓝色颜料的煅烧温度在1150°C时,颜料在蓝光(450 nm)波段的反射强度最大,呈色最深,颜色最为鲜艳,颜料烧结状态软硬适中。

2.2 保温时间的影响

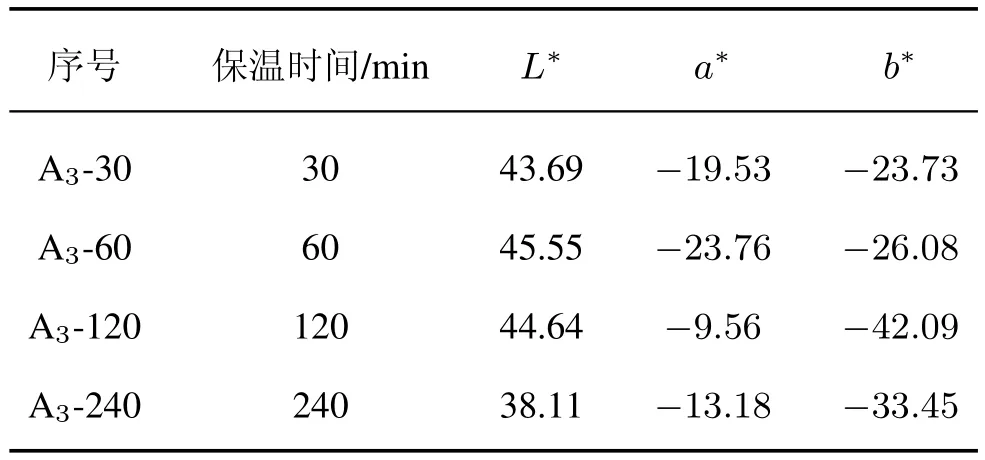

通过上述实验,确定了钴铝蓝颜料的最佳煅烧温度。在此基础上,通过改变保温时间来合成钴铝蓝色颜料。在其他条件相同的情况下,分别保温30min,60min,120min和240min,合成样品的编号分别为A3-30,A3-60,A3-120和A3-240,实验结果见表2。

从表2可以看出:不同保温时间所得颜料的蓝度值有明显差异,保温时间对颜料合成的影响较大。在1150°C煅烧温度下,随着保温时间的增加,颜料的蓝色程度逐渐升高,在保温时间为120min时,|b∗|值达到最大,此时颜料的发色效果最佳,而后随着温度的升高其|b∗|值减小。这是由于当保温时间较短时,反应进行得不充分,导致颜料呈色不均匀且呈色较浅;当保温时间过长(240min)时,颜料煅烧程度偏高,此时颜料的呈色能力无明显提高。

表2 钴铝颜料在不同保温时间下的色度测量结果Tab.2 The Colorimetric results of CoAl2O4pigment with various heat perservation times

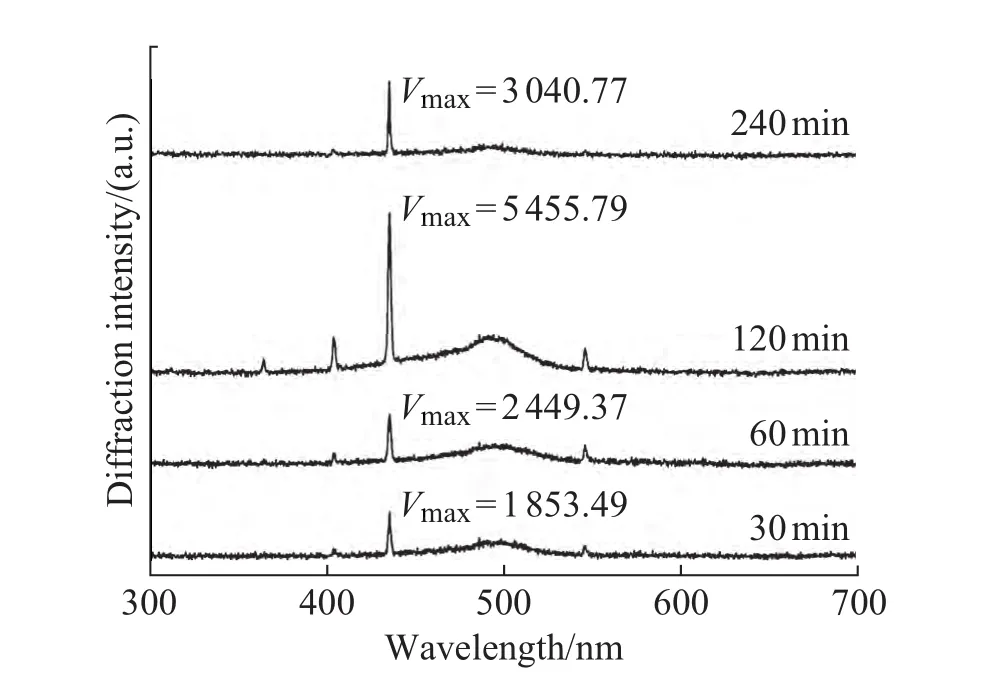

从图2可以看出:样品在蓝光波段(450 nm)处的反射强度在保温时间为120min时最强,说明此时蓝光的反射率最高,其相对应蓝度值的绝对值也是最大的,这和之前色度仪的测试结果一致。此外,通过表2和图2的比较可以看出:保温时间由60min提高到120min时,样品的呈色能力有明显提高,并且其在蓝光波段(450 nm)处的反射强度也明显增大;当保温时间为240min时,样品的呈色能力降低,此时其反射强度也相应降低。

图2 不同保温时间样品反射强度的图谱Fig.2 The reflection intensity image of the samples by various heat preservation times

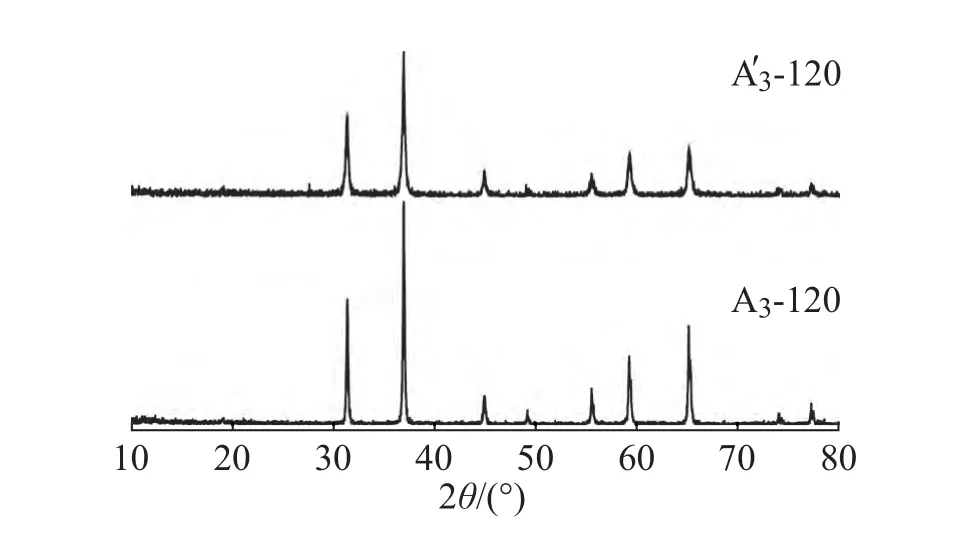

图3 不同保温时间样品的XRD图谱Fig.3 XRD patterns of the samples by various heat preservation time

图3为样品在煅烧温度1150°C,保温时间分别为60min和120min时合成的钴蓝颜料粉体的XRD图谱。从样品A3-60和A3-120的XRD图谱可知,随着保温时间的增加,颜料的衍射峰强有所增加,但是所得物相均为CoAl2O4,说明合成的样品主晶相均为钴铝尖晶石,且保温时间对颜料的晶体结构无影响。

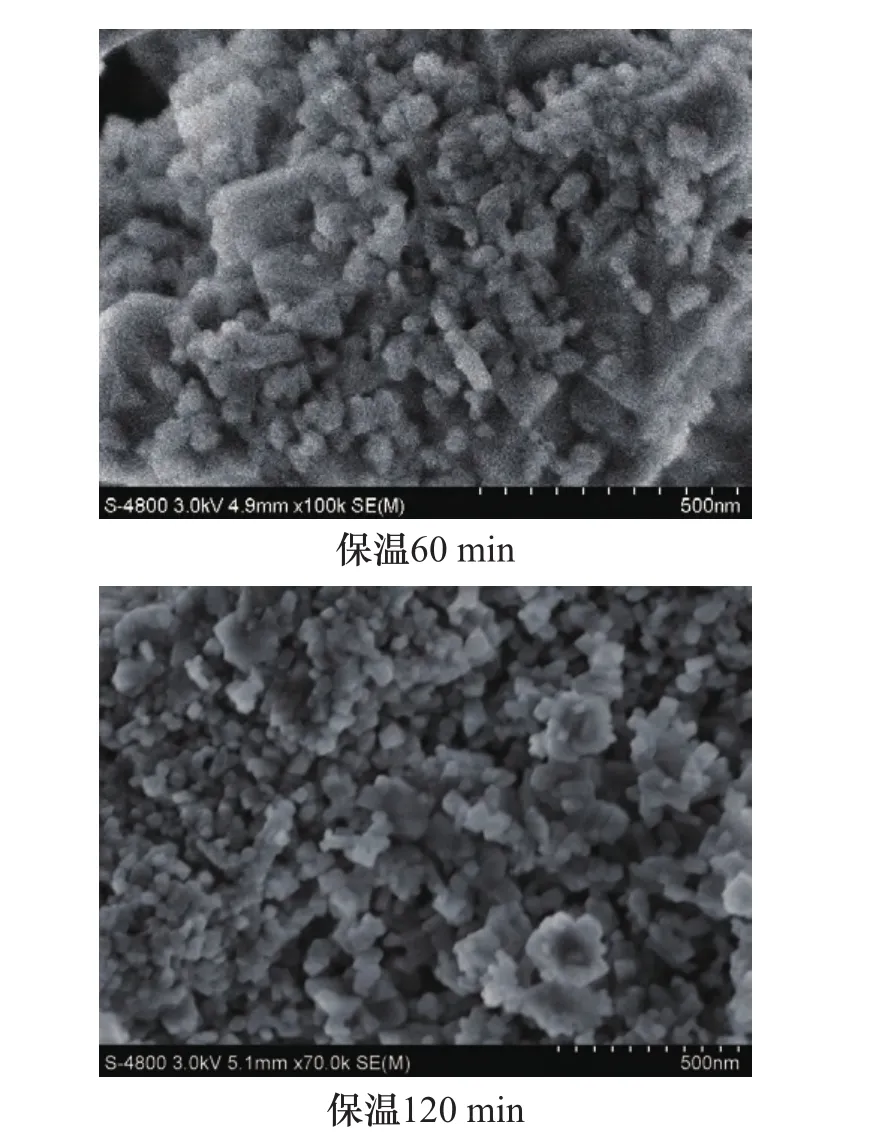

图4为样品在煅烧温度1150°C,保温时间分别为60min和120min时合成的钴蓝颜料粉体的SEM照片。从图中照片可以看出:样品A3-60的大部分晶粒发育不完全,而样品A3-120晶粒发育得更完全。对比两组样品的SEM照片可以看出:随着保温时间的延长,晶粒发育得越来越完善,颜料的团聚现象降低,但大部分的晶粒尺寸都有所增大。

图4 不同保温时间样品的SEM照片Fig.4 SEM images of the samples with different preservation time

Chen等[3]合成的钴铝尖晶石型蓝色颜料其最大蓝度值为 29.54。此外,Ianos等[12]合成的Mg0.8Co0.2Al2O4蓝色颜料其最大蓝度值为41.67。本研究合成的钴铝尖晶石蓝色颜料的最大蓝度值为42.09,该值不仅远远高于Chen等制备的蓝色颜料,也略高于Ianos等制备的蓝色颜料,说明本研究制备的蓝色颜料和上述文献相比具有更佳的呈色能力,并且本研究的制备工艺流程和上述文献的制备工艺流程相比更简单,易广泛大量生产。

因此,在合成钴铝蓝色颜料的固相反应过程中,需要在一定温度下和在一定时间内完成。要得到呈色效果好的颜料,其固相反应生成的CoAl2O4晶相需发育得越完全越好。

2.3 矿化剂的影响

通过上述实验,确定了钴铝蓝色颜料的最佳煅烧温度和保温时间。在此基础上,为了探讨矿化剂对性能的影响,选取NaCl-KCl体系矿化剂,经混合球磨后,在1150°C下煅烧并保温120min制得-120样品,和上述A3-120样品作对比分析。

在1150°C 煅烧并保温120min后,合成A3-120和-120颜料的XRD图谱见图5。其中,样品A3-120引入了矿化剂,而样品-120未引入矿化剂。由图5可知,A3-120图的衍射峰强度大于-120图,说明引入矿化剂可以让反应更加充分和彻底。

图5 加矿化剂与未加矿化剂样品的XRD图谱Fig.5 XRD patterns of the samples with or withoutmineralizing agent

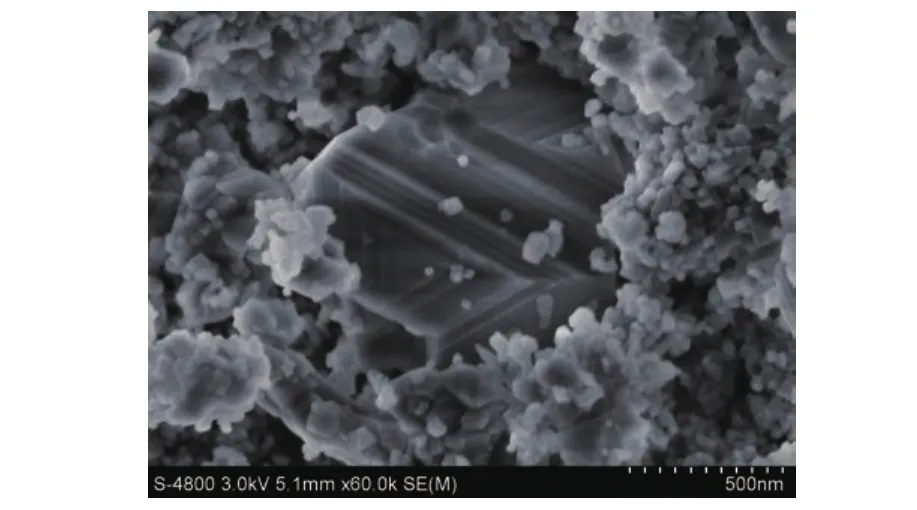

为了考察矿化剂的影响,在最佳条件下(于1150°C下保温120min)考察钴铝蓝色颜料未添加矿化剂(图6,-120)与添加矿化剂(图4,A3-120)的样品微观形貌,A3-120的粒度不仅比-120更均匀,而且分散性也更好,说明矿化剂的加入有利于晶体的发育。这是由于矿化剂氯化钠和氯化钾的熔点分别为801°C 和770°C,能够在较低温度下发生熔融并形成液相,原料组分可以溶解在液相中,有利于各种离子的迁移。与此同时,液相除了能把晶粒互相隔离,为其生长提供足够的空间外,还能降低晶粒与晶粒表面间相互接触的概率,从而抑制了颗粒团聚现象,使合成的钴蓝粉体粒径较小且更加均匀。

图6 未添加矿化剂样品的SEM照片Fig.6 SEM image of the samples withoutmineralizing agent

3 结论

采用固相法制备颜料的过程中,煅烧温度为1050~1250°C:颜料的颜色由碧绿色逐渐变为蓝色;在1150°C下煅烧并保温120min合成的钴蓝颜料的色度最佳,且团聚减少;NaCl-KCl体系矿化剂有利于降低晶粒的团聚程度,合成的钴蓝粉体粒径较小且更加均匀。

[1]CHEN Z Z,SHI E W,LI W J,et al.Hydrothermal synthesis and optical property of nano-sized CoAl2O4pigment[J].Materi Lett,2002,55(5):281–284.

[2]NAKATSUKA A,IKEDA Y,YAMASAKIi Y,et al.Cation distribution and bond lengths in CoAl2O4spinel[J].Solid State Commun,2003,128(2/3):85–90.

[3]CHEN Y X,HU Q,CAO C E,et al.Effects of Zn2+and Cr3+doping on nano-sized CoAl2O4spinel pigments by hydrothermal processing[J].J Inorg Mater,2012,27(12):1317-1320.

[4]杨宗志.钴蓝颜料及其研究进展[J].涂料工业,1997,27(4):35-40.

[5]OUAHDI N,GUILLEMET S,DEMAI J J,et al.Investigation of the reactivity of AlCl3and CoCl2toward molten alkali-metal nitrates in order to synthesize CoAl2O4[J].Mater Lett,2005,59(2):334-340.

[6]LLUSAR M,FOR E S A,BADENES J A,et al.Colour analysis of some cobalt-based blue pigments[J].J Europ Ceram Soc,2001,21(8):1121-1130.

[7]SUZUKI T,NAGAI H,NOHARA M,et al.Melting of antiferromagnetic ordering in spinel oxide CoAl2O4[J].J Phys-Condens Mat,2007,19:145265.

[8]胡国荣,曹雁冰,邓新荣,等.结晶分解法合成超细钴蓝颜料[J].涂料工业.2006,11:15-18.

[9]OUAHDI N,GUILLEMET S,DURAND B,et al.Synthesis of CoAl2O4by double decomposition reaction between LiAlO2and molten KCoCl3[J].J Europ Ceram Soc,2008,28(10):1987-1994.

[10]程爱菊,赵彦钊,王莉.熔盐法合成钴蓝颜料及其性能研究[J].中国陶瓷,2010(9):8-10.

[11]魏红,李仲谨,崔胜利.超细CoAl2O4多晶材料的制备与性能研究[J].西北轻工业学院学报,2000(12):27-29.

[12]IANOS R,LAZAU R,BARVINSCHI P.Synthesis of Mg1−xCoxAl2O4blue pigments via combustion route[J].Adv Powder Tech,2011,22:396-400.