立体结构密集单元PCB层偏改善

袁继旺 范金泽 杜红兵 王小平(东莞生益电子有限公司研发中心,广东 东莞 523039)

立体结构密集单元PCB层偏改善

袁继旺 范金泽 杜红兵 王小平

(东莞生益电子有限公司研发中心,广东 东莞 523039)

在阶梯槽底部制作插头的工艺已经开发成熟,但制作立体结构密集单元PCB产品出现层偏报废异常高的难题。以一款立体结构密集单元阶梯位插头的PCB产品为例,剖析阶梯位插头在制作过程中如何有效控制层偏。

层间偏移;阶梯槽;板边插头;短路

1 层偏现状

电子设备为达到体积变得更轻、更薄、更小,需要在PCB载板上的局部区域制作阶梯式的盲槽,降低安装元器件的高度,实现整体器件安装高度的控制,且让不同功能的电路板进行复合。但是在制作立体结构密集单元阶梯金手指板时,由于线路密集且间距小,同时芯板(子板)大量开槽,由此导致板角单元内层层偏短路的问题。

阶梯板边插头一般采用两次压合技术,先制作三个子板并完成槽内板边插头制作,再压合成母板。在电子测试流程检出批量层偏报废问题,针对定位的层偏报废切片分析,发现层偏问题出现在三个子板(L3/L4、 L7/L8、L11/L12层芯板)。

2 层偏原因分析

2.1 层偏理论分析

根据层间偏移的表观及切片特征,可以将层间偏移定义为多层板的内层图形与通孔之间的偏移。解决层偏,从其根源来讲就是要提高多层板的对准度。那么从制作流程来看,影响对准度的因素及我公司现有最好控制能力如表1所示。

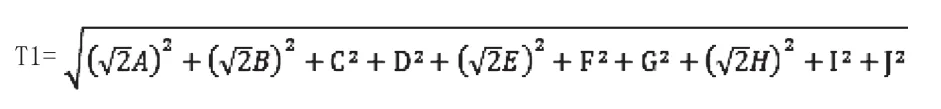

根据层偏计算模型,理论上孔到线的最小距离能力为T1。

表1 目前各工序按正常引起的偏差

从公司控制能力和理论计算公式来看,多层板一次压合的对准度为0.199 mm,那么两次层压工艺,层压流程对层间偏移影响最大,而且人为因素较多。

2.2 阶梯金手指板工艺设计信息

在实际生产过程中,我们遇到特殊产品阶梯金手指板设计线到孔的距离为0.18 mm,层压设计为两次压合,一些因素积累了两次偏差,并且在L10-L14层制作阶梯槽,造成整板在结构上的不对称。可通过线到孔的理论计算公式计算出制作能力T1=0.24 mm。按照正常控制,显然不能满足线到孔0.18 mm的设计要求。

2.3 鱼骨图分析

对图形转移、层压及后续相关工序进行人、机、物、法、环因素分析,寻找产生层间偏位产生的原因(图1)。

2.4 异常因素分析排查

对“鱼骨图”中所列出的因素进行分析,确定影响程度。曝光工序未按要求参数生产、各层拉伸系数设置不合理、预排排板不规范、子板制作过程温差变化大以及子板不对称设计并使用鸳鸯铜致子板涨缩异常是导致层间偏移的主要原因。对生产操作异常,通过管理即可纠正。在工艺上,主要是各层拉伸系数设置不合理、子板制作过程温差变化大以及子板不对称设计并使用鸳鸯铜导致层间偏移,针对以上原因分析,对各流程进行分解分析,定位影响层偏的主次因素,进行单因子试验改进。

2.5 关键工序工艺流程及潜在风险

2.5.1 图形转移技术的工艺流程

在照片制作中,通过各步骤人工检测,可保证照片品质符合生产要求(照片涨缩<0.03 mm)。显影过程中产生的涨缩在满足图形精度的情况下是基本无可降低的空间。而图形的重合度是照片和机器对位精度决定。因此影响图形转移偏位的关键流程为曝光机曝光。

2.5.2 层压工艺流程

主要针对Mass-lam排板方式:预排 → 排板 →层压 → 铣板边。在预排前有内层冲孔,要求减少机器带来的误差。对层压而言,层压伸缩、排板偏位、压合偏位是产生层偏的三大因素。在此立体结构PCB制作中,预排排板偏位、两次层压伸缩及压合偏位是影响层间偏位的关键流程。

2.5.3 钻孔流程

在钻孔加工前,通过X-Ray机制作通孔定位靶标,同时读取板边独立标靶值确定钻孔前母板涨缩量。根据涨缩量的大小判定是否需要修改钻带。在该流程中存在两个偏移量:钻定位标靶精度偏差和钻孔精度偏差。

3 层偏改善策划

3.1 生产关键参数核查及改善

3.1.1 关键流程生产控制要求(表2)

图1 层间偏位鱼骨图分析

表2 关键流程控制要求

3.1.2 改善结果

对各流程进行分析,并进行优化改进,具体措施如图2。

图2 层偏改善-各流程优化措施

按照上述要求生产150P阶梯金手指板,发现报层偏废率降低,内短报废降低。但是由层间偏移带来的报废依然较高比例,都是由L11/L12层开槽子板带来。按照以上分析,将L10/L13层开槽子板作为重点改善点,并监控X-Ray2制作。

3.2 工艺方法、工艺参数优化

L10/L13层子板是有L11/L12层芯板通过压合铜箔制成,且每张芯板设计24个不规则槽窗,其拉伸系数不能按照正常芯板涨缩量给出,需要通过多次试验优化。层压后板的结构不对称造成子板易翘曲,子板开窗后又会产生不规则变形。

3.2.1 子板流程过程跟进

子板层压完成后,在图形转移前需要制作内层对位曝光孔。根据该型号结构设计为二次压合,客户内层设计孔到线的距离为7.2 mil,而常规生产板制作能力为7.8 mil(一次压合)。为了实现产品设计,需要减少设备误差,特采用X-Ray机直接钻出图形转移对位曝光标靶,避免采用钻机制作对位曝光标靶带来的钻机设备误差。

通过X-Ray机读取X-Ray1标靶数据与内层拉数机读取X-Ray1标靶数据。看出首先三个子板涨缩不一致,这将导致子板压合母板时层间对准度差;其次,X-Ray机读数比内层拉数机平均偏大,可能受环境变化影响;最后内层拉数机测量标靶值均偏小标准值,可以考虑在制作X-Ray1标靶时进行预补偿。补偿值设置为每个子板X-Ray实际值与照片标准值之间的差值,将此差值补偿至铣板边打X-Ray靶值中。

3.2.2 母板流程过程跟进

产品完成层压及钻孔后,内层结构基本稳定。而钻孔钻带是否拉伸,也是根据层压后X-Ray机读取独立标靶,分析计算得出。因此,主要针对层压过程进行分析。

(1)监控预排流程的设备、物料准备及员工操作。对预排各过程参数进行监控,未发现违规操作现象。在现有制作能力条件下,预排不对层间偏移造成影响。

(2)采用MASS-LAM 方式压板,先将L2-L13层铆合,排版叠层如下:底板/牛皮纸/钢板/铝片/铜箔/半固化片/铆合的PCB(阶梯槽朝上,并放入垫片)/半固化片/铜箔/铝片/钢板/牛皮纸/盖板。将开槽芯板/PP完全排完后再放入PTFE垫片,垫片必须完全放入开槽芯板/PP内,保证四周平整;

每个panel共含有24个PTFE垫片;叠板层数正常控制,上下新牛皮纸排满整BOOK,层数不够可以增加牛皮纸。

请注意金手指位置(即L1层到L9层金手指需要控制成品板厚1.0+/-0.1 mm),FA板 层压后切片测量L1/L9层厚度;只是对L9-L10层粘结片开槽,其他层P片均不开槽。

层压过程三个子板之间没有出现层间偏移。同时,母板无Mark超差板,钻孔时也不需要更改钻带等工具。

3.3 层偏原因定位

影响阶梯板边插头层间偏移的主要环节为子板制作,L10/L13层子板层间偏移,即开槽子板层间偏移是导致成品层偏、短路的主要原因。烧板边插头问题主要是L1-L9层板边插头层间对准度差引起,通过增加X-Ray流程避免板边插头槽超差问题。

3.3.1 L10/L13层子板制作工艺

L10/L13层子板在图形转移之前流程为一种简单的四层板制作流程,但后续其涉及到第二次层压、板面开24个阶梯槽,设置照片拉伸系数时较为复杂。

L10/L13子板需经过铣板流程,制作阶梯槽;对应层间的半固化片也需要铣出阶梯槽孔。如图3所示,开槽芯板在的A结构区域短方向玻纤分被切断成独立片段,B结构区域长方向的玻纤被切成独立片段,这些独立片段在受到外力时,发生形变量远大于不开槽区域。只能通过多次试验得出较为合理的拉伸系数。

根据开槽子板在层压过程中的特点,分析了前几批次开槽子板层间偏移的方向和大小。将开槽芯板L11/L12层拉伸系数由原来的0.035%增大至0.055%。

图3 开槽芯板、半固化片结构示意图

改善后层间偏移产生的层偏报废和内层短路改善效果明显。说明改变L11/L12层开槽芯板的拉伸系数,是改善层间偏移的关键因素。

3.3.2 烧板边插头缺陷改善结果

通过在L1、L9层增加X-Ray2独立标靶,采用此两层独立标靶平均值制作二钻定位孔,提高了L1、L9层之间的对准度,

在增加X-Ray2优化措施后,批量制作成品抽检无板边插头Slot槽超差情况,无客户投诉烧板边插头问题。

4 总结

(1)通过优化制作流程,取消钻孔制作X-Ray对位曝光机,避免带入钻机系统误差,提高了子板制作对位精度;

(2)根据多次数据收集,验证了子板层压到内层干膜流程会出现子板收缩情况,在制作X-Ray时,对标靶值进行预补偿,消除了子板在流程中产生的收缩变形带来的差异;

(3)确定了影响层偏的主要原因是开槽芯板的拉伸系数不合理,通过优化芯板拉伸系数,大幅提高了层间对准度,极大地降低了层偏报废和内层短路报废;

(4)通过增加X-Ray2流程,在L9层增加二钻定位标靶,提高了板边插头Slot槽的位置精度,消除了客户端使用过程中烧金手指问题;

(5)通过工艺优化,该款产品的层偏报废从19.8%降至2.74%以下,内层短路从6.85%降低至1.91%以下,改善效果明显。

通过一系列试验,确定了对立体结构密集单元PCB制作开盲槽层次的拉伸系数,采用X-Ray流程制作定位孔等措施极大地降低了多层板层间偏移,提升了产品品质。

征稿启事 —— 开启“短兵相接实战场”

《印制电路信息》现开启“短兵相接实战场”专栏。

“短兵相接实战场”,乃文章短小精干,作者来自一线员工,内容为实际案例与经验教训。此一线员工包括在产业前线的工程技术人员、管理人员和操作工人,基本上处于兵的阶层。实际案例与经验教训内容包括生产或管理中品质改善、工艺改进、设备改革、材料节约、节能减排、效率提升、成本降低等各方面,为点点滴滴的心得体会或经验介绍。

此专栏文章结构要求:(1)有题目,附有作者姓名与工作单位、联系地址,这些需有中文和英文,便于联系与交流。不需要“摘要”和“关键词”;(2)正文写法可类似于一般议论文、说明文,提出问题或观点,叙述实际做法或实验验证,归纳经验心得,可列表、图表示。一事一议,表述清楚,实实在在,通常字数在1000 左右,但不作限止。

此专栏欢迎百花齐放。所载文章为作者个人观点,可能并非完全正确,可以提出不同意见看法,在专栏也会发表有争议性的文章。另外,请投稿作者注意,本专栏不会重复登载内容相似的或众所周知的文章,希望来稿内容有新意-与众不同。

欢迎大家把自己的工作经验或技能写成文章,在此“短兵相接实战场”交流,显现“刺刀见红真功夫”。

投稿邮箱:magazine@cpca.org.cn 联系人:陆旻 021-64139487*311

本刊编辑部

Research on mis-registration improvement of dense cells of PCB

YUAN Ji-wang FAN Jin-ze DU Hong-bing WANG Xiao-ping

Making gold finger on cavity bottom to produce the volume PCB has been used. But it is difficult to solve the serious mis-registration with the cavity layers. This paper focuses on how to reduce the mis-registration in the three-dimensions and dense cells of cavity broad with gold finger.

Mis-Registration; Cavity; Edge Board Contacts; Short

TN41

A

1009-0096(2014)08-0061-04